基于ADAMS和MATLAB的非圆锥齿轮传动机构仿真研究*

2022-01-27周凯红郭玉田黄思敏

周凯红,郭玉田,黄思敏

(桂林理工大学 机械与控制工程学院,广西 桂林 541006)

0 引 言

作为一种新型的齿轮传动机构,非圆锥齿轮机构能实现相交轴之间的变速比传动,具有结构紧凑、传动效率高等优点[1,2]。目前,非圆锥齿轮已在限滑差速器、变量齿轮泵、步进装置等方面得到了应用[3-7]。

非圆锥齿轮节曲线具有复杂性,球面节曲线不是一个圆,除了具有对称性之外,任意两个齿有着不同的齿廓曲线,一个齿的左边和右边齿廓曲线也不相同[8-13],这使得非圆锥齿轮在传动过程中存在着较大的振动和冲击。

如何使非圆锥齿轮在传动过程中运行得更加平稳,是目前研究的热点。林超、侯玉杰等人[14]对非圆锥齿轮的传动特性进行了分析,推导出了相应的公式,获得了其传动的运动规律和变化关系。李文长、贾巨民等人[15]利用保测地曲率映射的方法,通过改变其传动比规律,设计出非圆锥齿轮,并对其进行了运动学仿真分析,得出了结论,即通过增加齿数、减小锁紧系数可使其传动更加平稳。谭伟明[16]通过在高阶椭圆齿轮泵中增加非圆齿轮对数,利用相互补偿的方法,使得齿轮泵运转时的波动大大降低;其中,3个三阶椭圆齿轮组合时,该结构降低波动的效果最好。

综上所述,目前对非圆锥齿轮传动性能的研究大多在理论层面上,关于如何减少传动过程中振动和冲击的研究较少,且没有涉及到机电一体化控制方面的研究。

ADAMS能很好地反映出实际的物理模型,其仿真的结果也与实际分析结果相近[17]。MATLAB/Simulink是集众多功能在一个可视化环境中的强大控制仿真模块[18],能够快捷、方便地建立仿真模型。

本研究采用ADAMS和MATLAB联合仿真的方法,控制非圆锥齿轮副中主动轮的转速,从而降低啮合传动中的振动和冲击,为研究非圆锥齿轮复杂传动系统提供一种新的方法。

1 非圆锥齿轮模型及分析

1.1 节曲线的设计

设非圆锥齿轮的传动比函数为[19]:

(1)

式中:z1,z2—齿轮1、2的齿数;c—控制非圆锥齿轮传动比的变化极限,小于1的一个常系数,也可以看作是齿轮的偏心率;N1—非圆锥齿轮的阶数;φ1—主动轮的转角。

当非圆锥齿轮的轴间夹角为90°时,其传动比函数又可以表示为[20]:

(2)

式中:δ1,δ2—齿轮1、2锥顶角的一半;φ1,φ2—齿轮1、2的转角;dφ1,dφ2—齿轮1、2的瞬时角速度。

以齿轮的轴线为z轴,建立球面坐标系,可得到其球面节曲线方程:

r(δ,φ)=Rsinδcosφi+Rsinδsinφj+Rcosδk

(3)

式中:R—球面半径;i,j,k—两两相互垂直的方向矢量。

联立式(1~3),并取c=0.2、R=100、z1=z2=54,N1=2;再用MATLAB软件编程,便可得到2阶单个非圆锥齿轮球面节曲线,如图1所示。

图1 非圆锥齿轮节曲线

1.2 模型的建立

齿轮齿形的平面直角坐标方程为[21]48-49:

(4)

(5)

(6)

(7)

式中:ψ—节曲线上任一点的切线方向与x轴夹角;s—节曲线与齿形的交点到n点的齿形法线与节曲线交点之间的节曲线弧长;αn—齿条刀具齿形角。

根据逆投影关系,笔者采用将当量齿形投影到球面渐开线齿形[21]49的方法,并结合微分几何知识[22],给定了非圆锥齿轮的齿数、模数、偏心率、外锥距等相关参数。

利用MATLAB和UG画图软件,笔者得到了非圆锥齿轮模型,如图2所示。

图2 非圆锥齿轮模型

1.3 阶数和偏心率对传动比的影响

由式(1)可知:阶数N1、偏心率c均对传动比函数有影响。

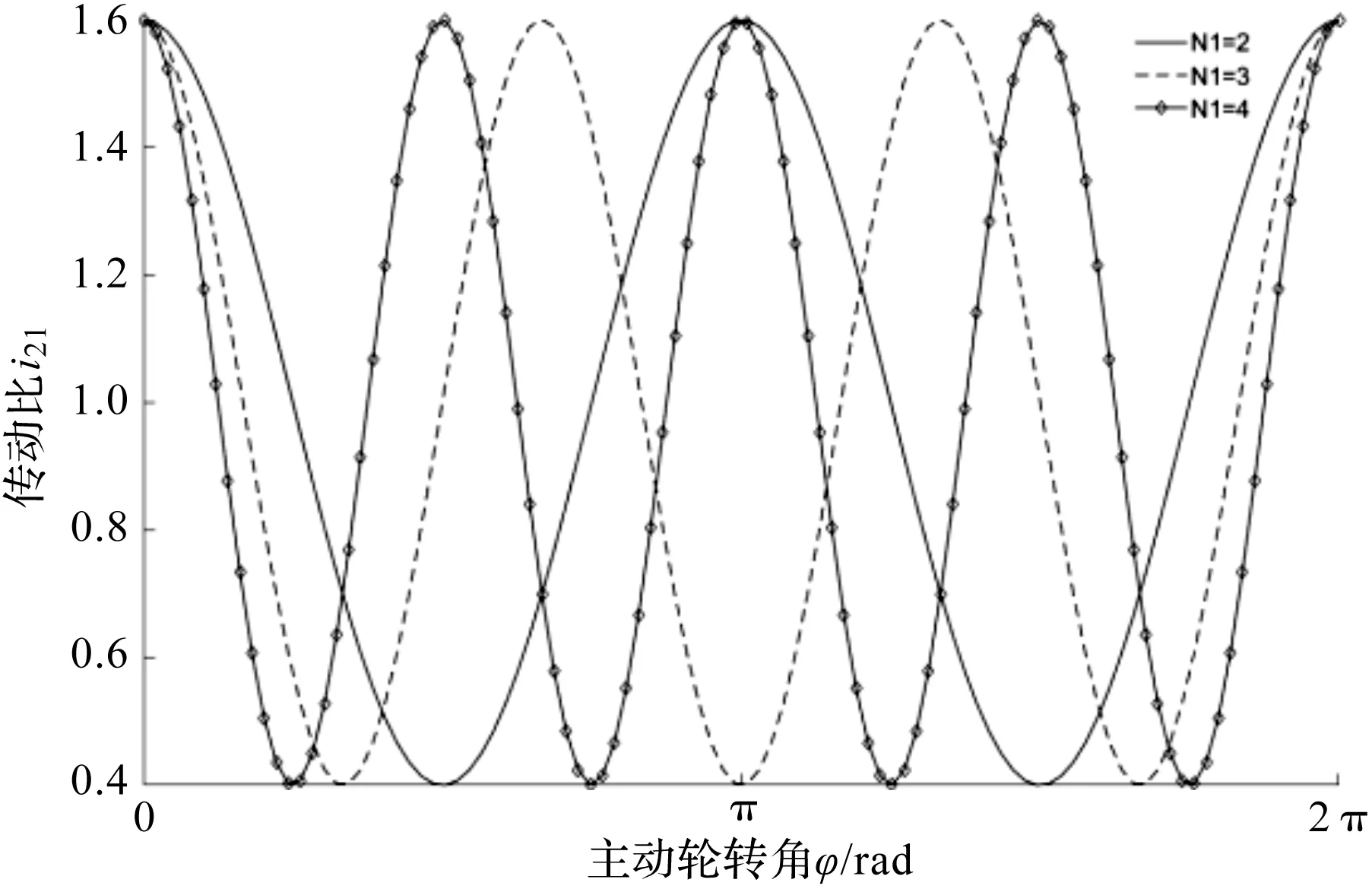

当偏心率c=0.2,取N1=[2,3,4],则传动比的变化规律如图3所示。

图3 阶数对传动比的影响

从图3中可以看出:当偏心率一定时,阶数增大,传动比曲线的上下幅值不变,周期减小,频率增大。

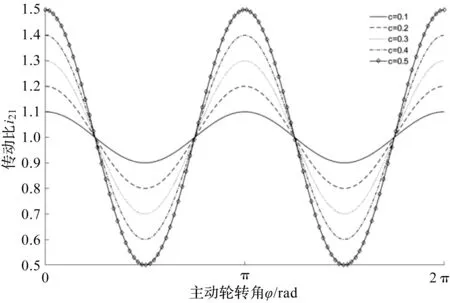

当阶数N1=2时,取偏心率c为0.1,0.2,0.3,0.4,0.5,其曲线图如图4所示。

图4 偏心率对传动比的影响

从图4中可看出:当阶数一定时,随着偏心率的增加,传动周期没有发生任何变化,而传动比曲线的上下波动幅值增大,即在非圆锥齿轮啮合传动中的振动、冲击增大,影响齿轮运动的平稳性和使用寿命。

因此,在满足预定传动比大小的情况下,应尽量减小偏心率。

2 ADAMS和MATLAB联合仿真

采用联合仿真技术,可避免对复杂微分方程进行推导,便于直观、及时地发现设计模型存在的问题,提高设计效率、降低成本。

2.1 虚拟模型的建立

对于简单的几何模型而言,可以直接在ADAMS中进行建模。而对于比较复杂的模型和装配体,则需借助其他的画图软件进行建模(如SolidWorks、UG、Creo等[23]),并将建立好的模型另存为.x_t或.stp等格式,导入到ADAMS中。

笔者以2阶、偏心率为0.2的非圆锥齿轮副为例,进行联合仿真(若选取不同阶数和偏心率的非圆锥齿轮,仅需改变MATLAB/Simulink控制模块中“Fcn”自定义函数对应的参数即可,对控制模块的整体框架没有影响)。采用联合仿真技术,可避免对复杂微分方程进行推导,便于直观、及时地发现设计模型存在的问题,提高设计效率、降低成本。

在画图软件中,笔者建立好非圆锥齿轮装配体模型,另存为.stp格式,导入到ADAMS中打开;同时,按实际情况,对非圆锥齿轮的基本信息进行设置;

此处定义齿轮的材料为钢,给主动轮、从动轮分别添加以“ground”为参考对象的旋转副;主动轮与主动轴固定,从动轮与从动轴固定。

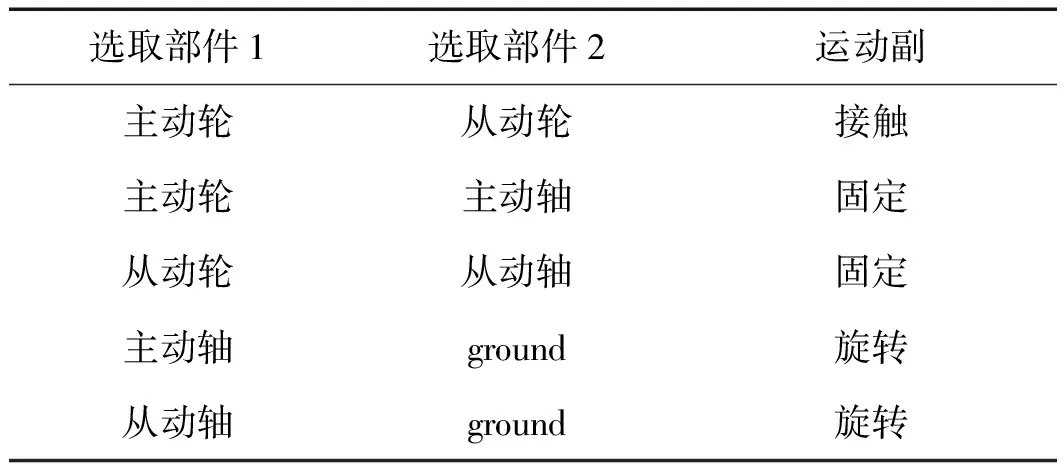

添加的零件运动副如表1所示[24]。

表1 添加的零件运动副

笔者给主动轮添加驱动,给从动轮添加负载,且两个齿轮的接触设置为“碰撞接触”。

碰撞参数的设定[25]如表2所示。

非圆锥齿轮啮合的虚拟模型如图5所示。

表2 碰撞接触参数

图5 非圆锥齿轮ADAMS模型

2.2 输入输出变量定义

在ADAMS与MATLAB/Simulink之间,由单向状态变量进行数据传递[26]。在计算过程中,单向状态变量是包含一系列数值的数组,代表输入、输出等提前拟定好的参数[27]。

在ADAMS中,设定的输出变量是MATLAB/Simulink控制系统的输入变量,通过控制系统的分析计算,输出信号又返回作为ADAMS的输入变量,如图6所示。

图6 ADAMS/MATLAB的输入输出关系

笔者在ADAMS中设置的输入和输出变量如下:

(1)定义输入的主动轮旋转角速度和从动轮负载为:input_av,load_force;

(2)定义输出的从动轮角速度、角加速度、碰撞接触力为:output_av,output_ac,contact_force。

笔者在ADAMS/Control中进行参数的设定,建立起与MATLAB/Simulink的连接,如图7所示。

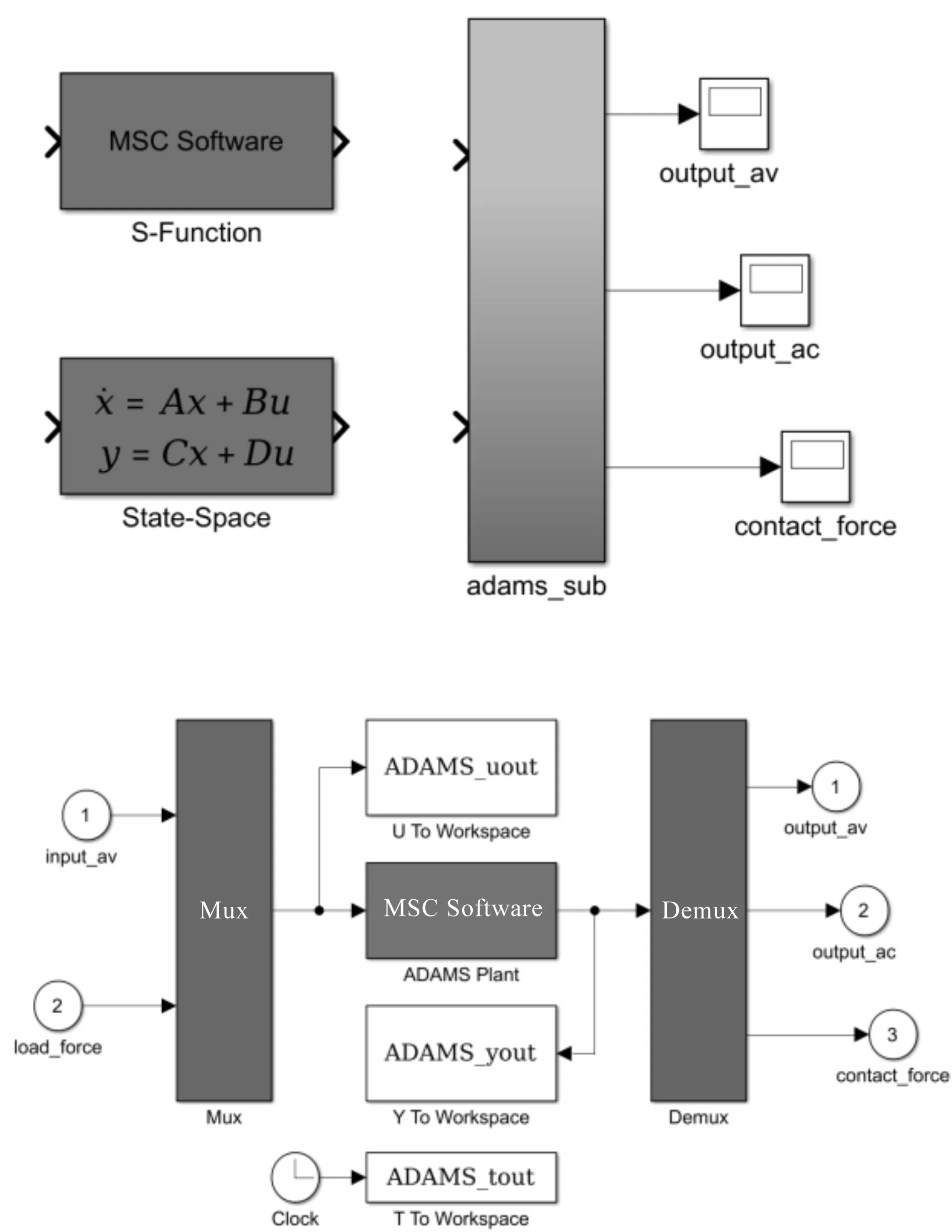

2.3 MATLAB/Simulink中机械系统的生成

打开MATLAB软件,在命令行窗口输入导出生成的.m文件名,便生成输入、输出信息,如图8所示。

图7 ADAMS/Control窗口

图8 MATLAB生成的输入输出信息

接着笔者输入Adams_sys,得到非圆锥齿轮机械系统Adams_sub模块,如图9所示。

图9 Adams sub模块

笔者在ADAMS Plant模块中,设置Animation mode(动画模式)为interactive,即可看到仿真时相应ADAMS机构运动的动画;Simulation mode(仿真模式)设置为continuous(连续);ADAMS和MATLAB每次信息交换传递的时间设定为0.01 s,便于快速、准确地进行数据传递。

3 仿真结果分析

3.1 仅有恒值输入的情况

当只提供一个恒值信号时,联合仿真系统框图如图10所示。

图10 联合仿真系统框图

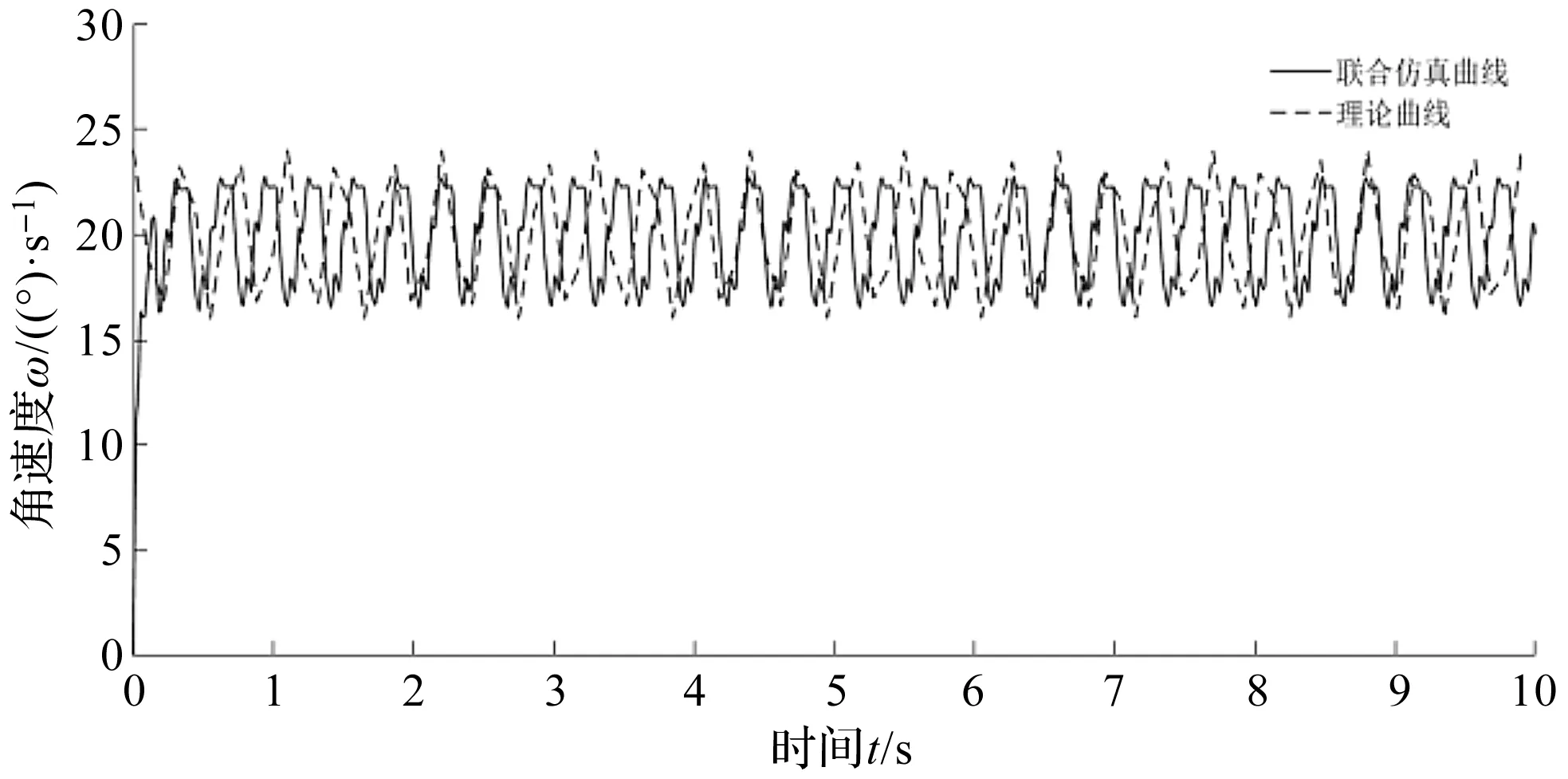

从动轮的角速度仿真结果如图11所示。

图11 从动轮角速度曲线

从图11中可看出:当主动轮以某一角速度匀速转动时,从动轮以余弦函数的形式呈周期性转动;且与理论分析出的曲线运动相比,运用ADAMS和MATLAB联合仿真得到的从动轮运动曲线趋势大体一致。该结果验证了联合仿真的可行性、有效性;

而两曲线运动的频率略有差别,主要是因为齿轮建模过程中的设计计算存在误差,且装配时两个啮合的齿之间存在一定间隙,使得两曲线不能完全重合。

对非圆锥齿轮传动进行分析、优化时,可忽略该误差的影响。

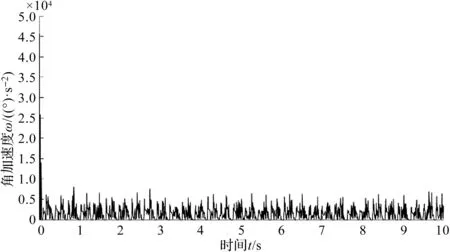

从动轮角加速度曲线如图12所示。

图12 从动轮角加速度曲线

从图12可以看出:在啮合过程中,非圆锥齿轮角加速度曲线是周期性不断变化的,当主动轮输入转速为10°/s时,从动轮角加速度可高达5000°/s2;再结合图9中从动轮角速度曲线的上下波动,说明在传动过程中存在着不小的振动和冲击,这大大降低了非圆锥齿轮运动的平稳性,缩短了使用寿命。

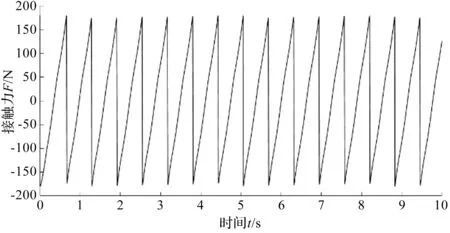

碰撞接触力曲线如图13所示。

图13 碰撞接触力

图13中,可以看到传动过程中,非圆锥齿轮两个齿从进入啮合到脱开的接触力大小变化(正负号代表力的方向),最高碰撞接触力约为175 N;当一对齿脱离时,便会有下一对齿进入啮合,如此循环往复,从而使主动轮带着从动轮连续转动。

该结果进一步验证了联合仿真的可行性和有效性。

3.2 PI控制模块添加的情况

在连续系统中,PID是一种技术成熟、应用广泛的控制方式[28-30],其具有结构简单、工作可靠、调整方便等优点,因而在工业中得到了广泛应用。

PID的控制规律为:

(8)

式中:e(t)—控制偏差;kp—比例系数;Ti—积分时间常数;Td—微分时间常数。

在PID控制中,比例环节可将控制系统的偏差信号按比例进行放大或缩小;积分环节可消除静差,使动态响应变得缓慢;微分环节可反映偏差信号变化趋势,并通过引入修正信号减少过渡过程的时间,降低超调量[31]。

其系统原理框图如图14所示。

图14 模拟PID控制系统原理框图

由于非圆锥齿轮是变速比传动,想要使传动过程运行得更加平稳,实时控制调节主动轮转速是其中的一种方法。

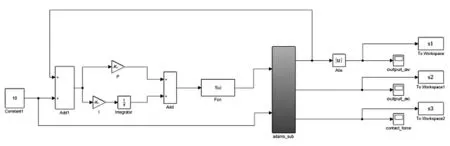

笔者对非圆锥齿轮传动的主动轮转速进行PI调节控制,其控制系统框图如图15所示。

图15 联合仿真非圆锥齿轮传动控制系统结构图

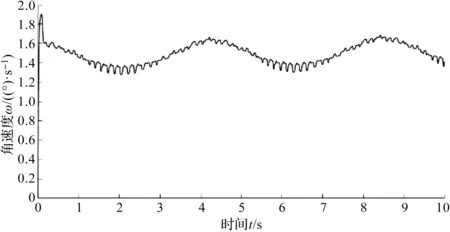

通过调整比例系数kp和积分系数ki[32],笔者得到了控制后的从动轮角速度如图16所示。

图16 控制后从动轮角速度曲线

从图16中可看出:在添加PI控制后,从动轮的运动趋势没有发生改变,仍是按余弦函数的形式周期性转动;但与图11相比,从动轮角速度曲线的上下波动幅值明显减小,周期明显增大,由周期和频率呈反比例关系可知,其频率减小。

角加速度曲线如图17所示。

图17 控制后从动轮角加速度曲线

与图12相比,图17中的角加速度曲线的波动范围和频率都明显减小,即非圆锥齿轮在啮合传递中的振动、冲击减小,运行更加平稳。该结果说明,该控制方案具有可行性,为非圆锥齿轮传动的进一步设计和优化提供了一种新的方法,有利于非圆锥齿轮的应用和推广。

4 结束语

非圆锥齿轮机构是一种新型的传动机构,既能实现相交轴变速比传动,也能进行轴向进给运动,具有一定的发展潜力。

为了减小非圆锥齿轮机构传动过程中存在的振动和冲击,笔者采用ADAMS和MATLAB联合仿真的方法,控制非圆锥齿轮副中主动轮的转速,从而降低啮合传动中的振动和冲击。

具体研究步骤和结论如下:

(1)运用MATLAB和UG软件相结合的方法,建立了非圆锥齿轮模型,分析了阶数和偏心率对传动比的影响,并得出结论,即阶数增大,传动比曲线周期减小;偏心率增大,传动比曲线上下波动的幅值增大;

(2)将装配好的模型导入到ADAMS中,构建齿轮机构动力学虚拟样机模型,并设定输入和输出;通过ADAMS/Control接口与MATLAB/Simulink进行数据传递,搭建起了非圆锥齿轮传动联合仿真系统;

(3)通过对仿真结果进行对比,结果表明,添加构建的PI控制系统,可以有效地降低非圆锥齿轮传动中存在的振动和冲击。该结果验证了该控制策略的正确性、可行性。

联合仿真技术为非圆锥齿轮传动性能的分析和优化提供了一种新途径。在后续的研究工作中,笔者将对非圆锥齿轮传动平稳性的联合仿真控制算法做进一步的研究。