某汽轮机补汽阀流场数值模拟及改进

2022-01-26何峥梁赵洪羽刘云锋马天吟黄典贵

何峥梁, 张 雪, 赵洪羽, 刘云锋, 王 健, 马天吟, 黄典贵

(1.上海理工大学 能源与动力工程学院,上海 200093;2.哈尔滨汽轮机厂有限责任公司,哈尔滨 150046; 3.哈尔滨工业大学 能源科学与工程学院,哈尔滨 150001)

补汽阀作为调节再热蒸汽进入汽轮机中压级的装置,是汽轮机重要的附属部件[1],对机组的安全运行有着重要意义。研究人员针对汽轮机阀门内部流场的复杂流动进行了大量的实验和数值模拟研究,通过实验方法主要研究阀门内部气流流场在不同工况下的流动特征以及典型位置处的压力波动,利用数值模拟方法可以揭示流场三维形态分布,以捕捉阀门真实工作状态下的内部流场结构,分析阀内蒸汽流场参数的变化和分布规律。

田丰等[2]试验研究了300 MW机组阀门不同配汽方式对阀门提升机构工作特性的影响,发现在不同配汽方式下机组胀差、汽缸金属温度、高中压缸排汽温度和振动特性等均具有明显差异。Zhang等[3]通过布置在Venturi阀门阀头壁面处的压力传感器测量压力波动,得出阀头附近不对称的非稳定流动会导致阀门噪声、振动等问题的结论。Yonezawa等[4]通过压力传感器测量阀头和阀座壁面压力波动,将阀门流动特征分为5种情况。Batoli[5]首先提出将计算流体动力学(CFD)方法应用于液压阀的研究,结合理论方法、数值方法和实验方法,分析了阀门内流动损失产生的主要部位。Domnick等[6]利用CFD方法研究了某大型汽轮机进汽阀的非定常流动,采用SAS-F(ZFLES)方法研究了阀门内部时变流场,发现在不同工况下,阀门喉部下游存在贴壁流动、附壁射流和分离射流3种主要流动结构。曾立飞等[7]利用Fluent软件数值模拟计算了阀碟在不同振动模式下阀门内流场结构的变化,发现当阀碟顶端振幅小于0.6 mm时,阀碟上压力出现随机波动;当阀碟顶端振幅为1 mm时,阀碟上压力随阀碟移动呈现周期性变化。Mazur等[8-10]对比了汽轮机进汽阀数值模拟结果与试验结果,证实了CFD方法的可靠性。屠姗等[11]针对汽轮机GX-1型调节阀,通过压力脉动测量试验以及全三维数值模拟对阀内复杂非定常流动进行了研究,发现在调节阀喉部存在非对称不稳定流动现象,中小压比时阀座附近气流会出现自由射流与附壁射流反复交变的现象。董建华等[12]对600 MW超超临界汽轮机高压主调阀流场进行了全三维数值模拟,研究了在主汽阀内安装滤网及挡板时对整个主调阀流场的影响,研究发现挡板会抑制主汽阀内分离涡的形成,使喉部流动更均匀;而滤网改善了流动的稳定性,调节阀阀碟下方的涡脱落现象也得到了有效改善。

笔者采用CFD数值模拟计算方法,对某汽轮机补汽阀不同开度工况进行三维流场数值模拟,分析了蒸汽的流场结构,得到阀门内不同测点处压力波动的时变特性,并结合数值模拟结果对阀芯结构进行改进,使阀腔内部流动更稳定,达到改善阀门内关键部位的涡脱落现象及提高阀门气动性能的目的。

1 计算模型

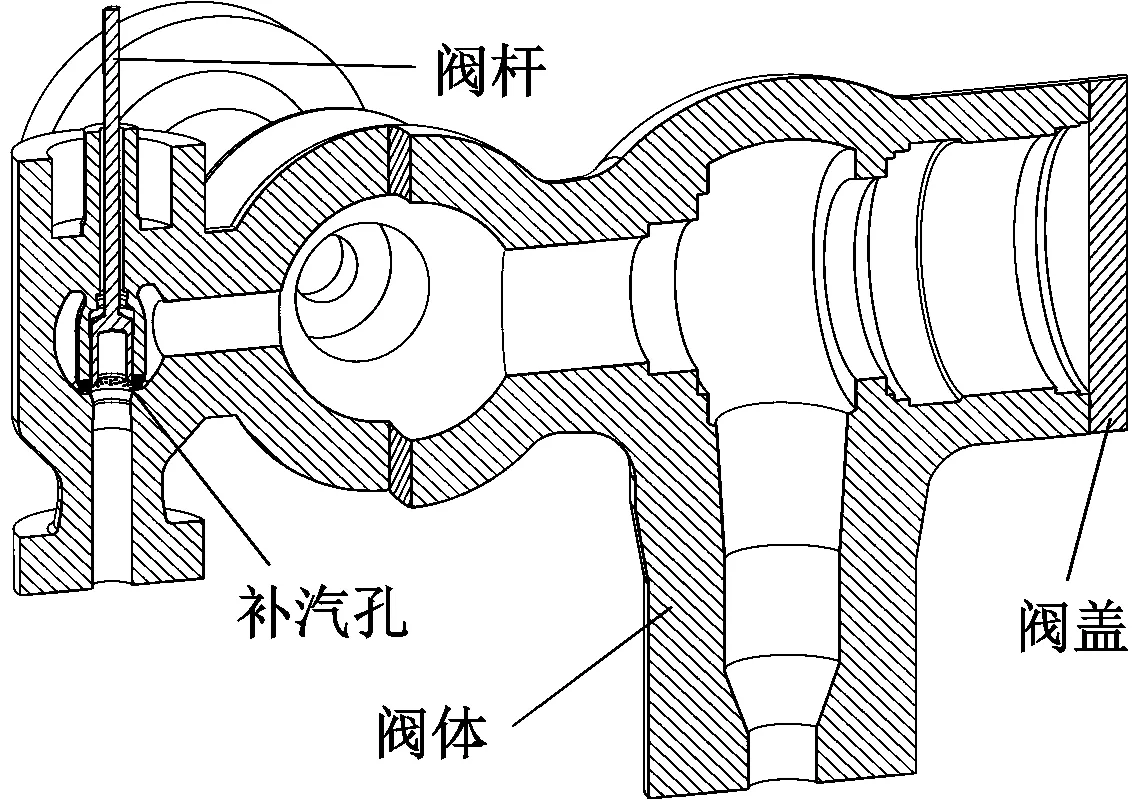

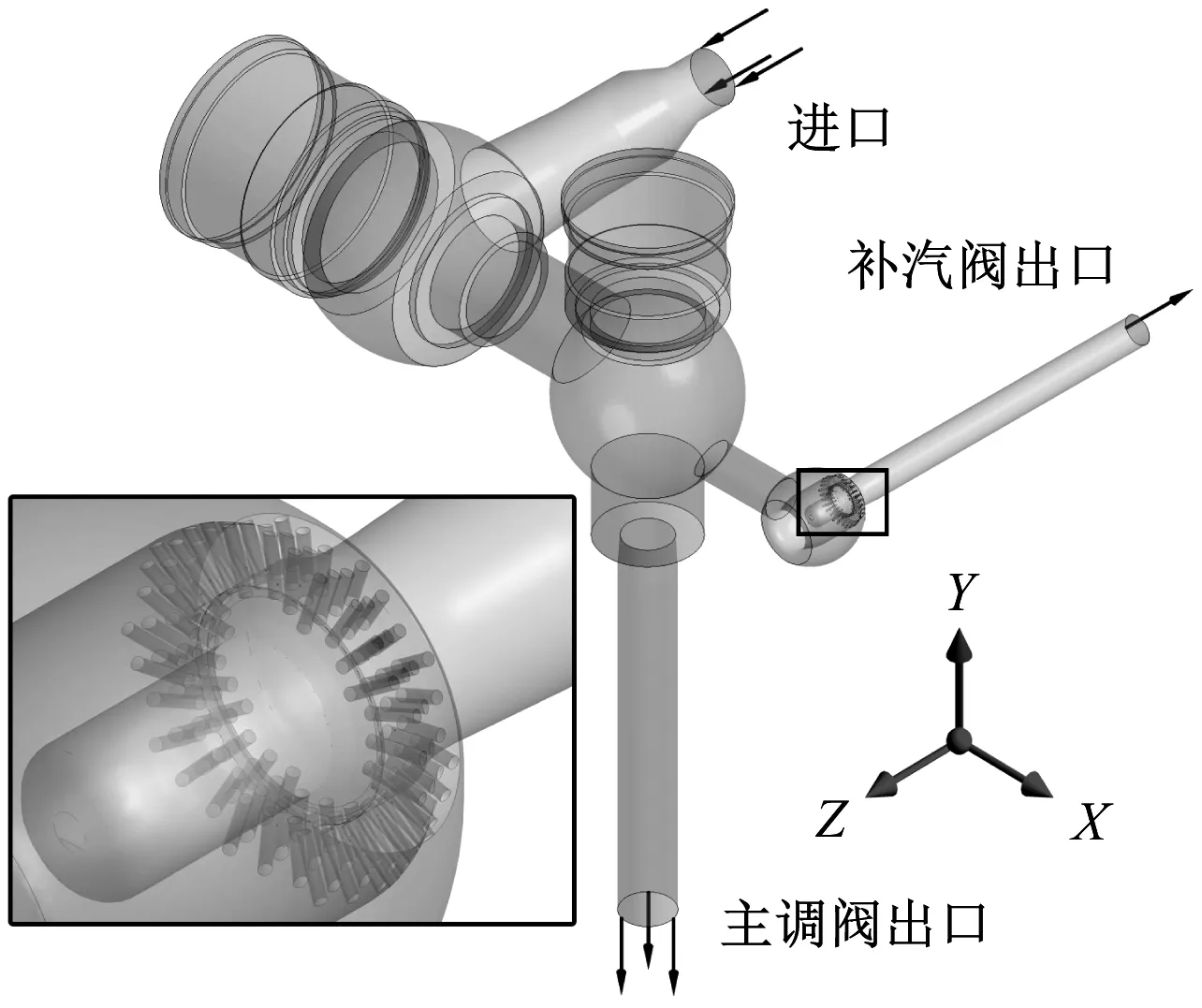

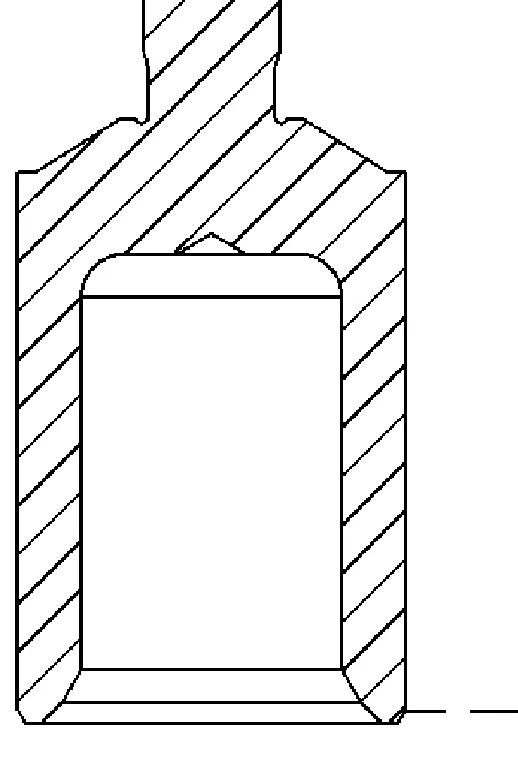

图1为补汽阀整体剖面线图,阀腔右侧开口端由阀盖封闭。补汽阀的蒸汽流体计算域如图2所示,阀门系统由进口、补汽阀出口和主调阀出口构成,其中蒸汽通过水平环绕的补汽孔流出阀腔,剩余气体流入主调阀。为保证流动能充分发展,避免由于出口回流导致数值计算误差,将阀门出口段和进口段进行延长处理。

图1 阀门结构示意图

图2 计算域

2 模拟计算

2.1 网格划分、工质物性与边界条件设置

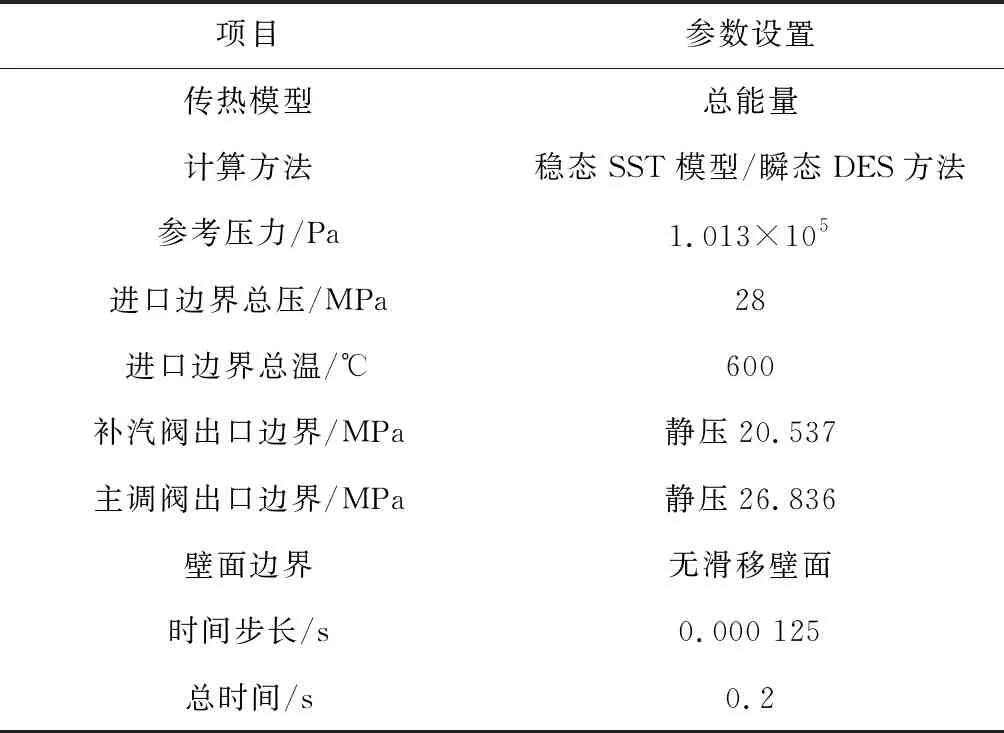

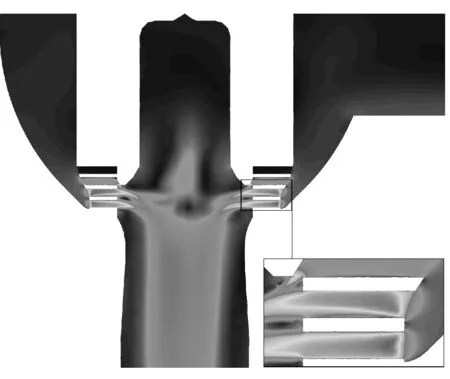

对计算域进行网格划分,网格类型为六面体混合非结构网格。补汽阀Z-X平面上补汽孔处截面网格如图3所示。在补汽阀补汽孔出口附近蒸汽的压力梯度和速度梯度较大,气体参数变化剧烈,故在此处对网格进行加密处理。壁面第一层网格高度为3×10-4mm,稳态计算采用SST湍流模型,瞬态计算采用分离涡模拟(DES)方法。

为了准确计算水变化蒸气实际气体的热物性,依据IAPWS-IF97公式设置并添加指定压力、温度范围的水蒸气工质,求解方程组中计入了水蒸气状态方程。当阀门进口质量流量与总出口质量流量差值小于1%,残差值小于0.000 1时,认为计算基本收敛。计算结果表明,喉部壁面y+<1,满足湍流模型计算要求。阀门内蒸汽非定常流场参数设置见表1。

表1 计算参数设置

2.2 网格无关性验证

为了排除网格数对数值模拟计算结果的影响,进行网格无关性验证。选取829万、1 182万、1 668万和2 265万4组网格数,将补汽阀出口质量流量作为考核指标,计算结果如表2所示。

表2 网格无关性验证

从表2可以看出,随着网格数的增加,网格2~网格4对应的出口质量流量有一定变化,但变化很小。另外,阀门出口质量流量的设计值为76.39 kg/s,计算结果误差均在3%以内,可认为已满足要求。综合考虑时间成本和计算精度,选取网格3进行计算。

3 结果与分析

3.1 流场结构分析

对开度分别为100%、66%、40%、20%、12%和5%的补汽阀内流域进行稳态计算。选取100%、40%和5% 3个典型开度代表大、中和小开度进行流场分析。

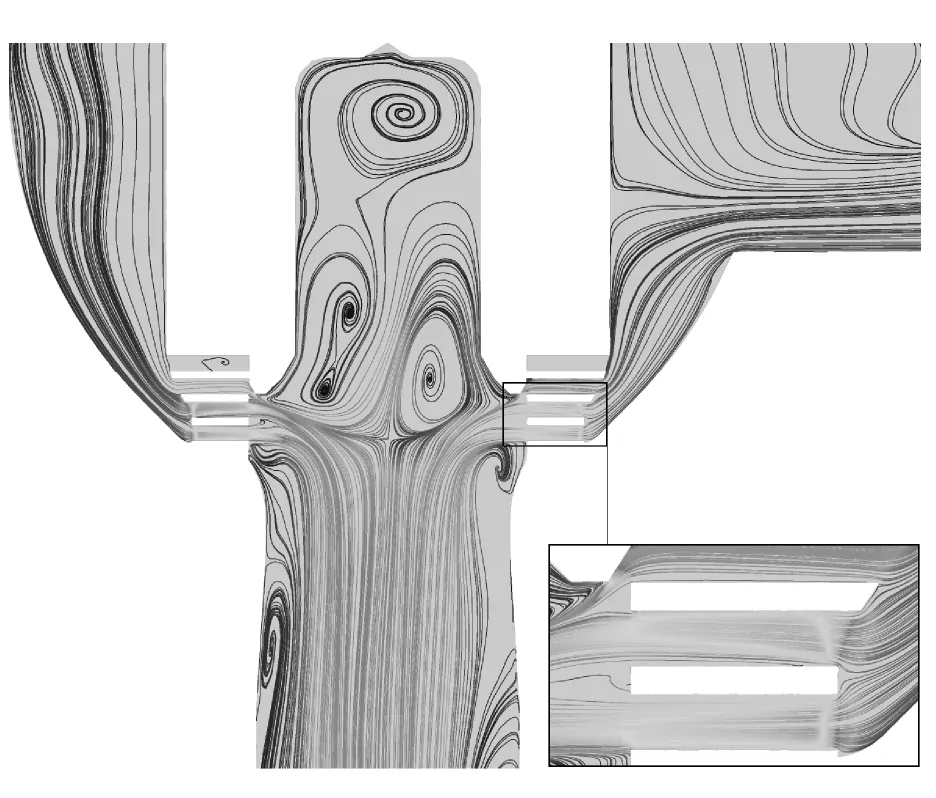

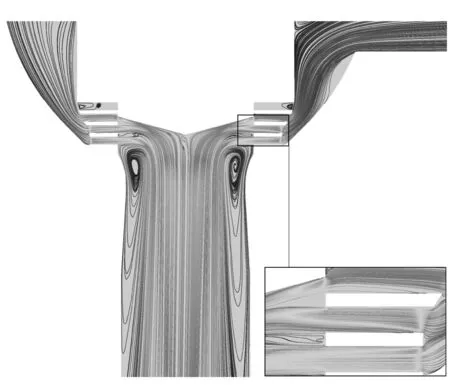

阀栓Z-X竖直中分面上,不同开度的马赫数(Ma)云图和流线图分别如图4和图5所示。可以看出,气流流经补汽孔时蒸汽流速变化剧烈。各开度下,蒸汽流速均在补汽孔内达到最大,全开工况下蒸汽最大马赫数达到0.842。狭窄的补汽孔通道使得蒸汽出现明显的节流现象,随着气流流出补汽孔,蒸汽流速逐渐减小。由于两侧高速射流间的冲击作用,阀门内流场极不稳定,湍流流动剧烈,蒸汽的压损增大。

(a) 100%开度

(b) 40%开度

(c) 5%开度

在中大开度下高速蒸汽流出补汽孔后在阀腔内对冲掺混,在阀腔中心形成低速区,使得阀芯空腔及扩压段近壁面处形成大量的涡,导致阀腔内局部区域形成较大的压力差,产生幅值较大的压力脉动。当开度减小时,射流的影响范围减小,强度减弱,阀腔内的涡流强度逐渐减弱。各个开度下均未出现超音速流动和激波现象。

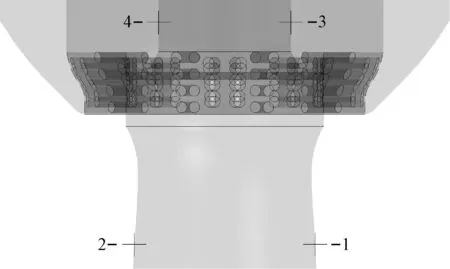

3.2 测点压力脉动分析

补汽阀内的蒸汽流动复杂,常伴随有不同强度的漩涡、对冲掺混等流动现象,非定常特征明显。对阀门内部蒸汽非定常流场进行数值模拟计算,获得阀门内部蒸汽压力的时变特性。在补汽阀空腔和扩压段中分对称面的壁面对称布置4个压力测点,如图6所示。

(a) 100%开度

(b) 40%开度

(c) 5%开度

图6 压力测点位置

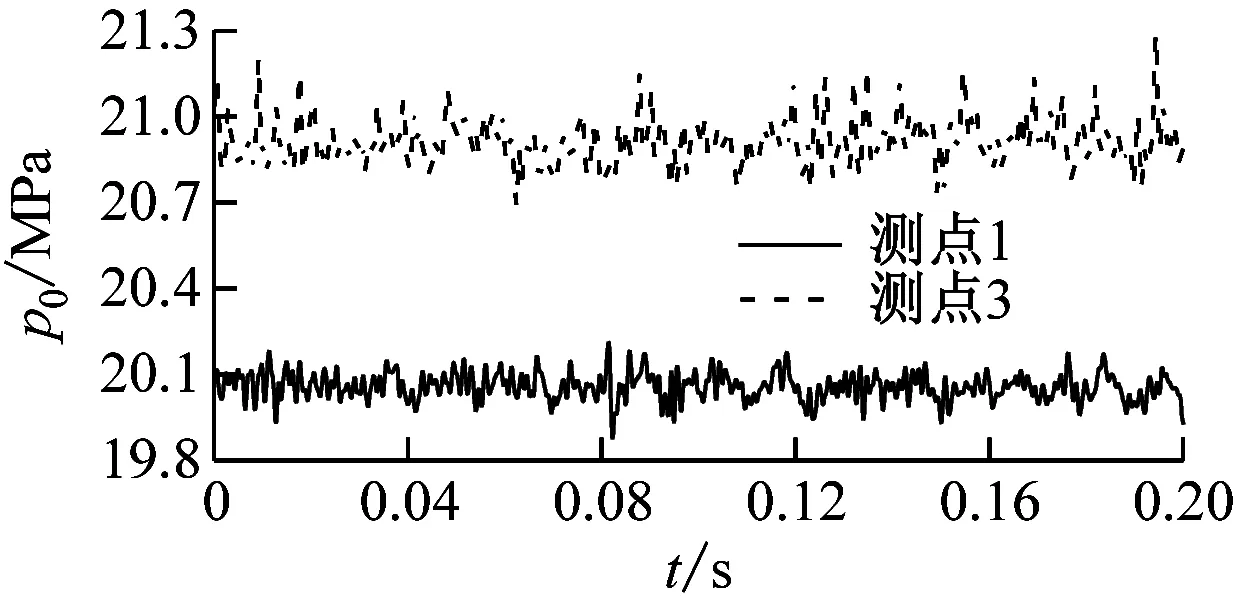

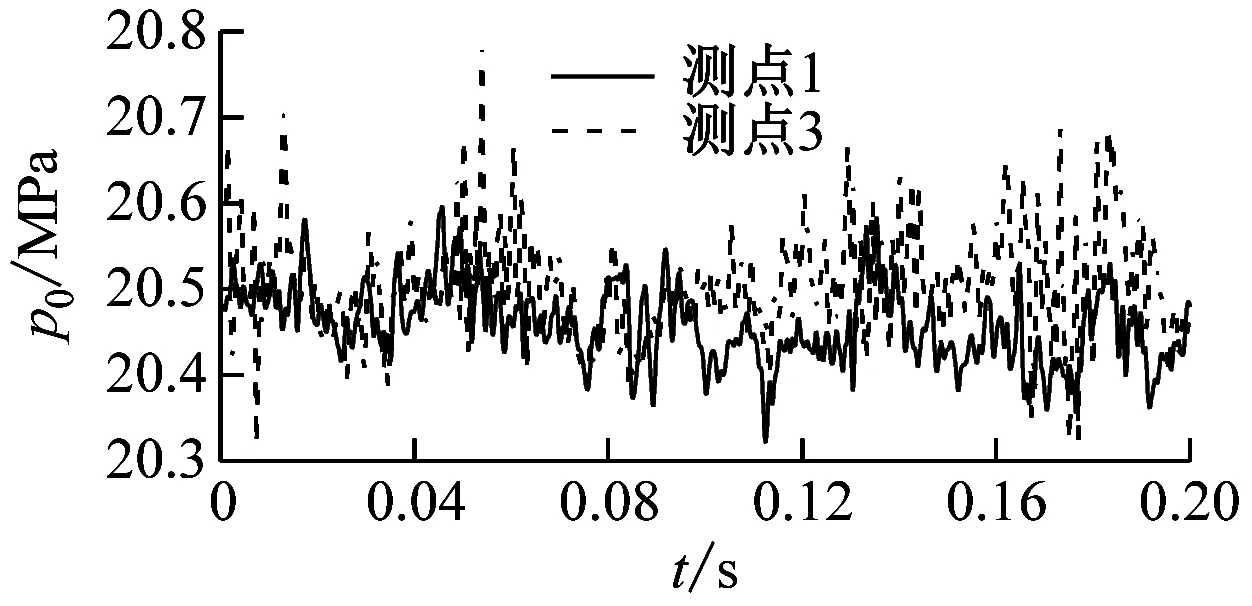

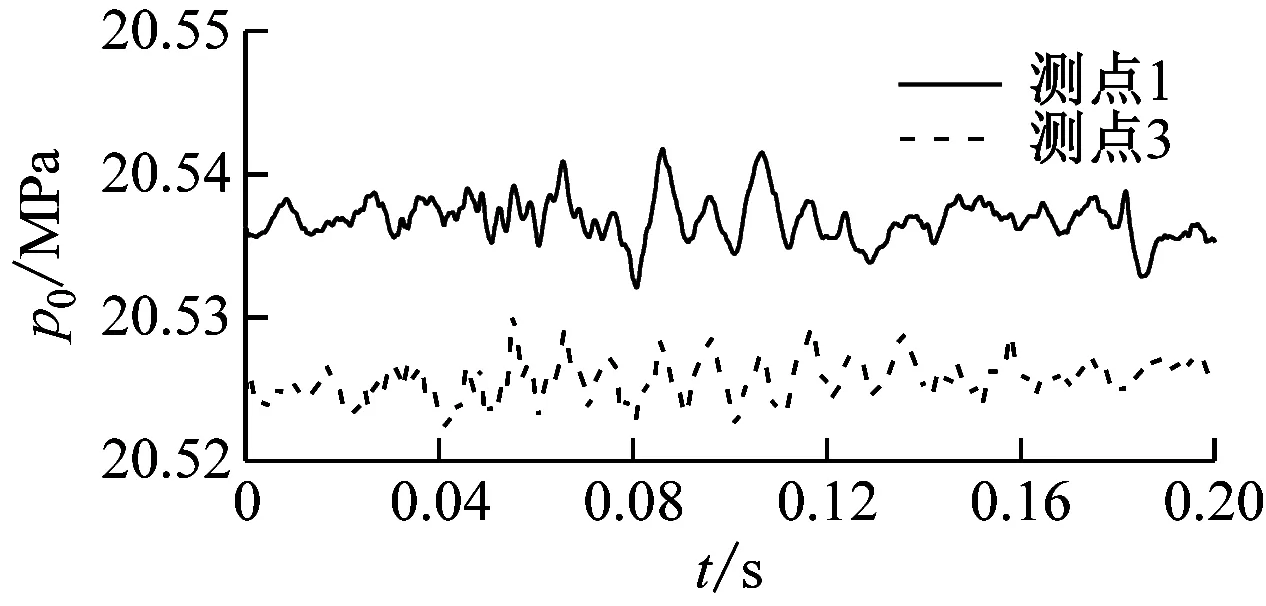

对100%、40%和5% 3种典型开度下阀门内部蒸汽非定常流场进行分析,压力波动随时间的变化如图7所示,其中横坐标t为时间,纵坐标p0为测点蒸汽静压力。可以看出,由于蒸汽经过补汽孔后在阀腔中剧烈掺混,流场变得极不稳定,不同测点处蒸汽的流动状态并不完全一致,不同开度下压力波动特征也存在一定差别。大开度下,蒸汽流动最剧烈,压力波动范围最大,空腔中达到0.6 MPa,扩压段约为0.3 MPa,此时湍流强度最强。随着开度的减小,各测点的压力波动范围逐渐减小,同时伴随着流量和流速的减小,扩压段壁面处的平均压力随开度的减小而升高。

(a) 100%开度

(b) 40%开度

(c) 5%开度

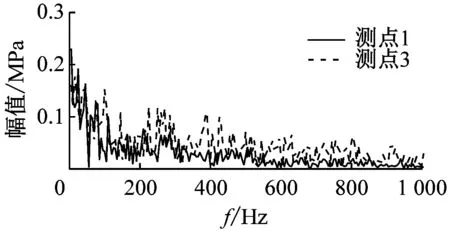

提取瞬态模拟结果中各测点压力随时间的波动数据,对其进行快速傅里叶变换得到测点压力脉动的频域信息。压力脉动频谱如图8所示,其中横坐标f为频率成分,纵坐标为频率对应的压力脉动幅值。可以看出,大开度下各测点的压力脉动均为宽频信号,漩涡脱落频率的频带较宽,表现出强湍流脉动性,并存在频率为80 Hz的主频。中开度下,脉动频率成分分布与大开度时类似,而低频区域能量更大,高频区域能量相对较小,总体信号成分极其复杂。小开度下频率成分清晰,存在100 Hz和300 Hz的主频,其余频率的信号能量较低。同开度下各测点表现出的频谱特性基本一致,压力脉动幅值随开度的减小而降低。其中空腔内的压力脉动幅值均大于扩压段,说明空腔中的漩涡强度更大,对流场整体的扰动也更强。

(a) 100%开度

(b) 40%开度

(c) 5%开度

3.3 改进设计

通过对原阀门进行数值模拟计算,发现在阀芯空腔中不断出现低频率的大尺寸涡,为阀门激振的产生创造了条件。阀门激振是由低频率高幅值的流体压力波动引起的。阀芯空腔中漩涡不断产生-生长-运动-消亡的过程使流体产生压力波动。流体不断冲击结构内壁,作为激励源引起结构振动。

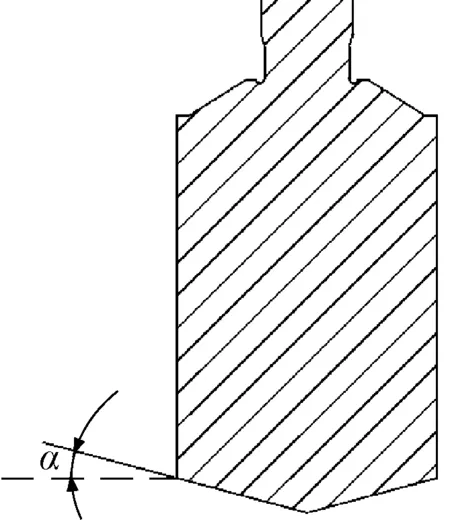

阀腔内压力波动较大,漩涡结构复杂,而阀腔结构是阀门流场的主要影响因素。针对复杂的流场结构,需要控制并减少流动分离和漩涡强度。保持原阀腔整体结构不变,针对阀芯结构进行改进:填实原有阀芯内的空腔结构,同时为了避免蒸汽在流出补汽孔后高速对冲造成不必要的损失,在阀芯底部添加圆锥角,将圆锥面与水平面的夹角定义为α,如图9所示。为了便于比较改进前后阀门的通流能力,在相同升程下,使补汽孔的总通流面积相同。

(a) 改进前

(b) 改进后

为了更好地衡量结构改进对阀门通流能力的影响,计算了阀门的流量系数和流阻系数。流量系数是衡量阀门通流性能的指标,其数值越大,说明流体流过阀门时压损越小,阀门通流能力越好;而流阻系数则表示阀门对流体的阻碍作用,其大小取决于阀门结构、尺寸和阀腔形状等。通常流阻系数越小,阀门的通流能力越好。

流量系数和体积流量的经验公式分别为:

(1)

(2)

流阻系数的经验公式为:

(3)

式中:Kv为流量系数,m2;ζ为流阻系数;qV为体积流量,m3/h;ρ为流体介质密度,kg/m3;Δp为阀门前后压差,Pa;d为阀门管道公称直径,m;v为流体速度,m/s。

以40%开度为例,将α在0°~60°内等间距取5个角度,分别对阀腔流道进行数值模拟,得到不同α下的流量系数和流阻系数,如图10所示。

图10 40%开度时不同圆锥夹角下的流量系数和流阻系数

从图10可以看出,α=15°时阀门的流量系数最大,流阻系数最小,既避免了无锥角时蒸汽射流直接对冲造成的掺混损失,又可防止角度过大对流道形成局部堵塞,此时的阀门通流能力最好,因此选取α=15°进行阀门流场数值模拟计算。

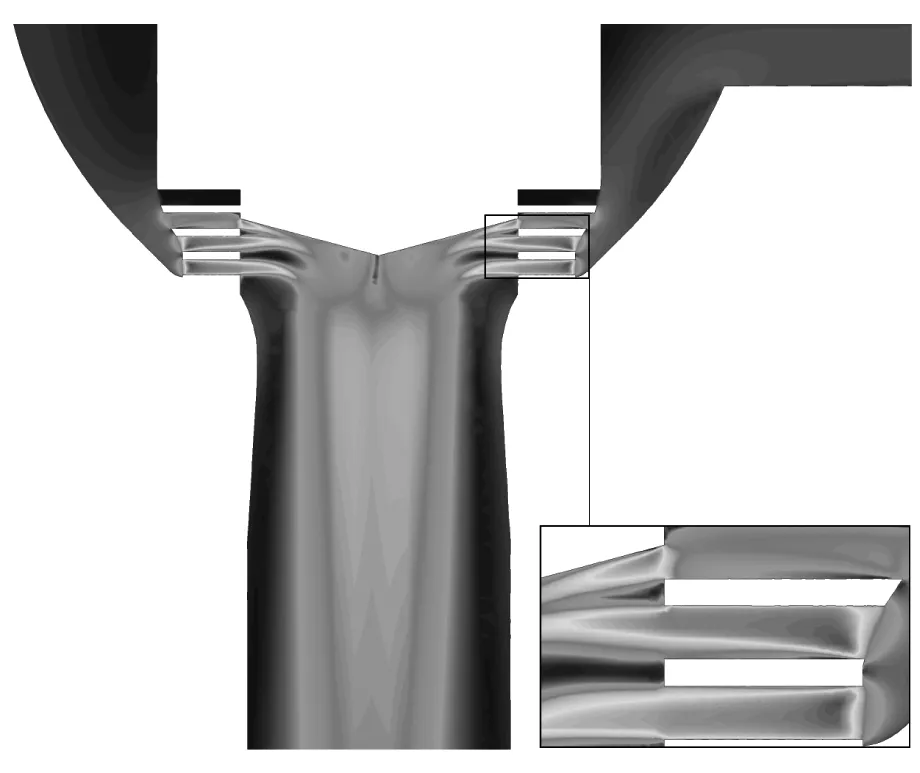

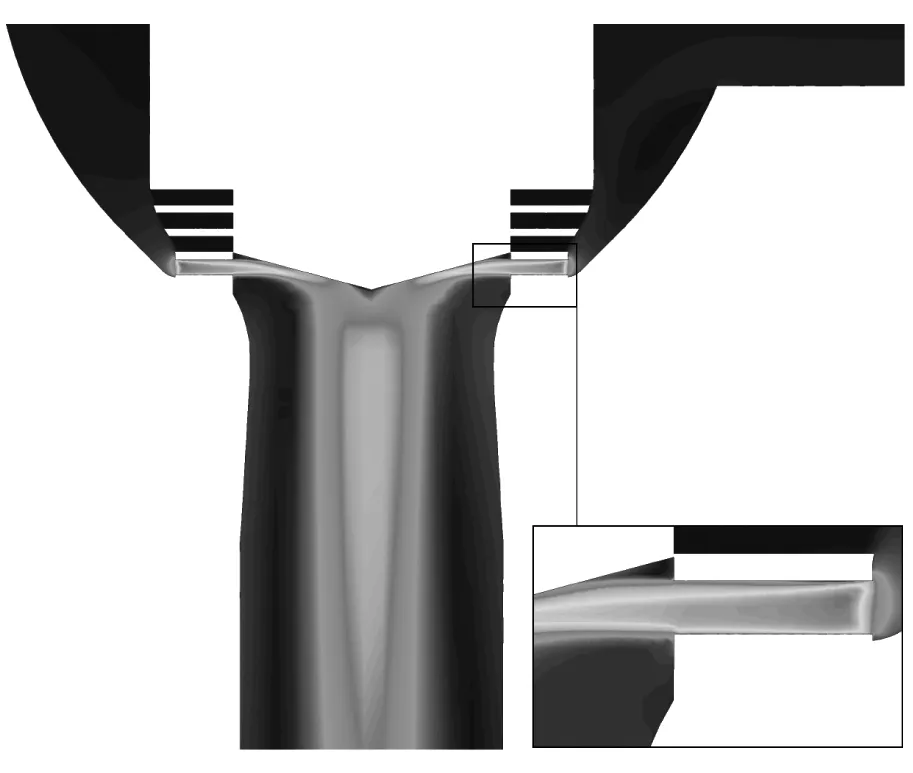

3.4 结果分析

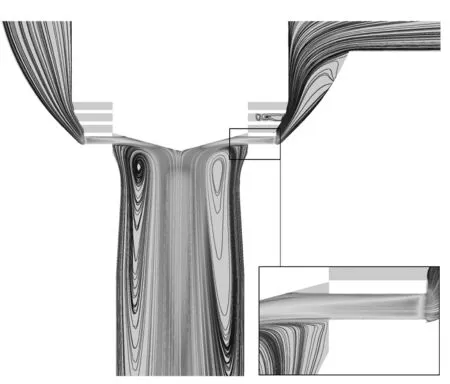

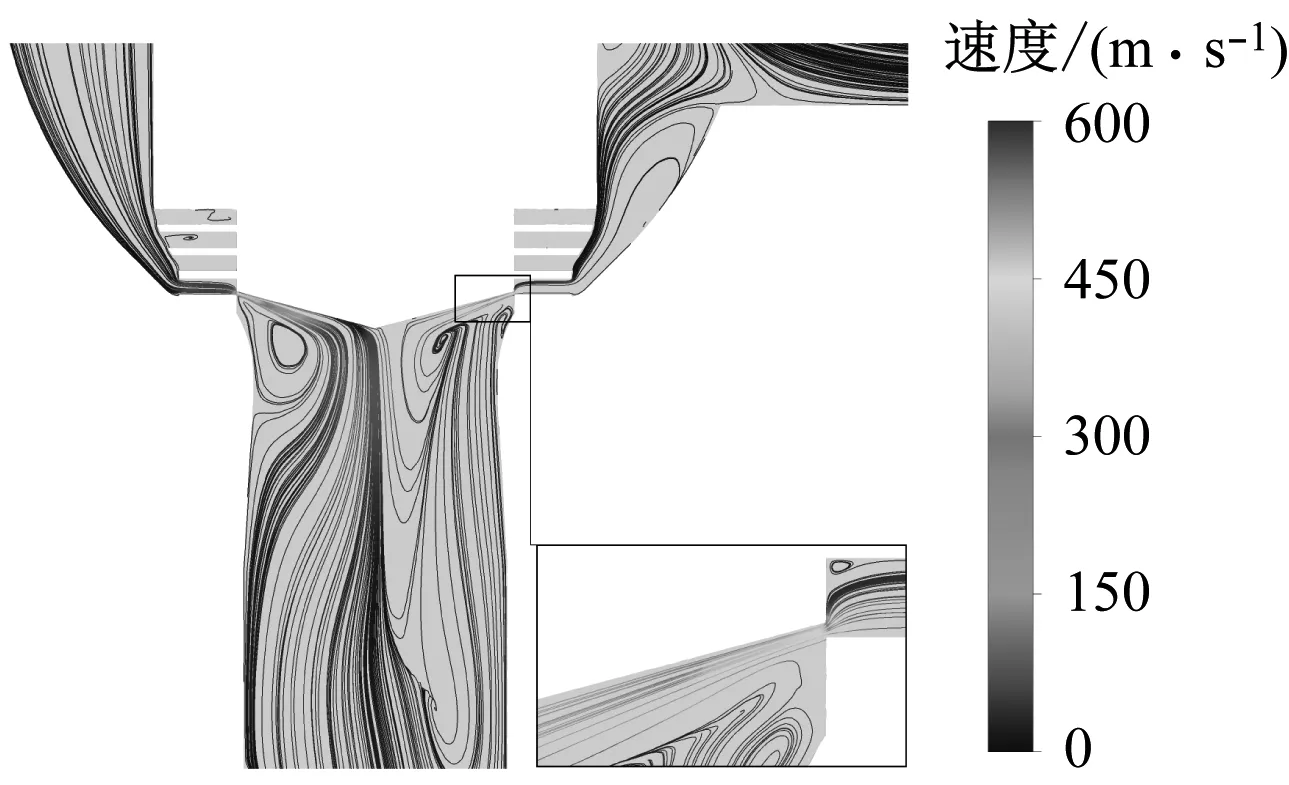

对改进后的阀腔流道采用相同的边界条件及分析方法,得到了改进后的补汽阀内部稳态流场马赫数和流线分布图,如图11和图12所示。可以看出,结构改进后,中大开度时,由于圆锥结构的缓冲作用,高速蒸汽流出补汽孔后没有形成直接的对冲,减少了流体的能量耗散。射流尾迹在扩压段内形成了较为稳定的流动状态,仅在下游管道与近壁面处的低速蒸汽掺混,在壁面附近形成稳定且对称的回流涡,减少了对流场的扰动,大幅抑制了压力在流场中的无序变化。小开度下扩压段中没有形成对称涡,但涡流区域相比原阀门结构明显减少。

(a) 100%开度

(b) 40%开度

(c) 5%开度

(a) 100%开度

(b) 40%开度

(c) 5%开度

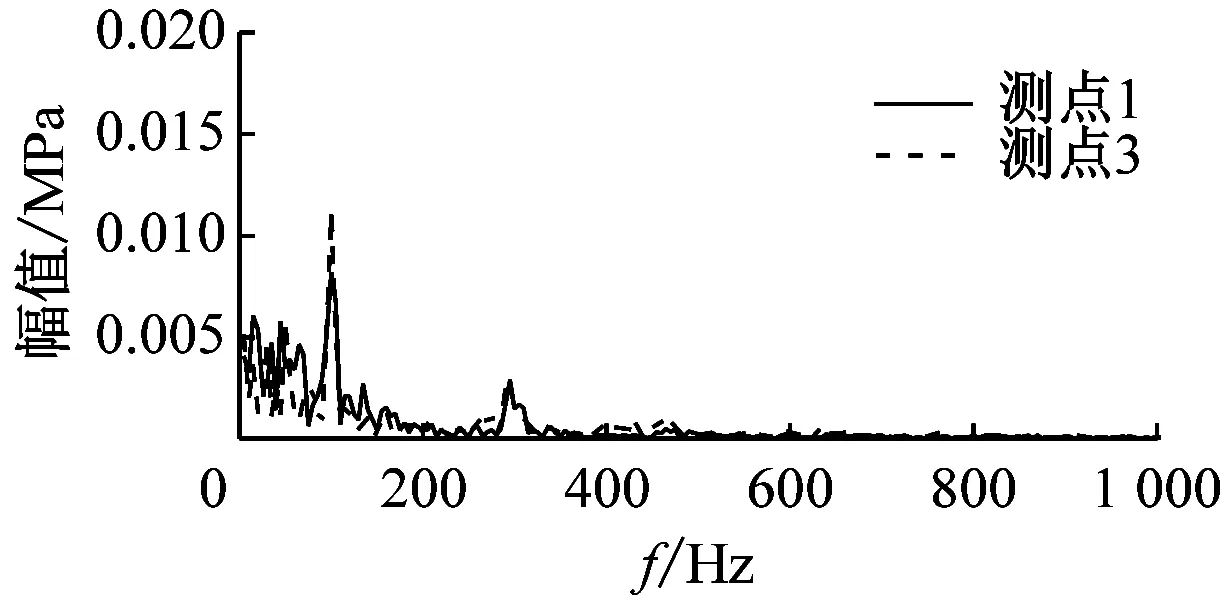

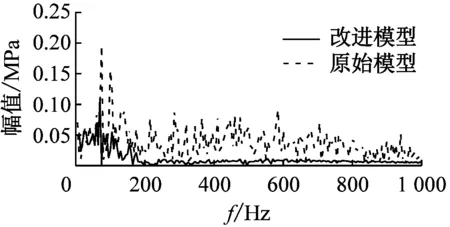

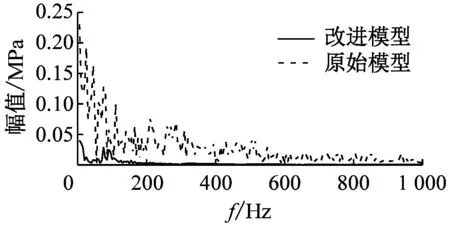

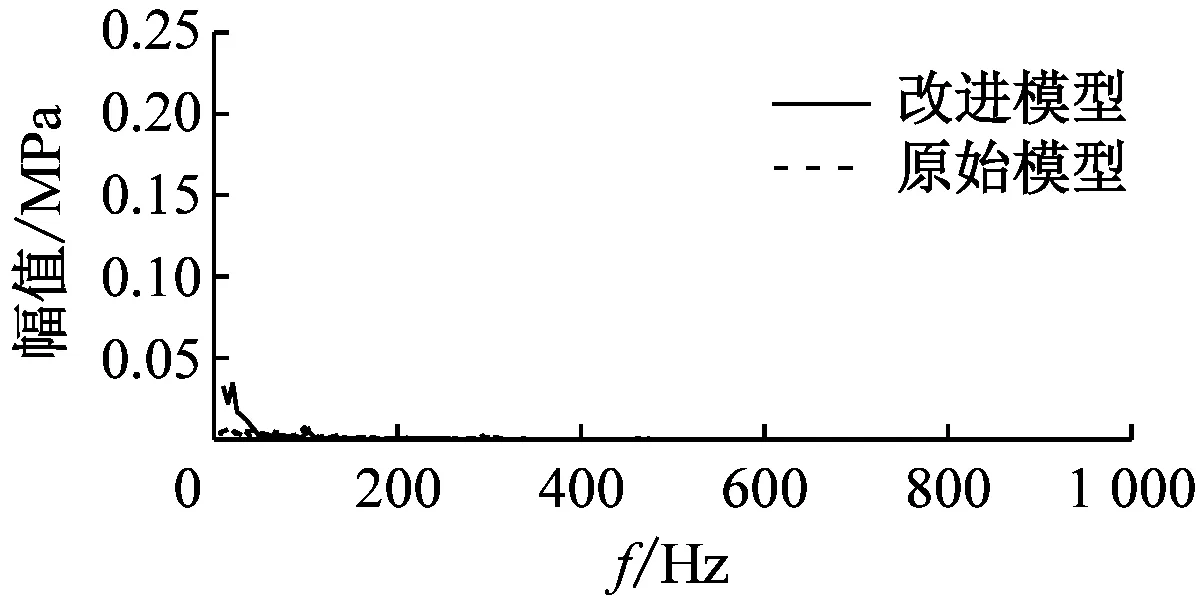

由于没有了空腔,故选取测点1监测压力脉动,压力频谱如图13所示。可以看出,改进后随着补汽阀扩压段内涡脱落结构减少,扩压段内的压力脉动幅值明显降低,蒸汽在扩压段的流动随时间变化更稳定。大开度下,大于200 Hz的压力脉动幅值从0.1 MPa降到0.01 MPa以下,低频区域的最大压力脉动幅值从0.2 MPa降到0.1 MPa;而中开度时频率成分更为清晰,10 Hz、70 Hz和90 Hz左右的压力脉动幅值由改进前的0.1 MPa以上降至低于0.03 MPa,其余频率的压力脉动幅值均降至0.001 MPa左右,全频率相比于改进前均明显降低,压力波动相对更稳定,有效规避了流体与阀腔间的激振。小开度下由于改进前压力脉动幅值已经相对较小,此时结构的变化对压力波动主频的影响不再明显。结构改进对流场压力脉动的影响主要体现在中大开度时。

(a) 100%开度

(b) 40%开度

(c) 5%开度

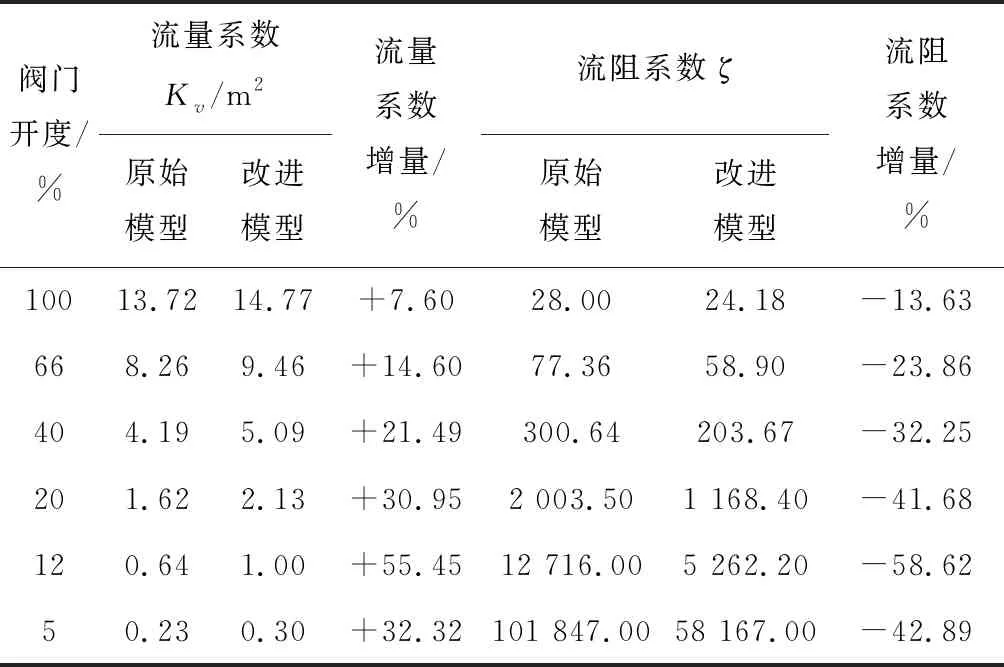

结合数值模拟得到的补汽阀进出口压力和速度等相关参数,计算得到各开度下阀门改进前后的流量系数和流阻系数,如表3所示。从表3可以看出,结构改进后,各开度下阀门流量系数均有所增大,流阻系数均有所减小,说明改进后流场的稳定性提高使得阀门各开度下气动性能都得到了提升,改善了阀门的通流能力。其中,随着开度的增大,阀芯结构改进对阀门通流能力的增益效果不断提高,在12%开度时效果最佳。流体压降是流体流动时克服流道阻力引起的,由于阀芯没有了空腔,避免了流体在空腔内不断形成涡流而造成局部阻力及总压损失,减小了进出口压差。

4 结 论

(1) 原阀门内的蒸汽流动非常复杂,在补汽孔下游及喉部附近伴随有蒸汽从两侧对冲掺混及撞击等现象,使得速度场分布不均匀,在空腔和下游扩压段内形成大量频率较低的涡,湍流流动剧烈,增大了蒸汽的压损。改进后的阀芯结构避免了流出补汽孔的高速蒸汽射流直接对冲,在下游扩压段中射流尾迹稳定,流场漩涡范围大幅减小,有效改善了扩压管道内的速度分布,流动稳定性大大提高。

表3 改进前后阀门流量系数及流阻系数的对比

(2) 在中大开度下,涡结构周期性的形成与脱落对流场产生扰动,原阀腔内压力剧烈变化,压力脉动频率成分更加复杂,涡脱落频率的频带较宽。改进后,阀腔内压力脉动幅值降低,频率成分更为清晰。中开度下,除主频外,其余频率范围的压力脉动幅值从0.03 MPa降至0.01 MPa左右。

(3) 结构改进后阀门的流量系数增大,流阻系数减小,阀门的气动性能和通流能力得到改善,有助于提升机组运行经济性。改进阀门内部结构,对实现流动减阻具有重要的研究意义。在后续工作中将对所研究阀门的启闭动态响应性能进行研究,并开展相关性能试验验证。