高比重水泥加固材料配合比优化研究

2022-01-25韩云婷杨利香陈海燕上海市建筑科学研究院有限公司上海201108上海工业固体废弃物资源化利用工程技术研究中心上海201108

韩云婷,杨利香,陈海燕(1.上海市建筑科学研究院有限公司,上海 201108;2.上海工业固体废弃物资源化利用工程技术研究中心,上海 201108)

随着城市地面交通的日益繁重,地下空间开发建设活动日益增多。在临近地铁、隧道等地下空间结构进行地下空间开发时,容易诱发临近结构的变形、沉降、上浮和开裂等风险,威胁城市交通基础设施的安全运行。为降低地下空间开发对临近结构的影响,研发高卸荷比基坑新型高比重加固材料,对已开挖部分的土体进行加固,增加土体配重和强度,减少土体上浮和开裂的风险有重要意义。

1 试验原材料和试验方法

1.1 试验原材料

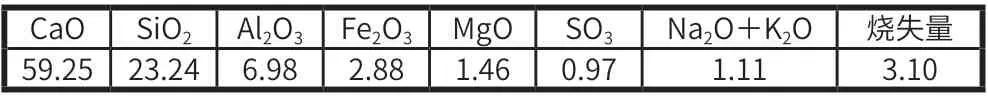

(1) P·O 42.5 水泥:P·O 42.5 水泥由安徽某水泥厂提供,主要技术指标如表 1 及表 2 所示。

表1 P·O 42.5 水泥主要化学技术指标单位:%

表2 P·O 42.5 水泥主要技术指标

(2) 42.5 硫铝酸盐水泥:采用某建材厂提供的标号为42.5 硫铝酸盐水泥,主要技术指标如表 3 所示。

表3 硫铝酸盐水泥主要技术指标

(3)粉煤灰:粉煤灰采用上海某电厂提供的优质粉煤灰,粉煤灰安定性、放射性合格,其他性能如表 4 所示。

表4 粉煤灰基本性能单位:%

(4)矿粉:矿粉采用上海某企业提供的 S95 级矿粉,基本性能如表 5 所示。

表5 矿粉的基本性能

(5)硅灰:硅灰为广东某企业提供,主要技术指标如表 6 所示。

表6 硅灰的基本性能

(6)钢渣:钢渣细度模数 2.36,颗粒级配如图 1 所示。

图1 钢渣颗粒级配

采用 YB/T 4201—2009《普通预拌砂浆用钢渣砂》,对钢渣压蒸分化率进行试验,其压蒸分化率为 1.3%,符合标准要求(≤5.9%)。

(7)减水剂:粉状高效聚羧酸减水剂,减水效果 27%。

1.2 试验方法

(1)流动度:注浆材料流动度参照 JTG/T F50—2011《公路桥涵施工技术规范》进行。

(2)胶砂强度:胶砂试件抗压强度、抗折强度的测试方法按照 GB/T 17671—1999《水泥胶砂强度检验方法(ISO法)》进行。

(3)密度测试:注浆材料密度参照 JGJ/T70—2009《建筑砂浆基本性能试验方法标准》进行。

(4)凝结时间:注浆材料凝结时间参照国家标准GB 1346—2011《水泥标准稠度用水量、凝结时间、安定性检验方法》进行。

2 新型高配重比水泥注浆材料正交试验配合比设计研究

2.1 正交试验结果及分析

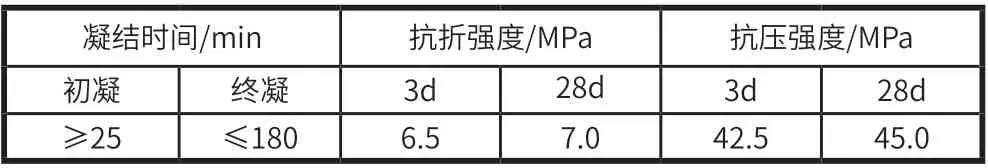

采用 P·O 42.5、粉煤灰、矿粉、钢渣砂等为原材料材料,配制高比重水泥加固材料,设置四因素三水平正交试验,并对料浆的流动度、密度以及胶砂试块的 7 d、28 d抗压强度进行测试,正交试验因素水平表见表 7,试验结果见表 8。

表7 正交试验因素水平表

表8 正交试验测试结果

2.2 正交试验极差分析

研究粉煤灰、矿粉、硅灰掺量以及砂胶比对水泥基材料流动度和抗压强度的影响,对正交试验结果进行 K 值和极差R 分析,分析结果如表 9 所示。

表9 料浆流动时间极差分析表

由表 9 可知:

(1)对于水泥基浆料的流动度,因素影响程度分别为:砂胶比>减水剂>矿粉>粉煤灰,最大影响因素为砂胶比极差为 3.1。当砂胶比从 0.1 增加到 0.3 时,试样的流动时间从 21.9 增加至 25.0,增加幅度为 12.4%,料浆的流动性降低;当聚羧酸减水剂的掺量(水泥质量分数)为 1.5%时,浆料的流动时间为 22.6,对其流动性改善作用明显,最佳试验方案为 A3B3C3D1。

(2)对于试件的 7 d 强度,因素影响程度分别为:粉煤灰>砂胶比>矿粉>减水剂,最大影响因素为粉煤灰,极差为 3.4。当粉煤灰的掺量(水泥质量分数)从 10% 增加至50% 时,试件的 7 d 强度从 16.1 MPa 降低至 12.7 MPa,降低幅度为 21.1%,对强度影响效果显著,减水剂对时间的7 d 强度影响较小,这是由于减水剂对胶凝材料的活性以及水化物生成不产生影响,减水剂的主要作用为改善胶凝材料颗粒间的粘聚力,提高表面活性,提高料浆的流动度,最佳试验方案为 A1B1C1D1。

(3)对于试件的 28 d 强度,因素影响程度与 7 d 强度影响因素程度大小一致:粉煤灰粉煤灰>砂胶比>矿粉>减水剂,最大影响因素为粉煤灰,极差为 5.7,影响效果显著,砂胶比的影响程度次之,极差为 2.3,减水剂对试件的 28 d 强度几乎无影响,与 7 d 强度的影响机理一致,最佳试验方案为 A1B2CD1(C 组中影响因素一致,最优方案为 C)。

综上所述,砂胶比对水泥基浆料的流动度影响程度最大,减水剂次之;粉煤灰对试件的 7 d、28 d 强度影响程度最大,减水剂对试件的强度几乎无影响。

2.3 正交试验权矩阵分析

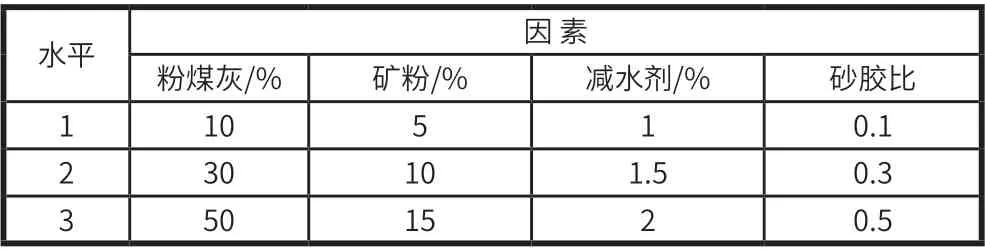

由正交试验极差分析结果可知,评价水泥基材料的指标分为工作性能(流动性)和力学性能(7 d强度、28 d强度),其中流动时间越小,水泥基浆料工作性能越好;7 d、28 d 强度越大,水泥基材料的力学性能越好。通过极差分析得到三种不同的最佳试验方案,由于考察指标较多,因此需要将流动时间、7 d 强度以及 28 d 强度结合在一起进行综合评价,得出最终的试验方案,其中流动时间占整个考察权重的 50%,7 d 强度和 28 d 强度均为 25%。在本试验中对强度指标来说,考察指标越大越好;对于流动时间来说,考察指标越小越好。下面将采用矩阵分析方法,计算出影响试验结果的各因素水平的权重,根据权重大小,选取上一节中得出的三种方案中的最优方案。影响试验指标值的权矩阵如式(1) 所示。

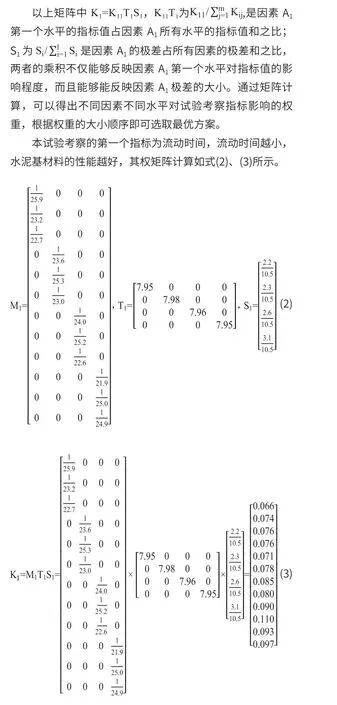

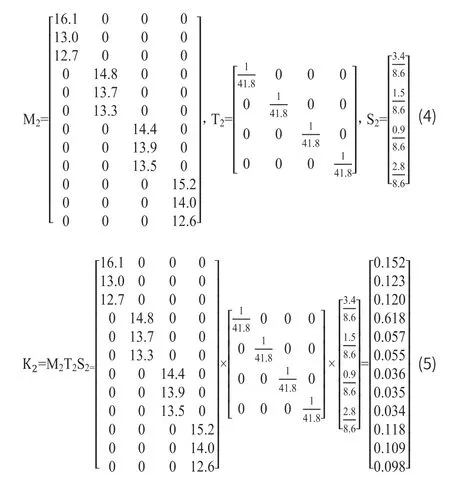

本试验考察的第二个指标为 7 d 抗压强度,抗压强度越大,水泥基材料的性能越好,其权矩阵计算如式(4)、(5)所示。

本试验考察的第三个指标为 28 d 抗压强度,抗压强度越大,水泥基材料的性能越好,其权矩阵计算式(6)、(7)所示。

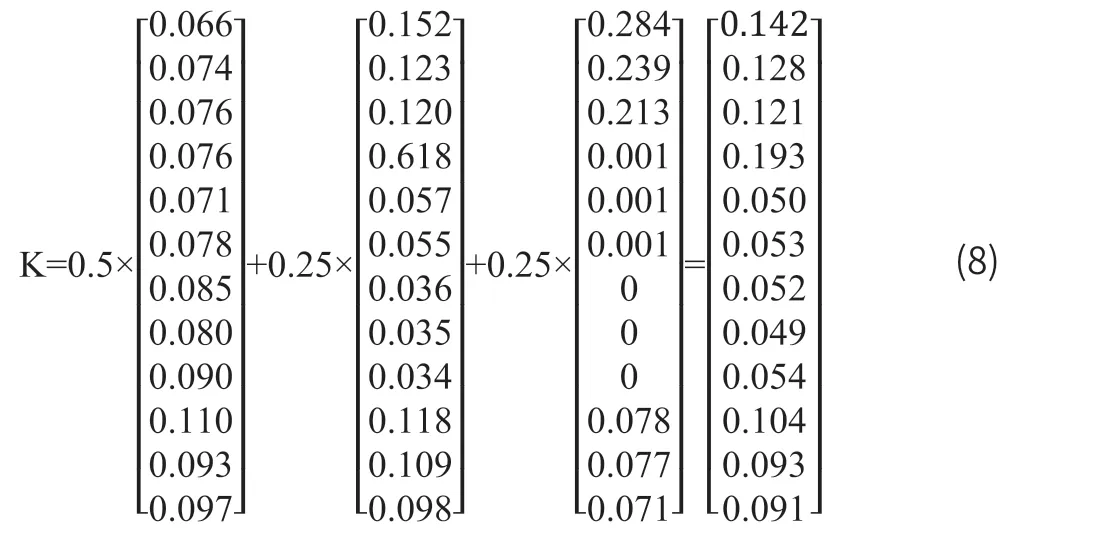

将根据流动时间为指标的权矩阵和以抗压强度为指标的三个权矩阵按照2:1:1的权重计算最终加权矩阵,计算过程如式(8)所示。

由加权平均结果可知,四因素占权矩阵的比重依次为:粉煤灰>矿粉>砂胶比>减水剂,且最优试验方案为:A1B1C1D1,即粉煤灰质量分数为 10%、矿粉质量分数为5%,减水剂为 1%,砂胶比为 0.1。

2.4 高比重水泥加固材料配合比优化

2.4.1 抗压强度优化

由前述试验结论可知,高比重水泥加固材料的 7d、28d抗压强度分别为 18.7 MPa 和 31.2 MPa,与 DG/TG 08—2082—2017《GS 土体固化剂应用技术规程》稍有差距,因此根据标准和实际工程,控制高比重水泥加固材料初凝时间>45 min,进一步优化高比重水泥加固材料的性能,其中砂胶比 0.1,水胶比 0.5,试验配合比和初凝时间如表 10 所示,抗压强度试验结果图 2 所示。

表10 水泥基注浆材料试验配合比及凝结时间测试结果

图2 水泥基注浆材料强度测试

由表 10 和图 2 可知:

(1)随着硫铝酸盐水泥的掺量量增加,水泥基注浆材料浆料的初凝时间降低。当硫铝酸盐水泥掺入量为 10% 时(水泥总掺量),水泥基浆料的初凝时间为 138 min;当硫铝酸盐水泥掺入量为 15% 时,水泥基浆料的初凝时间降低至 105 min;当硫铝酸盐水泥掺入量为 20% 时,水泥基浆料的初凝时间降低至 82 min 左右,但仍满足标准要求。

(2)掺入硫铝酸盐水泥后,复合水泥基注浆材料的抗压强度有较大幅度的提高。当硫铝酸盐水泥掺量由 10% 增加至 20% 时,7 d 抗压强度由 22.3 MPa 增加至 31.2 MPa,28 d 抗压强度由 37.1 MPa 增加至 49.3 MPa。

(3)综合注浆材料的凝结时间、抗压强度和综合成本,硫铝酸盐水泥的掺量以占水泥总用量的 10% 为宜。

2.4.2 密度提升

为进一步提升注浆材料的密度,调研了部分配重材料,综合原材料的密度、稳定性和性价比等性能指标,选用铁砂和赤铁矿与钢渣复配注浆材料,具体配合比和试验结果如表11 和图 3 所示。

表11 优选配合比的验证试验

图3 配重注浆材料性能测试

采用铁砂和赤铁矿等体积取代钢渣砂,其中铁砂的取代比率分别为 10%、15% 和 20%,赤铁矿的取代率分别为10%、20% 和 30%。

(1)当铁砂体积比由 0 增加至 20% 时,注浆材料密度由 2014 kg/m3增加至 2240 kg/m3(增长率为 11.4%),流动度和抗压强度均略有降低。

(2)当赤铁矿体积比由 0 增加至 30% 时,注浆材料密度由 2014 kg/m3增加至 2122 kg/m3(增长率为5.5%),流动度和抗压强度均略有降低。

因此,综合材料成本,注浆材料密度、抗压强度和流动度等性能,优选 10% 铁砂与钢渣复配。

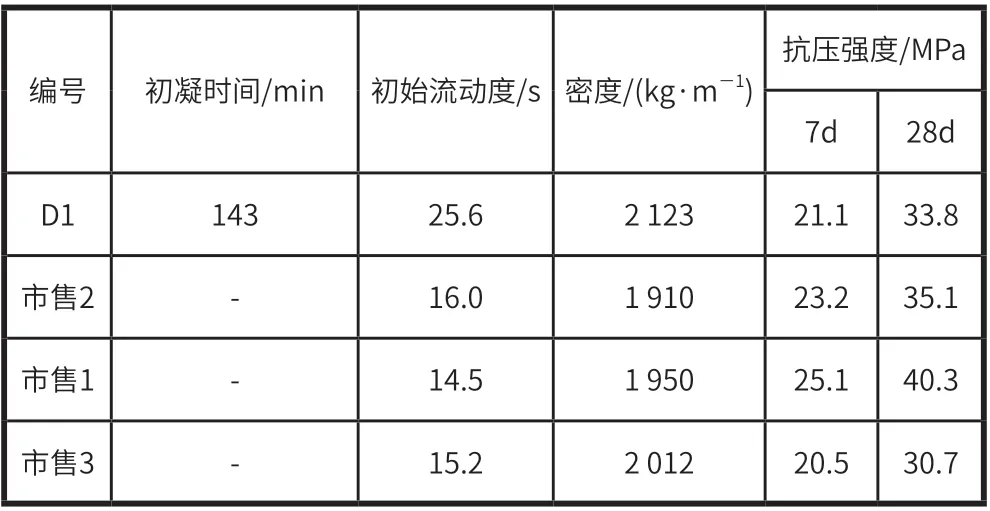

3 新型高比重水泥加固材料配合比验证

优选配合比的验证试验成型胶砂试块,对其各项性能指标进行验证,具体配合比如表 12 所示,验证试验结果如表13 所示。

表12 优选配合比的验证试验

表13 优选配合比试验结果

从验证试验结果来看,所开发的高比重水泥加固材料初凝时间 143 min,7 d 抗压强度 21.1 MPa,28 d 抗压强度33.8 MPa,满足 DG/TG 08—2082—2017相关要求。初始流动度 25.6 s,满足设计施工要求;密度 2123 kg/m3,较市售注浆材料 1~3,分别提高 5.5%~11.1%。

4 结 语

(1)采用正交试验和权矩阵分析方法,确定了高比重水泥加固材料的初始配合比:粉煤灰质量分数为 10%、矿粉质量分数为 5%,减水剂为 1%,砂胶比为 0.1。

(2)通过硫铝酸盐水泥双掺提高加固土强度,选用铁砂、赤铁矿、钢渣三种配重集料复配提升加固土密度,最终确定新型高比重水泥加固材料配合比并进行复验,所开发的配重注浆初凝时间、7d、28 d 抗压强度满足 DG/TG 08—2082—2017 相关要求。

(3)高比重水泥加固材料初始流动度 25.6 s,密度较普通市售注浆材料提高 5.5%~11.1%,满足配重施工要求。基金项目: 上海市科委应用技术开发专项(17DZ1204104)