煤矿带式输送机能耗控制系统的设计与应用研究

2022-01-25宫韶华

宫韶华

(晋能控股装备制造集团大同机电装备科大机械有限公司,山西 大同 037000)

引言

煤炭作为我国重要的能源之一,近年来的需求量越来越大,煤炭掘进工作量逐年增加,对传统煤炭掘进设备的安全性、可靠性、高效低耗等提出了更高的要求[1-2]。带式输送机作为煤炭掘进工作的关键设备,工作时间长、服役环境极为恶劣,能够高效稳定运行直接关乎煤炭企业的产能和经济利益[3]。目前带式输送机多采用变频调速模式已实现节能降耗的效果,既能降低带式输送机电能的浪费,还能减小带式输送机的空载运转磨损[4-6]。因此,针对我国传统带式输送机能耗高、效率低的问题,开展带式输送机能耗控制系统应用研究具有重要的意义。

1 带式输送机研究现状及发展趋势

带式输送机最先起源于美国,至今已超过一个半世纪,具有很长的发展历程。随着科学技术的进步,带式输送机的结构和功能越来越完善,技术成熟度越来越高。带式输送机作为煤炭掘进工作的重要输送设备,逐渐向多元化发展,应用范围越来越广,具有连续输送、自动控制、载重量大等优点。就目前情况来看,国外的带式输送机的运行速度已经能够实现8~12 m/s,驱动功率高达10 100 kW,能源效果低,远远优于国内的带式输送机。同时,国外的带式输送机在技术上越来越先进,尤其是先进的控制技术,运行可靠性很好。为了缩小国内带式输送机与国外相同产品的差距,有必要开展带式输送机能耗控制系统的设计与应用工作。

2 系统总体结构设计

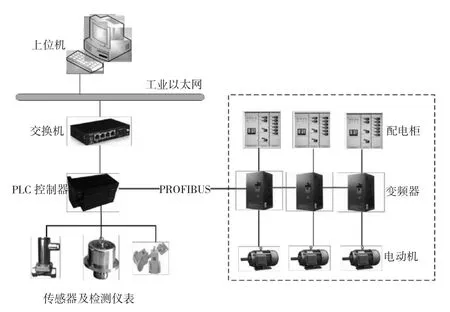

基于某型号带式输送机完成了能耗优化控制系统总体结构设计工作,如图1所示,系统主要包括上位机、PLC控制系统、变频驱动系统、运行保护系统、监测通信系统组成。系统能够根据带输送机煤流量的大小实时调整带速,使其运行在功率最低的状态;保护系统在带式输送机运行出现异常可以自动停机,保护带式输送机不被破坏;系统能够实时监测带式输送机的运行状态,如带式输送机的运行速度、驱动电机的电压、电流等,将采集得到的运行状态参数显示在上位机供监控人员及时获取带式输送机的运行信息;当带式输送机出现故障时,系统及时报警,给出故障可能出现的位置,指导运维人员及时排除故障,保证带式输送机的可靠运行。

图1 能耗控制系统总体结构

3 详细设计

3.1 硬件设计

3.1.1 控制器PLC

能耗控制系统的核心控制部件选择PLC,其具有很好的环境适应性和工作可靠性,适合于煤炭井下工作的环境和要求。PLC各个模块的配置如下:主控制器的型号为S7-1214C DC/DC/DC,由24 V直流电源供电,具有多种通讯接口可用;选择PM1207电源模块,其输入交流电压为120/230 V,输出直流电压为24 V;数字量输入由SM1221完成,能够实时接收现场采集的信号并传输至CPU;模拟量输入由SM1231完成,包含中断与诊断功能,可用于监视断线故障和电源电压;通信模块为CM1243-5,支持16个PROFIBUS DP从站,CM1241(RS422/485)通讯模块支持点对点串行通信并可扩展。

3.1.2 变频器

系统变频器的基本结构采用交-直-交模式,其主回路主要包括整流环节、中间直流环节和逆变环节。能耗控制系统中的变频器使用二极管整流和PWM逆变器调整电压和频率,本能耗控制系统的变频调速使用U/f恒定控制,该控制方式的突出优点是电源频率在变化的同时电压也随之变化,变化的过程中电源频率与电源电压的比值保持恒定不变。

3.1.3 保护系统

服役中的带式输送机保护系统配置了通讯接口,具有与主控制器实时通讯的功能,整个能耗控制系统中的传感器信号均传输至保护系统,整理汇总之后集中发出,将采集得到的数据传输至PLC主站进行处理。PLC处理之后的信息传输至上位机进行实时显示和存储,当系统发现运行参数异常时,发出报警指令,保护带式输送机的安全。

3.2 软件设计

3.2.1 主程序

带式输送机能耗控制系统主程序控制流程如图2所示,负责系统各个子程序的调用工作,实现带式输送机运行状态数据的采集和管理目的。主程序执行之后顺序进行输入信号处理、控制方式选择、带式输送机启动、运输过程中能耗优化控制策略、带式输送机停车等子程序,当运输过程中能耗优化控制时出现带式输送机运行参数异常时,系统将会发出报警提示,以便保护带式输送机的安全,指导设备运行维护人员及时排除故障,恢复带式输送机的正常运行。

图2 能耗控制系统主程序流程图

3.2.2 能耗控制程序

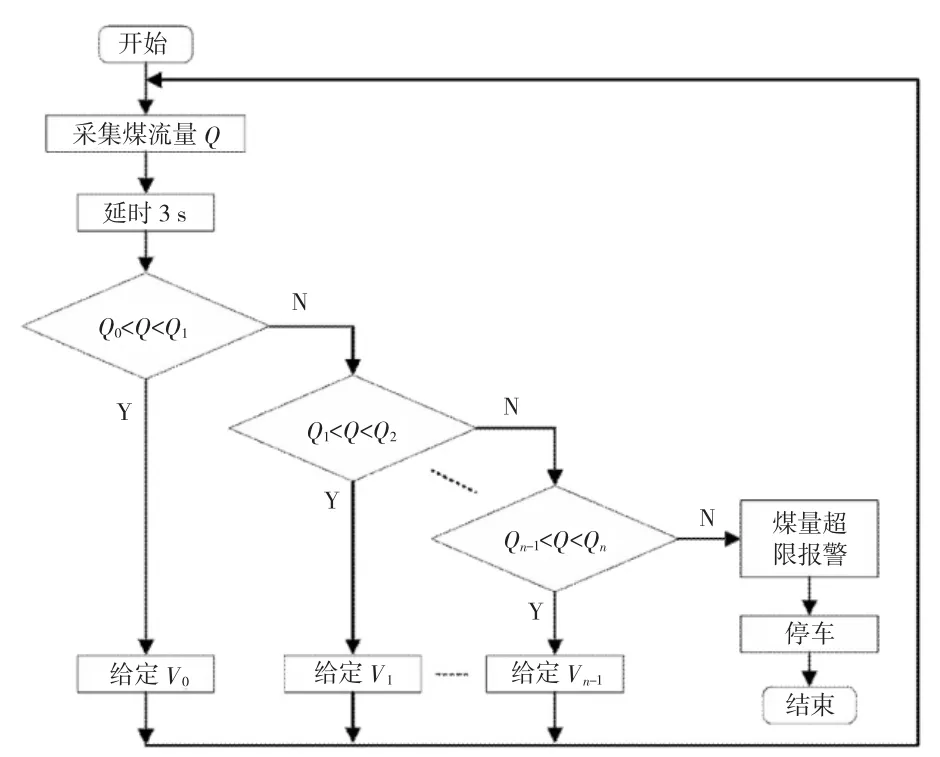

带式输送机实际运行时的煤炭流量时刻变化,要是反反复复调整设备运行情况不仅会增加系统的运算量,还不利于输送机的节能降耗,故而将带式输送机运行是的煤炭量波动划分为多个区间进行控制,如[Q1,Q2]、[Q2,Q3]、[Qn-1,Qn],设置对应的皮带转速,带式输送机可以根据煤炭流量自动确定运转速度,达到降低能耗的目的。为了防止煤流量扰动对控制系统造成误动作,在煤流量变化时需要对其进行判别,如图3所示。

图3 能耗控制系统工作程序

3.2.3 保护系统程序

带式输送机能耗控制系统中的保护功能是由PLC和KT101型综合保护控制器实现,其控制流程如图4所示。图4中标注的v1和v2分别代表驱动滚筒和皮带的转速。当带式输送机正常运行时,保护程序顺序运行,一旦出现皮带打滑情况,马上开启温度检测,当检测得到的温度超过限定数值时,系统发出打滑报警或者保护停机,与此同时,启动自动喷水装置进行冷却降温;当输送带出现高温超限时,系统进行烟雾检测,当烟雾检测数值超限时,系统启动火灾报警或者保护停机,与此同时,启动洒水装置。保护系统的存在,减少带式输送机的误操作,提高系统的稳定性和可靠性。

图4 保护系统工作程序

4 应用效果评价

为了验证带式输送机能耗控制系统的可行性,将其应用于服役中的某型号带式输送机控制系统进行试运行,跟踪记录运行情况。结果表明,控制系统运行稳定可靠,实现了变频调速控制的功能。统计结果显示,能耗控制系统的投入使用,降低了带式输送机近12%的故障排查时间,减少了2~3名设备维护维修人员,提高了近10%的设备利用率,节约了带式输送机运行电能消耗近8%,预计为煤炭企业新增经济效益近100万元/年,取得了很好的应用效果。