矿井主通风机在线监测系统设计及应用

2022-01-25龙秉政

龙秉政

(1.煤炭科学技术研究院有限公司,北京 100013;2.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013;3.北京市煤矿安全工程技术研究中心,北京 100013)

引言

主通风机是矿井最关键的机电设备之一,其主要任务是供给井下足够的新鲜空气,满足工作人员对氧气的需要,同时冲淡或携出有毒有害气体,优化并保障工作环境的安全性。矿井主通风机全年24 h不间断运转,源源不断地将新鲜空气送入井下。一旦其发生故障停止运转,一是要快速切换备用通风机进行不间断供风,二是要对故障进行迅速诊断并处置,尽快恢复设备的正常运转。因此,如何保障通风机长期稳定运行至关重要。对于矿井主通风机的各类故障必须高度重视,从对系统的实时监测入手,建立矿井主通风机在线监测系统,在系统监测的基础上及时识别并定位各类故障,尽早对设备故障进行处置,避免故障扩大及事故恶化[1-3],从而保障矿井安全生产。

1 主通风机系统组成及状态参数采集

矿井主通风机主要包括抽出式、压入式及混合式三种供风方式,其中尤以抽出式工作方式应用最为常见。其工作原理是通过叶轮的持续旋转,将机械能转化并输送出空气流体。目前对旋轴流式通风机得到了越来越广泛的应用,其优势主要包括供风效率高、能耗低、噪声小,而且设备稳定性高、占用空间小、安装使用较为方便。本次研究工作的对象为在各矿区广泛应用的FBCDZ型对旋轴流式通风机。其组成部分包括集流器、整流罩、扩压器、叶轮、风机、电机、轴承等[4-5]。

当前我国矿井主通风机普遍配备了监测监控系统,目的是对主通风机的运行状态进行全程在线监控。基于分布在通风机内的信号采集装置,不断搜集、上传相关数据,并统计分析设备各种故障及隐患情况,从而对故障的诊断处置提供指导。而对主通风机的在线监测,主要监测参数包括设备温度及振动情况,一旦监测到的信号参数超过设定的警戒值,就会发出故障警报。常见的主通风机传感器布置模式如图1所示。对风机和电机两侧的轴承均实施温度监控,设定的温度报警值为65℃。同时对风机实施水平和垂直方向上的振动监测,对电机、轴承实施水平和垂直方向上的轴承振动监测。

图1 主通风机传感器布置示意图

2 主通风机故障类型

矿井主通风机结构较复杂,机械及电气元件较多,在长时间不间断运行的工况条件下,较难保持长时间健康稳定的运行状态,故障类型较多,故障频次也相对较高。其具体主要包括风机故障及电机故障两类[6-8],分别介绍如下:

2.1 风机故障

风机由于长时间不间断运行,容易发生振动异常、构件松动、温度过高、噪声增大等故障。振动异常可能是由于电动机转子出现不平衡、叶片偏心、转子摩擦等引起的;构件松动可能是由于装配及安装问题、长时间异常振动及共振、螺栓松动等引起的;温度过高可能是由于装配不当、异常摩擦生热、润滑不足等引起的;噪声增大可能是由于振动及松动、转子偏离、叶片损坏、轴承磨损等产生的。

2.2 电机故障

电机的构成要素包括转子和定子两部分,电机故障主要包括振动异常、声音异常、温度过高及产生异味等。振动异常故障最为常见,产生原因也较多,例如电压不稳定、定子绕组不对称、转子偏心或不平衡、传动装置装配不当等均有可能导致电机的异常振动,致使电机负载增大、噪声增大、寿命降低等;电机声音异常预示着较为明显的故障,应引起足够重视,出现的原因可能是电气原因形成的电磁噪声、轴承磨损形成的噪声、传动机构松动或摩擦引起的噪声等;电机温度过高或产生异味通常也预示着较严重的故障,出现原因包括电机散热不畅、电压过大、电气短路、绕组烧毁、电机烧毁等。

3 主通风机在线监测系统设计及应用

3.1 系统总体结构设计

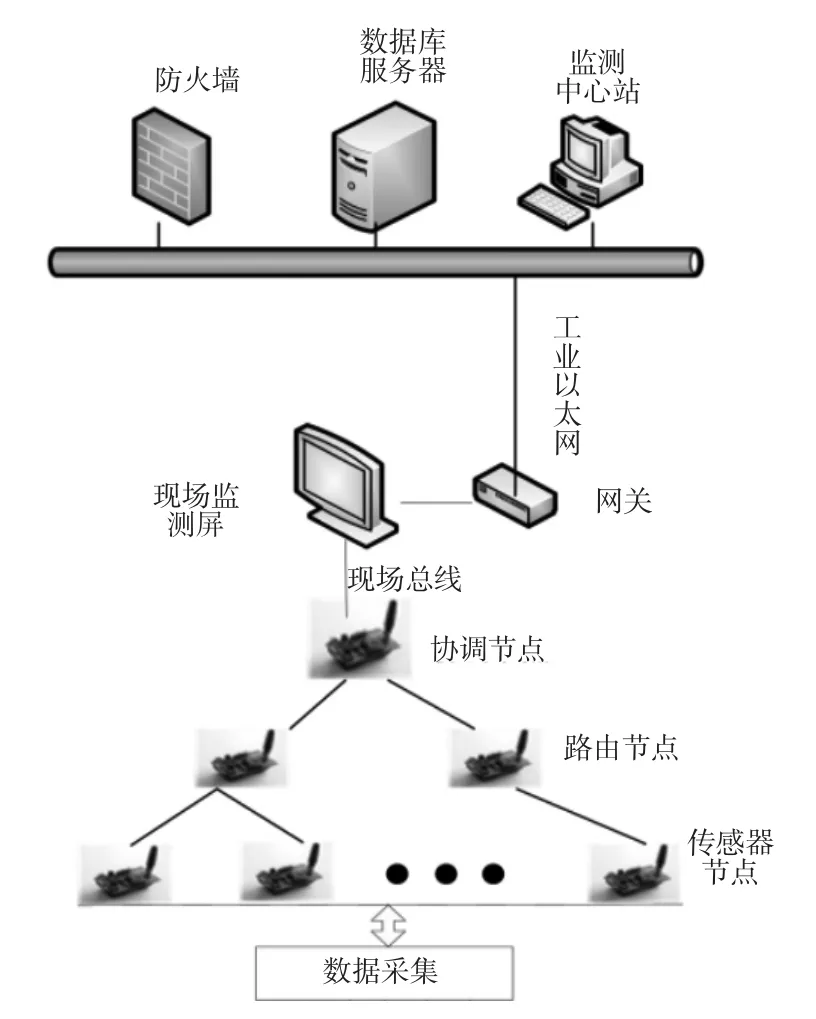

传统的设备监测监控系统为有线通信方式,存在布线复杂、线路故障率高、安装与维护成本高等缺点。与传统的有线通信网络设计不同,本系统设计采用以太环网内的无线通信网络架构,在各种类型的无线通信方式中,Zigbee通信具备功耗低、信号强、网速快、成本低等优势,非常适宜应用在矿井主通风机的在线监测系统中。基于Zigbee通信技术,建立矿井主通风机在线监测系统,其总体结构设计如图2所示。该系统的组成部分主要包括上层的数据库、服务器、监测中心站、防火墙等,在中间层布置各网关、现场总线及监测结构,经过各协调节点与路由节点,与下层的各传感器节点形成传输系统,实现传感器采集数据的实时上传与分析,从而实现在线实时监控的目的。传感器节点除了进行温度及振动信号的监测以外,还会安装传感器对通风机的噪声、风速参数等,提高系统的监控覆盖面。数据采集并逐级上传后,最终在监测中心站进行计算分析,并进行设备运行状态的实时显示、故障预警及分析处置。

图2 在线监控系统结构设计示意图

3.2 设备故障的快速诊断及处置

基于在线监控系统的应用,主通风机的故障诊断还应用到数据的模糊推理和分析诊断。如果系统发现主通风机运行参数超限,会启动模糊推理机故障诊断模块,将监测到的参数上传数据库进行比对,从而识别故障类型,发出故障警报,查找故障原因,出示故障处置方法,为用户提供精准的故障处置方法,实现故障快速有效诊断的目标。由于主通风机结构复杂,其故障类型也呈现多样性和复杂性,一些非正常运行如果只靠专业人员调查解决难免难度大、工作量过大,而模糊推理及故障诊断的功能是结合专家系统及数据库进行推理,以确定故障类型及其原因,大大提高了处置效率。当监测并识别出故障时,系统会及时发出警报,并迅速确定故障类型、故障位置并提出有效的应对措施,然后工作人员根据专家系统建议再实施一系列的故障应急处置,之后系统会对故障信息及处置情况进行记录,生成报表,以便事后查询及分析。

3.3 人机交互软件研发及应用

一个好的系统必须具备良好的人机交互性。人机交互性的好坏,首先体现在操作系统的主界面,用户通过主界面来使用不同的功能模块,进行参数的调整、数据的查询、报表的生成,最主要的是整个设备监控及故障诊断的过程与结果均会通过人机交互的操作系统来实现,从而方便技术人员更好地利用系统来进行主通风机的应用和管理。根据系统架构,在系统的实现阶段利用Access数据库管理系统及MATLAB编译程序来完成系统软件开发,类似常规的Windows窗口界面,工作人员可以方便地对主通风机实施启停、紧急制动、参数调整等操作,还能够选择通风机及通风方式,具备数据查询、曲线及报表生成等功能。对于最为核心的故障诊断模块,以噪声异常故障为例,系统会根据监控系统上传的实时数据进行分析,依据模糊推理概率大小,自动诊断出故障原因为“转子叶片磨损过大”,解决方案是“及时维护并更换叶片”,工作人员可根据提示进行人工排查并处置,及时解决故障问题。

4 结语

矿井主通风机在线监控系统作为煤矿信息化及智能化的重点突破方向,作用会越来越凸显,也会得到更多的重视和发展。本文通过以太环网内Zigbee无线通信技术的应用,建立起矿井主通风机在线监测系统,采用三层架构设计,将传感器采集到的数据逐级上传,基于模糊计算原理在监测中心站进行分析,并在人机交互软件中进行设备运行状态的实时显示、故障预警及分析处置。结合软硬件的研发及测试,验证了该系统的各项指标性能,实现了预期的设计目标,有利于保障煤矿主通风机安全高效通风。