煤矿通风机气动噪声的分布特性研究

2022-01-25梁跃武

梁跃武

(潞安集团寺家庄有限责任公司,山西 昔阳 045300)

引言

目前,通风机在煤矿开采方面的应用越来越多,但是通风机的噪声却是不可忽略的问题,人们对通风机的气体运行特性和声学的产生、传播过程进行了长期且深入的研究。众所周知,通风机内部气体流动存在混沌特性,即运行方式无法通过数学解析来获得具体数值。这种混沌特性严重影响了通风机的稳定性及运行效率,同时气体的混沌运行也是通风机产生噪声的重要因素之一。现阶段工程上对通风机气动噪声的控制主要有两方面,一方面是从声源入手,另一方面是从声音的传播过程入手。这两方面也称为主动控制和被动控制,主动控制是指对噪声产生的声源进行控制,被动控制是指减弱通风机发出噪声向外界传播的能力。

在实际工程应用中,一般采用波动理论研究噪声的产生和传播,然而由于噪声的产生和传播与振动理论类似,因此在日后的研究中可以将振动和噪声的问题融会贯通,进而研究通风机噪声的优化问题。

1 通风机模型的建立

本文所研究的矿用通风机为两级轴流式局部通风机,其参数见表1。通风机内部有两级叶轮和导叶,叶轮片数为8片,前级导叶数为7,后级导叶数为9。两级叶轮分别由一台电机驱动。

表1 轴流式通风机参数

其环境参数见表2。

表2 通风机运行的环境参数

在本文的研究分析中,忽略气体压缩对气流场的影响,以及温度场和重力场对数值模拟的影响。

为使得网格划分更加简便及准确,本文采用分块分区的处理办法,即将通风机按照部件的不同分为集流器、前级后级导叶轮、前级后级动叶轮、扩散器等区域。划分出各个区域后,再按照各部件端面的边界条件将其按照轴向进行组装,从而完成网格划分。

1.1 通风机几何模型的建立

对于轴流式通风机,根据其结构特点可知,除了叶轮以外的部件外均为规则的几何体,因此这些部分可以通过现有命令直接建立模型。对于叶轮部分,需要编写程序才能达到一定的精度。本文编写的程序可以从叶轮的厚度、长度、角度等数据计算出叶珊的相关数据。

本文通风机采用的是基于孤立叶形设计法来设计的,安装角为42.9°,叶片划分叶珊数为15个,单个叶片取点795个。将每个点的数据输入相应的模拟软件中,形成叶片的实物图,再经过布尔运算等操作来生成叶轮部分的流场图。

与叶轮部分建模过程类似,导叶轮也采用相同的建模方法。扩散器、前侧电机筒、后侧电机筒均为简单的对称几何立体模型。在建模过程中,集流器的内部整流罩及外侧的外筒是分别生成的。相类似的,扩散器和电机筒的内外侧也同样是分开生成的两个实物体。最终,也同样用布尔运算生成各个部分的几何立体模型。

1.2 网格的划分

计算网络可以分为结构化和非结构化两大类,分类的依据是网格节点之间的相邻关系。

网格化网格节点有序排列,关系简单明了。当面对几何形状复杂的区域,网格可以进行分块构造,进而形成由几大块结构所组成的网络。此种网格生成难度小,计算量小,但是精度低,不容易收敛。块结构网络更适用于处理不规则区域的边界[1]。但是块结构的网络生成难度较大。对于非结构化的网格,节点位置不能用固定的规则来确定,随机性较大。对于复杂的几何图形,使用非结构化的网格划分得更有质量,对于场参数剧烈变化的地方可以更好地适应。与此同时,具有自动化程度高的优势。综上,本文采用非结构网格来划分通风机计算网格。

因为对于通风机的不同部分,复杂度截然不同,所以本文采用分块划分的方法对每个部分进行网格划分。为使得划分过程达到最优效果,需要先在网格较为密集的部分进行尝试性划分,进而得到在最密集地方网格的最佳密度。通过这种划分办法,分别对叶轮部分、导叶轮部分等通风机各部分进行网格划分。轴流式通风机轴向的网络图如图1所示。

图1 轴流式通风机轴向的网络图

2 通风机噪声的基本理论

通风机的噪声主要由电磁噪声、气动噪声、机械噪声组成,其中机械噪声和电磁噪声在通风机正常运行时产生的影响较小,但是对于气动噪声,只要通风机在运行,它就会产生,所以气动噪声的治理难度最大[2]。

相关学者研究表明,通风机的总噪声与叶片运行速度的6次幂成正比。由此可知噪声的产生源头是偶极子性质的。另外,叶片的数量和动、静叶之间的距离也可以决定气动噪声的大小[3]。

根据现有的资料数据来看,要想计算出通风机气动噪声功率的大小,需要利用宽频的噪声模型才可以得出较为精确的结论。在实际工程上,是先通过数值模拟来得到通风机噪声源的分布特性。通过这一步骤可以大大缩小设计的时间,在根源处降低通风机噪声。对应于本文,在进行定常数模拟后再引述通风机模型,进而计算得到轴流式通风机各个部分气动噪声功率的大小。

通过上述方法可以精确地分析叶轮区域气动噪声的相关特性。同时以叶片力模型为依据,可知作用于叶片上力的脉动是气动噪声的主要产生源头,通过对脉动性质的深入研究可以更好地预测出离散噪声[4]。在噪声理论的不断发展过程中,Lee修正了噪声涡流的强度及关联面积的相关计算步骤。故在使用Lee模型计算噪声的过程中,通风机叶片的边界信息是最为关键的。

3 气动噪声分布特性

3.1 气动噪声的分析方法

本文在分析气动噪声过程中主要是通过流场模拟、有限元分析的两种方法进行分析。对于流场模拟分析,其分析步骤如下:

1)使用流场模拟软件对通风机在一定工况下的流动进行计算,通过此步骤的计算结果来对初场进行非定常的湍流流动计算,进而得到非定常的结构与压力相对于时间的变化解析式。

2)在完成步骤1)的定常流动的计算后,引入宽频声源模型,用此模型来预测轴流式通风机气动噪声声功率的分布特性。

3)根据步骤1)中非定常计算的压力随时间变化的解析式,利用快速傅里叶变换,进而得到通风机监测面上监测点的压力脉动时频分布特性。

4)经过复杂的涡流模拟,使用FWH声学模型来得到通风机内部的噪声分布,其中这些气动噪声分布主要来自于通风机内的监测点。

对于有限元的分析,是通过将外壳的径向压力相关数据导入有限元分析的软件中,并将其作为通风机动力的响应分析的已知条件,对其进行模态分析。将其在自由模态和预应力模态进行频率侧的对比,得到模态频率的大小,以此来研究脉动力在外壳振动下的相关影响。

3.2 气动噪声功率分布

声功率与声压和声强不同,它不受周围声学环境的影响,也不受测点与声源之间距离的影响。因此声功率在噪声方面更具有可比性,声功率的单位为W。

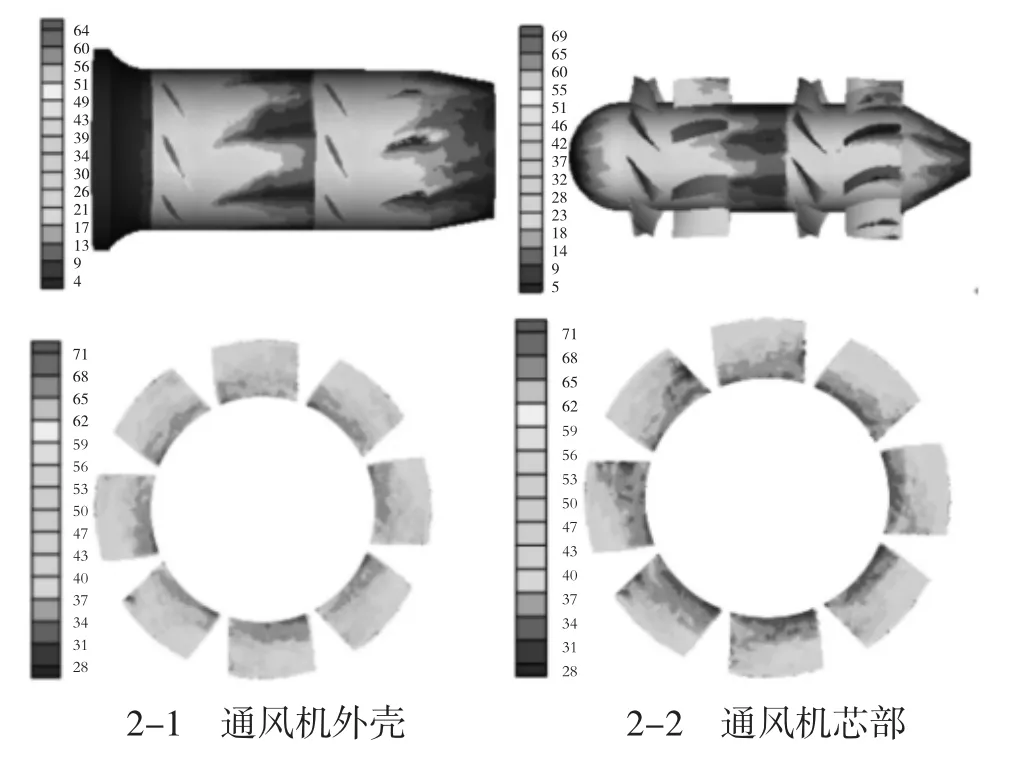

对于通风机外壳,气动噪声在通风机前后的两级叶轮区与壳体部分声功率的值较大,其中叶顶处出现最大值。对于通风机的叶轮,从整体上来看,气动噪声声功率从叶轮根部开始逐渐增大,一直到叶轮顶部。同时后级叶轮的噪声功率大于前级叶轮的功率分布,这是由于前级叶轮的尾迹对后级叶轮存在着不规则的脉动力而导致的。除此原因之外,通风机在运行时功率分配不均等也会造成后级的噪声大于前级的现象出现。对于通风机叶片的声功率,叶顶附近出现了声功率的最大值。从叶顶到叶底,声功率在逐渐降低。通风机各部分声功率分布如下页图2所示。

图2 通风机各部分噪声声功率分布(单位:W)

4 结论

通风机是综采工作面稀释瓦斯、粉尘浓度的一种为工作人员和设备提供安全、舒适工作面的关键设备;此外,噪声污染也是工作面影响工作人员工作的主要因素。因此,本文结合两级轴流式局部通风机的实际参数建立模型,重点对设备在实际工作中通风机壳体和通风机芯部的气动噪声声功率的分布进行研究,为后续改进通风机结构、降低工作面噪声提供支撑。