刮板输送机减速箱箱体模拟分析

2022-01-25郗玉景

郗玉景

(山西西山晋兴能源有限责任公司斜沟煤矿,山西 吕梁 033000)

引言

刮板输送机作为我国重要的运输设备,其主要负责物料的运输,由于我国煤矿地质情况十分复杂,使得刮板输送机运行环境较为恶劣,造成刮板输送机部件由于振动大、冲击载荷强等引起的磨损及破坏[1-2],刮板输送机减速箱作为可控启动装置的减振及支撑部位,其力学性能直接影响刮板输送机的正常运行,所以对刮板输送机减速箱进行优化设计十分重要[3-4]。本文利用数值模拟软件对刮板输送机减速箱进行力学分析,分析了工况下刮板机减速箱受力薄弱点,为矿井刮板机减速箱的优化设计提供一定的参考与借鉴。

1 箱体静力学分析

首先进行模型尺寸的建立,考虑到刮板输送机减速箱箱体结构较为复杂,所以在模拟软件中直接进行建模难度较大,所以选定软件Pro/E进行外接软件建模导入,箱体的结构分为输入箱体、中间箱体、中间上箱体、输出箱体及定位盖等部件,考虑到计算的精度要求及计算速度后对箱体的倒角、螺栓、凸台等进行忽略,完成模型的尺寸建立后对模型进行力学参数设定,模型选定型号为QT400-15号钢,材料密度为7 000 kg/m3,材料的泊松比为0.27,材料的弹性模量和抗拉强度分别为161 GPa和400 MPa,完成模型力学参数设定后对模型进行网格划分,在进行网格划分时,同样需要考虑计算速度及精度,在充分考虑合理性的基础上,本文选定四边形单元进行网格划分,完成网格划后共计有318 893个节点,126 526个四面体单元。完成网格划分后对模型的约束条件进行设定,限制模型X、Y方向的位移完成全部设定后进行计算。

对箱体的力学特性进行研究,首先对箱体的应力应变云图进行分析,模拟结果图如1所示。

从图1可以看出,刮板输送机的箱体最大应力值出现位置在输出箱螺栓孔附近,此时的最大应力值为27.6 MPa,此处出现应力最大值的原因是螺栓孔对箱体进行固定,所以其承载的载荷值较大,出现应力集中现象,同时从整体应力分布的情况可以看出,在中间箱的轴承座位置同样出现应力集中,而应力集中的范围为3.8~13.48 MPa,在此位置出现应力集中的主要原因是中间箱轴承座支撑齿轮箱,所以使得应力出现集中现象。在定位盖、输出箱等位置同样出现应力集中,但由于应力值较小,所以本文不考虑。对箱体的应变进行分析,箱体的变形沿着输出箱箱体的安装面至中间箱悬空侧呈现逐步增大的趋势,在四轴出现应变的最大值,最大值为0.11 mm。这是由此位置为控制启动装置安装部位,所以此处的变形值较大。

图1 刮板输送机箱体应力和变形云图

2 箱体动力学分析

对刮板输送机减速箱进行力学分析,箱体作为整个传动系统的支撑部位,其在外部振动作用下系统的性能及寿命均有所降低,同时由于内部齿轮振动造成箱体出现扭转、弯曲等变形。对箱体的自由模态进行研究,自由模态是指在未受到外部载荷作用下箱体的振动特性,将箱体部位间的约束进行解除,得到箱体前30阶的固有频率及振动的云图,箱体30阶的固有频率如图2所示。

从图2中可以看出,前6阶频率均为0,而6阶之后的频率随着阶数的增大呈现增大的趋势,第阶数为7时,此时的固有频率为108 Hz,当阶数增大至30时,此时的固有频率增大至628 Hz。前6阶频率为0是由于固有频率前6阶为刚性模态而在6阶之后转为非刚性模态,所以出现如图2的情况。

图2 箱体前30阶的固有频率分布图

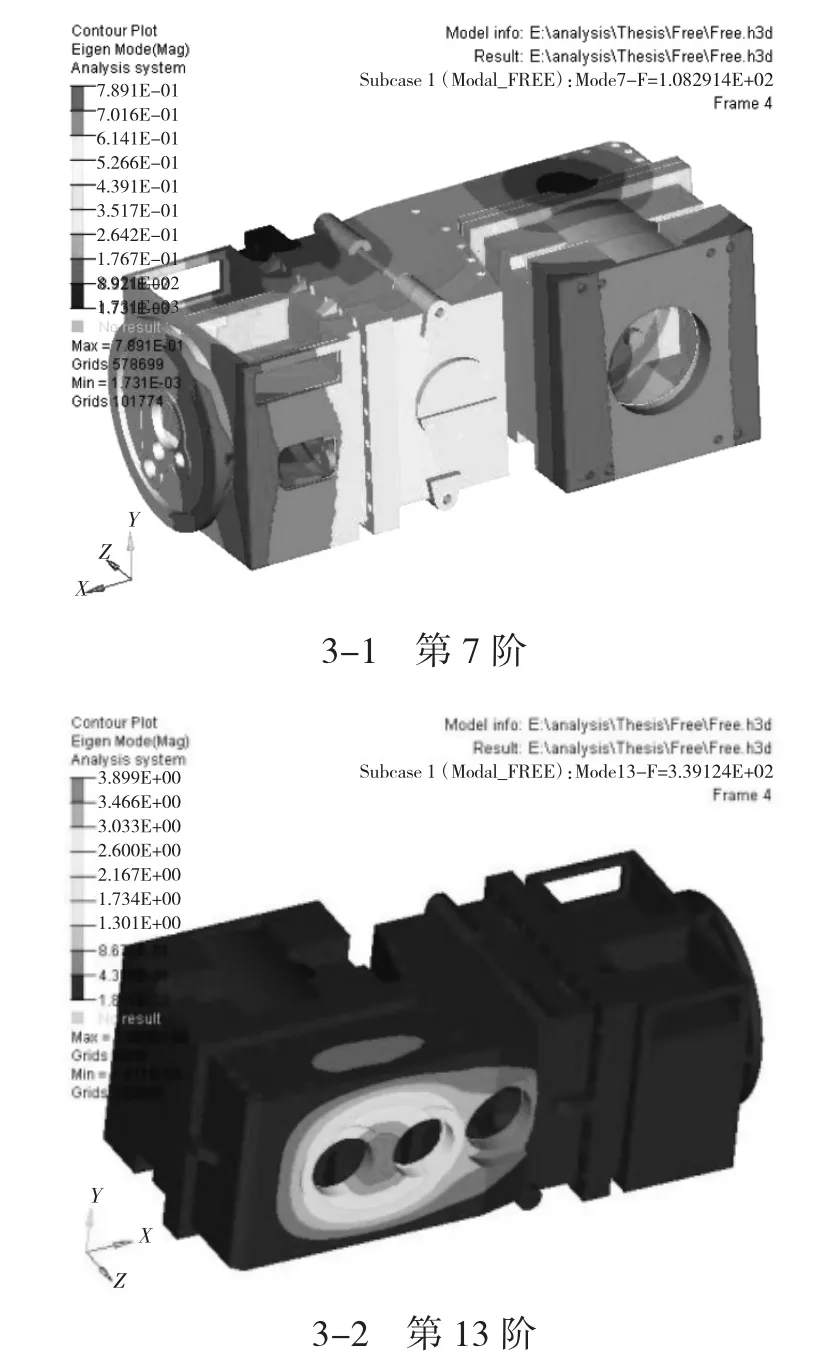

考虑到30阶振动云图篇幅较大,本文仅展示第7阶、第13阶的固有频率云图,如图3所示。

如图3所示,可以看出部件第7阶固有频率值为108 Hz,刮板输送机减速器箱体绕着平面Y轴出现弯曲变形,减速器箱体变形均较大,而当进入13阶固有频率时,此时的中间箱体轴承座是整个部件的薄弱部位,此时由于共振现象出现平移振动。所以可知箱体的轴承座是整个传动系统的支撑部件,当传动系统出现振动时,造成齿轮在啮合时出现冲击受力,此时由于齿面的受力呈现不均匀性,使得齿轮系统的性能及使用寿命均大打折扣,所以在运行过程中要避免出现共振现象。

图3 固有频率振动云图

对额定工况下的瞬态动力学性质进行分析,首先利用Adams软件对轴承孔的动态载荷进行提取,选定0.1 s时的载荷数据,将载荷数据导入Hypermesh建立载荷集,将载荷集施加于模型中,设定动力学分析的时间步长为0.000 1,计算的时间时长为0.1 s,计算步数为1 000开始计算,为了精简,本文仅选定时间为0.038 8 s时的应力云图进行展示,在此时刻的应力值较大,额定工况下箱体的最大动应力曲线如图4所示。

从下页图4可以看出,在额定工况下中间齿轮箱在二轴的轴承位置应力值较大,这是由于轴承是箱体的主要载荷承载区域,当模拟时间为0.038 8 s时,此时模型的应力最大值为18.6 MPa,而额定工况下的箱体最大动应力曲线呈现波动的态势,波动的应力值围绕14.1 MPa进行上下幅动,与0.038 8 s的应力云图呈现一致。

图4 额定工况模拟云图及动应力曲线

3 结语

1)利用数值模拟软件对刮板输送机减速器箱体进行力学分析后发现,最大应力值出现位置在输出箱螺栓孔附近,此时的最大应力值为27.6 MPa,为刮板输送机减速器箱体优化设计提供参考。

2)对固有频率振动云图进行分析发现,由于共振现象出现平移振动。所以可知箱体的轴承座是整个传动系统的支撑部件,当传动系统出现振动时,造成齿轮在啮合时出现冲击受力,此时齿面的受力呈现不均匀性。

3)通过数值模拟研究发现,额定工况下的箱体最大动应力曲线呈现波动的态势,波动的应力值围绕14.1 MPa进行上下幅动,与0.038 8 s的应力云图呈现一致,波动应力最大值为18.6 MPa。