封闭深孔多头内螺旋槽数控工艺改进

2022-01-25韩利萍李国华何德胜

韩利萍,陈 龙,李国华,李 鹏,何德胜

(山西航天清华装备有限责任公司,山西 长治 046012)

引言

封闭深孔多头内螺旋槽型结构夹紧块零件在加工过程中,采用传统车削加工时,封闭多头螺旋槽,由于加工区域冗余空间小,导致加工区域排屑不畅,散热效果差,自制的小直径R刀具刚性弱,加工一致性差,装夹繁琐等因素导致加工质量差,生产效率低,严重制约生产进度,因此对此类零件进行工艺创新性研究有极大的意义和应用价值。本文在使用以铣代车加工方法的基础上,综合采用改变零件毛坯尺寸,选择小直径硬质合金铣刀,优化编程方案等针对性措施,有效解决了封闭深孔多头内螺旋槽型结构夹紧块加工难题,确保了质量稳定和生产效率的提升。

1.1 零件结构简介

某产品零件夹紧块(如图1)尺寸为90 mm×19 mm×61 mm,零件内部围绕着Φ23 mm内孔轴线方向形成6条互为60°的形状一致的R3 mm螺旋槽,导程144 mm,每条螺旋槽的孔径均为Φ6 mm,孔深却长达90 mm,属于典型的封闭深孔多头内螺旋槽,零件图如图1所示。

图1 零件示意图

1.2 加工难点分析

传统加工工艺采取车削和铣削共同完成,首先安排数控铣削外形(2件一起加工,厚度下料为56 mm),安排数控车削工序车削6头R3 mm内螺旋槽,然后线切割工序将沿厚度50 mm中心位置工件切割一分为二,最后数控铣削工序铣成厚度19 mm,保证相应尺寸。针对该零件加工难点分析有以下几点:

1)封闭深孔内螺旋槽加工排屑不畅。由于螺旋槽孔径为Φ6 mm,孔深却长达90 mm,属于典型的深孔内螺旋槽,加工中受到(超深细长孔内螺旋线为空间曲线)的深孔内螺旋的工艺复杂性和加工条件的恶劣性(排屑不畅,散热困难,被加工面加工过程难以检测)等多种条件的影响,加工效率较低。

2)R3 mm内孔车刀刚性差且磨损严重。目前无成型车刀,数控车削工序在加工6头螺旋槽R3 mm时,需要磨制R3 mm内孔刀,内孔刀一致性较差、刚性差且磨损较快,切削过程中出现严重的让刀现象,成品呈现螺旋槽深度不均匀(进刀孔口大,出刀孔口小),一次交验合格率较低。

3)深槽分层车削加工效率低。数控车削过程中采用编制变量程序,完成分层加工螺旋槽(R3 mm的槽深分层车削时,每次只能工进0.1 mm,进给速度为100 r/min),同时受操作者加工经验水平参差不齐的影响,加工效率和加工质量较低。

4)非圆零件车削装夹需要借助辅助工装,调整时间长。

鉴于以上实际生产过程中车削深孔内螺旋的工艺复杂性、加工条件的恶劣性、加工质量的不稳定性、加工成本较高、加工效率低等诸多问题,急需改进工艺方法,从而保证零件加工质量。

2 工艺解决方案

针对夹紧块零件的螺旋槽加工难题,对其工艺方法进行改进优化。结合零件特点制定解决方案,取消数控车削工序和线切割工序,以铣代车,采取合并数控铣削工序一次加工完成。零件毛坯只需原来1/2厚度,改封闭槽车削为开放槽铣削解决排屑不畅问题,选择小直径硬质合金球头铣刀,切削深度仅为7 mm,分层切削刀具刚性好,加工效率有效提升。

2.1 将封闭槽改为开放槽,解决排屑不畅问题

安排铣削工艺加工,螺旋槽孔径仍为Φ6 mm,铣削的最深尺寸是7 mm,零件毛坯只需原来1/2厚度,原封闭槽车削改为现开放槽铣削,可有效解决排屑不畅和加工区域散热问题,可用R规测量槽径尺寸精度。

2.2 选用小直径硬质合金铣刀

数控铣削采用伊斯卡Φ6 mm硬质合金球头铣刀(切削深度仅为7 mm、刚性好、涂层刀具耐磨损)可更换加工一致性好,有效控制了螺旋槽尺寸不一致的瓶颈,加工质量稳定可靠。

2.3 选用通用平口钳夹具铣削装夹

数控铣削时装夹方形零件采用通用平口钳夹具定位装夹,且装夹和定位操作简单方便。

2.4 采用分层铣削螺旋槽加工

采用分层加工螺旋槽,每次工进0.3 mm,进给速度为1 200 r/min,是车削加工的数倍,且加工过程切削稳定,操作者均能很快掌握。

2.5 改进编程方案

铣削编程可采取NC编程或NX软件编程两种解决方案。

2.5.1 方案一

NC编程时应用螺旋槽空间曲线参数方程编制子程序,然后通过子程序调用和坐标系平移来完成程序的编制;夹紧块零件的内部结构为6条沿内径分布的形状一致的螺旋槽,NC编程时,应用内螺旋槽空间参数方程定义内螺旋的空间的坐标关系,编制螺旋槽加工程序。可以通过采用子程序调用和坐标系平移来简化程序的编制。先选定坐标系(如图2),完成铣削一次螺旋槽程序的编制,然后将此程序作为子程序,铣削一次后,再采用坐标系平移指令,调用子程序,完成其余螺旋槽的加工。

图2 编程坐标系示意图

内螺旋的空间曲线参数方程(应用西门子802D系统)为:

2.5.2 方案二

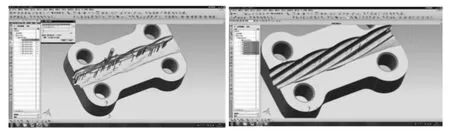

NX软件编程应用建模功能绘制出所要加工的螺旋槽的数学模型,建立加工坐标系,根据螺旋槽的尺寸,选择刀具,确定螺旋槽型型腔加工策略,计算刀心轨迹,由软件生成加工路径并由后处理转化为机床可识别的代码,传输给机床进行切削。

1)构造螺旋槽的数学模型。进入建模界面(如图3),建立坐标系→进入草图环境→绘制草图→拉伸→建立基准坐标系→绘制螺旋线→在截面上建立基准平面→绘制草图→扫掠→实体几何体→求差→拉伸→边倒圆→倒斜面→完成。

图3 NX建模示意图

2)创建型腔铣操作(粗加工)和创建轮廓区域操作(精加工)。点击“开始”进入“加工”界面,点击“操作导航器”,建立型腔铣操作;在对话框中选刀具,建立球头铣刀(直径Φ6 mm),拔模角度选0°;在对话框中选“区域铣削”,确定;在驱动方式界面中,切削类选“往复铣”,步进选“刀具半径”,百分比选75%,确定;切削区域选择将要加工的侧壁面,确定;刀轴选择“+ZM轴”点“切削”精铣选部件余量为0;点“非切削的”进刀中距离选项15 mm,点图标进给率选1200 mm,选主轴速度2 000 r/min;在主界面图标选“修剪”,选择“曲线边界”,修剪侧选项“外部”,确定;在主界面点图标“生成”,生成扫描加工轨迹;2D模拟验证加工区域,使用后处理生成程序,即可加工螺旋槽(如图4)。

图4 NX加工轨迹生成示意图

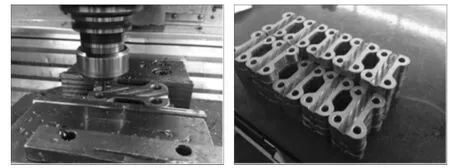

2.6 实施效果

运用新方法,山西航天清华装备有限责任公司顺利完成了夹紧块螺旋槽(如图5)的加工,无一例因零件尺寸超差而造成报废和返修。通过实施效果对比(见表1)可知,与传统加工方法相比,这是一种可靠且高效的新方法。该方法操作简单,加工成本低,适用于类似的内螺旋槽的加工,具有良好的应用和实用价值。当加工不同螺距的螺旋槽时,只需要改变工件实体模型或者更改参数方程的数值即可,为同类零件的加工提供了有益的参考。

图5 零件加工图

表1 改进前后实施效果对比表

3 结语

经过现场验证效果很好,有效解决了夹紧块零件难加工螺旋槽的加工瓶颈。不仅使生产效率成倍提高、生产成本大幅降低,更重要的是零件质量的稳定性得到有效改善,且操作者掌握应用变得简单易行。