低温下2219铝合金贮箱焊接缺陷的试验与仿真分析

2022-01-25梁准张颖晗高原柳占立童军罗嘉李典庄茁

梁准 张颖晗 高原 柳占立 童军 罗嘉 李典 庄茁

低温下2219铝合金贮箱焊接缺陷的试验与仿真分析

梁准1张颖晗1高原1柳占立1童军2罗嘉2李典2庄茁1

(1清华大学航天航空学院,北京 100084;2北京强度环境研究所,北京 100076)

本文结合材料试验和断裂力学数值仿真,研究了运载火箭贮箱低温下材料及焊缝缺陷对贮箱极限承载能力的影响。通过低温光测试验获取了贮箱材料2219铝合金的弹塑性本构参数,研究了该材料从4K到300K温度环境下的断裂韧性变化,发现2219铝合金在4K下仍保持较高的断裂韧性。结合77K温度下贮箱的强度破坏试验,建立了贮箱热力耦合数值模型以及焊缝精细有限元子模型,利用子模型方法得到低温下的焊缝局部应力-应变场分布,基于断裂力学的扩展有限元数值方法揭示了焊缝处存在初始缺陷情况下的失效形式及裂纹扩展规律,使用参数化建模揭示了初始裂纹参数对裂纹扩展及贮箱极限承载能力的影响规律。

低温;贮箱;2219铝合金;断裂韧性;扩展有限元;子模型

0 引言

运载火箭是国家战略航天装备,其贮箱通常用于储存低温液氢液氧燃料,为大型薄壁结构,材质是2219铝合金,各段采用焊接连接[1]。一方面,液氢储存温度在20K以下,液氧储存温度在90K以下,目前关于2219铝合金材料低温性能的研究多在77K~300K[2],其断裂韧度的研究相对较少,需要补充77K以下的材料断裂性能试验。另一方面,焊缝处由于高温加工形成复杂的材料区域以及不确定的缺陷,往往是最容易失效的部位[3],大大降低了贮箱的整体强度,成为运载火箭向更大型化发展的瓶颈之一。由于低温下大型低温贮箱试验成本及缺陷观测条件的限制,目前焊缝内部缺陷的失效规律及其对贮箱整体强度的影响研究仍相对较少。

本文首次通过超低温紧凑拉伸试验获取了2219铝合金从4K到300K的断裂韧度变化,弥补了该材料在超低温的试验数据不足。结合低温强度试验[4]和数值仿真,研究了低温对贮箱应力—应变场的影响,利用子模型方法获取了焊缝处的局部应力场,利用扩展有限元方法研究了焊缝处存在初始缺陷的失效形式及初始缺陷参数对失效的影响规律。

1 铝合金在低温条件下的力学性能试验研究

1.1 铝合金及焊接接头低温弹塑性性能

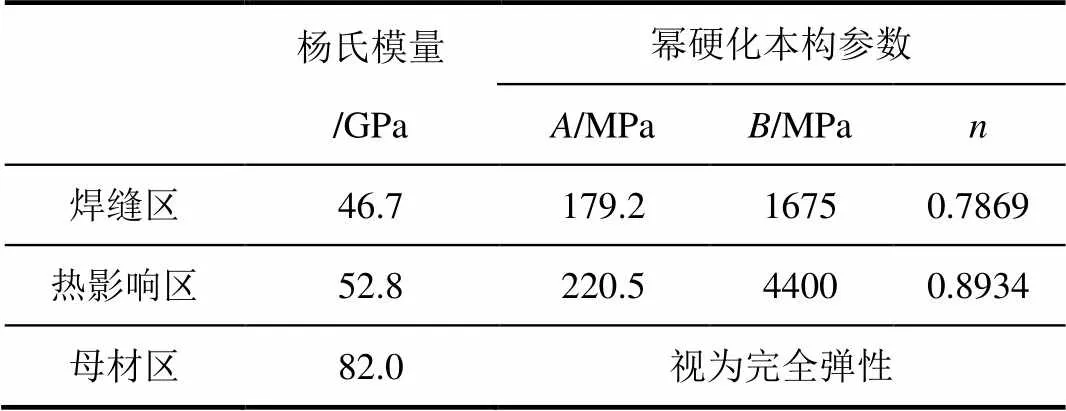

贮箱材质为2219铝合金,利用低温光测方法得到了77K时搅拌摩擦焊试件不同区域应力—应变数据,如图1所示。利用幂硬化模型拟合出了搅拌摩擦焊不同区域的本构参数,如表1所示,其中母材区在断裂时无明显屈服,视为完全弹性。

图1铝合金焊接头低温光测应力—应变数据

表1 焊缝不同区域本构参数

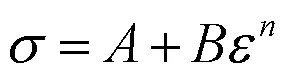

弹塑性材料幂硬化本构模型为

1.2 铝合金低温断裂性能

1.2.1断裂力学方法与断裂韧度

根据线弹性断裂力学理论,研究和评估裂纹失稳破坏常有能量法和应力强度法。前者的主要评价指标无法直接通过试验获得,因此工程上常用应力强度法,即以应力强度因子的判据,裂纹失稳扩展的条件为[5]

铝合金材料在承受准静态加载时的断裂韧度IC是裂纹发生临界或失稳扩展时的应力强度因子,反映了材料抵抗裂纹失稳扩展即抵抗脆断的能力,是利用扩展有限元方法进行失效分析和裂纹扩展模拟的重要材料指标。

1.2.2低温断裂韧度CT(紧凑拉伸)实验

根据GB/T21143-2014《金属材料准静态断裂韧度的统一试验方法》测定2219铝合金在不同温度下的断裂韧度:将2219-T4铝合金制成CT(紧凑拉伸)试样,采用INSTRON 8850 SERIES疲劳拉伸设备完成预制裂纹。采用SAMS CMT5000型号低温拉伸实验设备拉断试件,采用液氮/液氦温度箱控温,测得断裂应力并以此求得2219-T4铝合金在相应温度下的断裂韧度。图2为现场实验照片。

图2 紧凑拉伸现场实验照片

图3 断裂韧度随温度变化图

2 低温下贮箱整体—焊缝局部热力耦合分析

2.1 低温贮箱整体模型分析

有限元模型分析软件采用ABAQUS。有限元模型由前底、前短壳、过渡环、筒段、后短壳和后底组成。模型中前底、后底和筒段结构采用壳单元和实体单元组合结构,其余部件均采用实体单元划分。壳结构采用S4R单元,实体结构采用C3D8R单元,壳与实体单元连接处采用壳实体耦合约束保证位移连续。整体模型单元总数约为135万。有限元模型边界条件根据实际工况条件确定,考虑液氮加注和增压两个过程,设置降温,加压两个热力耦合分析步。其中在降温分析步中,温度由300K降为77K。在加压分析步中,加压压力由液氮重力产生的静水压力和增压压力两部分组成,其中静水压力是与液氮液面高度和密度相关的函数,增压压力是与强度试验中相同的0.45MPa的均匀载荷。降温分析步的仿真结果显示低温产生了较小的热应力和较大的热应变,说明低温对材料属性及应力分布并没有起到太多负面的作用。由降温及增压分析步得到了整体模型的应力—应变分布,筒段处应力水平较高,焊缝处失效主要是由缺陷引起的。

2.2 焊缝精细化子模型分析

2.2.1 子模型方法

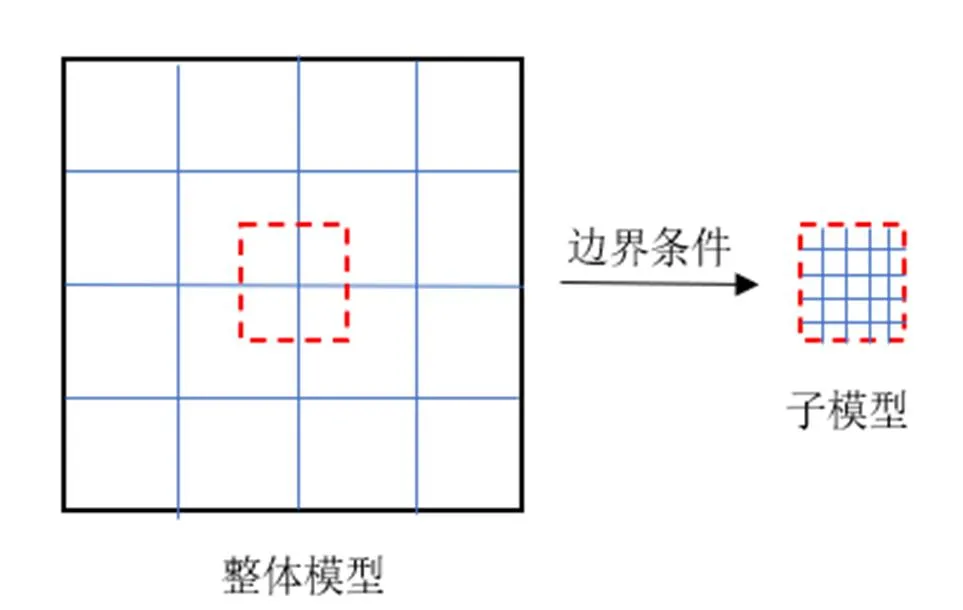

子模型技术是从整体模型中取出一部分重点分析的有限元分析技术,它将整体模型的位移解作为子模型的条件,只要保证外部轮廓和空间位置相同,就可以进行更加精细的建模或网格划分,从而得到更加精确的应力—应变场分布[6]。子模型基本原理示意图见图4。

图4 子模型技术基本原理示意图

使用子模型方法有两个方面的意义,一方面,焊缝处的结构相比于整体模型尺寸较小,且局部结构和材料导致该部分区域产生了复杂的局部应力场,影响应力场的材料本身的弹塑性性能和影响材料失效的断裂性能也发生了变化。子模型方法可以进行独立于整体模型计算结果的更加精细化的分析。另一方面,后面要考虑焊缝处的局部缺陷对强度的影响,而焊缝处局部缺陷的尺寸往往非常小,一般来说网格尺寸必须小于缺陷尺寸。如果在贮箱整体模型中考虑焊接缺陷,会由于网格过小而造成巨大的计算规模。子模型方法可以只在焊缝处减小网格尺寸,大大降低了计算量。

2.2.2 焊缝子模型建立与仿真结果

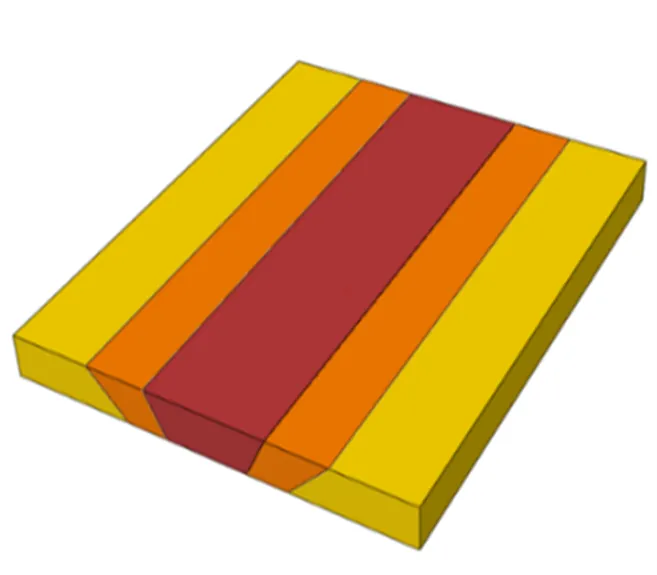

贮箱大部分连接区域采用搅拌摩擦焊,其焊缝一般由焊核区、热影响区、母材区三个部分组成[7],由于搅拌摩擦焊过程中材料受热及搅拌作用,力学属性发生很大变化,因此设置不同的参数。图5为搅拌摩擦焊过程及区域划分图,由此将焊缝简化为图6所示的焊缝子模型。

材料属性根据前面得到的三个区域的弹塑性属性设置,损伤起始准则采用最大主应力准则,损伤演化采用能量准则。将整体模型中焊缝位置的位移解作为子模型的输入条件,得到了图7的局部应力场分布作为裂纹扩展仿真的基础。

3 基于扩展有限元的裂纹扩展仿真与分析

3.1 扩展有限元方法

扩展有限元方法是有限元中模拟裂纹扩展的常用方法之一。它是在传统有限元的基础上,在连续区域仍采用连续位移函数,在包含裂纹的不连续区域内基于单位分解的思想在位移函数中加入反映不连续的扩充函数项。对于不连续场的描述独立于网格边界,因此在裂纹扩展过程中无需重新划分网格。同时采用水平集法追踪裂纹面的位置,使得裂纹面与网格是相互独立的,裂纹从而可以贯穿网格沿任意路径扩展,大大提高了模拟裂纹扩展问题的效率与精度[1]。

图5 搅拌摩擦焊形貌示意图

图6 焊缝精细化子模型

图7 焊缝子模型仿真结果

3.2 裂纹扩展仿真与结果

设置如图8所示的椭圆形状初始裂纹,利用扩展有限元方法得到图9所示的裂纹扩展过程。在过程中裂纹扩展临界压力为0.408MPa,裂纹从初始裂纹处迅速扩展,延伸到表面,形成表面裂纹,继而沿横向扩展,该结果与强度试验结果吻合较好。

图8 初始缺陷设置

图9 裂纹扩展过程

3.3 裂纹参数对裂纹扩展的影响分析

为了研究裂纹参数对裂纹扩展的影响,分别改变裂纹方向和尺寸,观察裂纹扩展的差异。

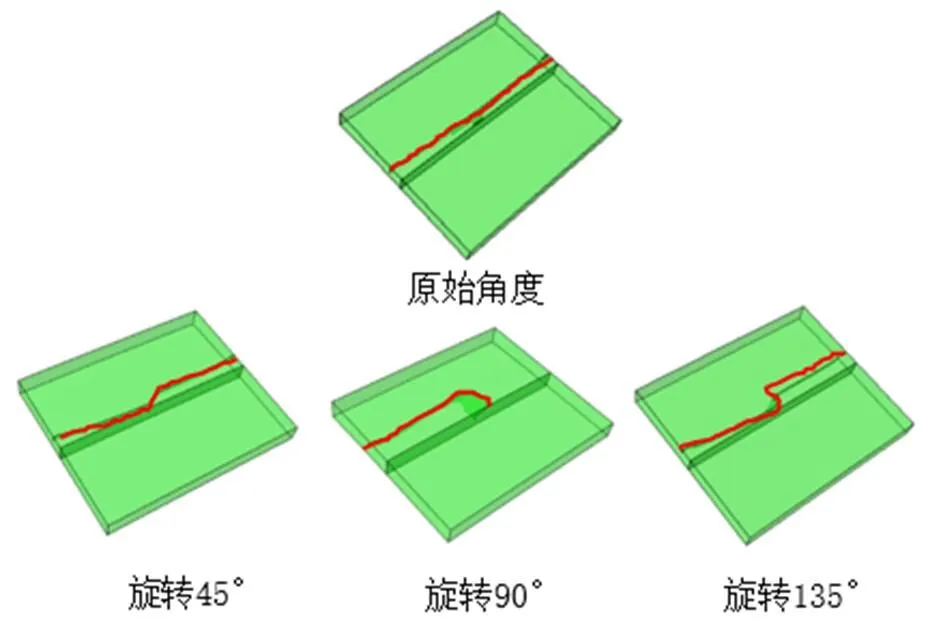

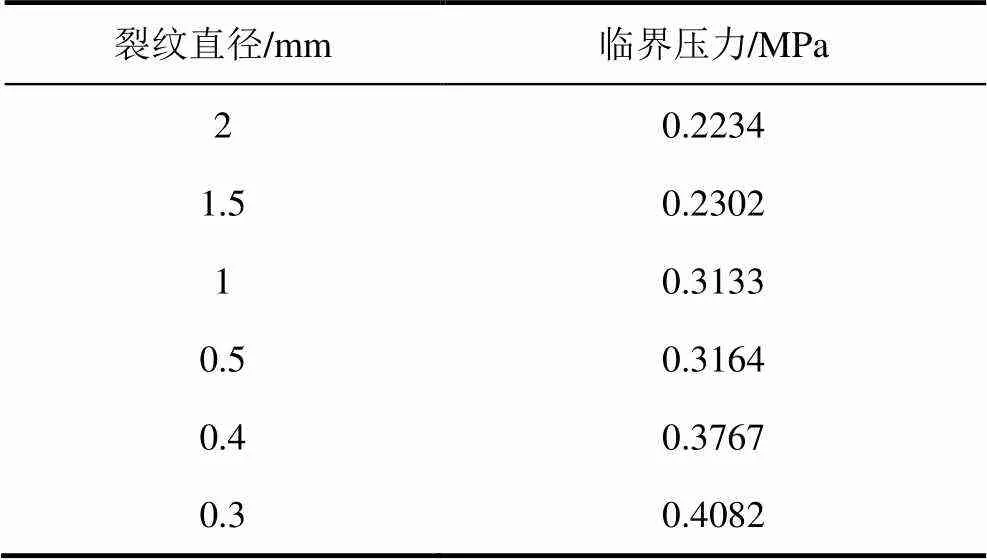

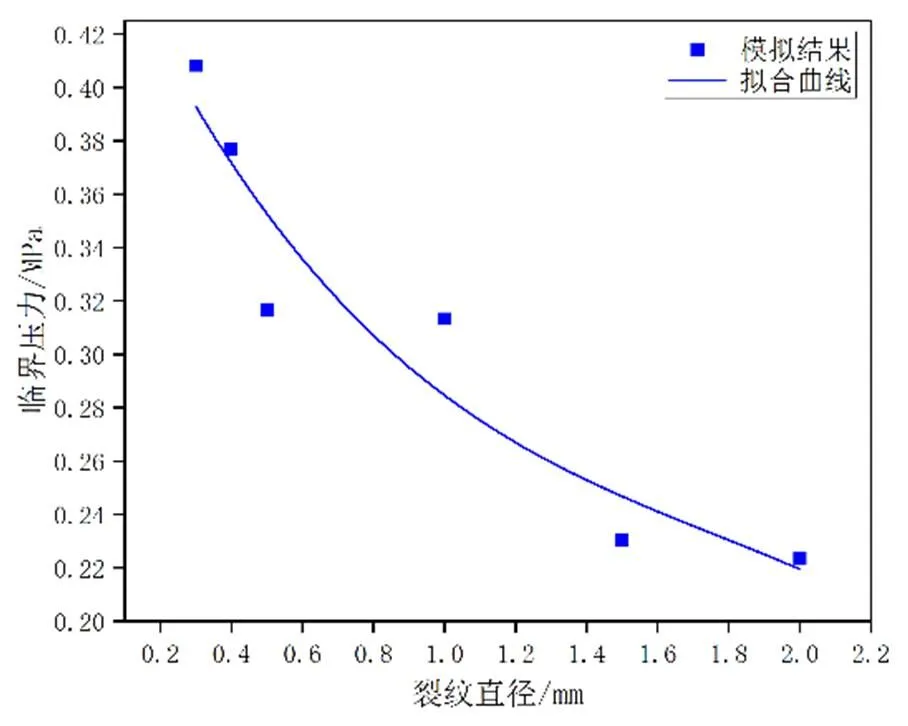

首先改变初始裂纹与焊线的角度,分别初始裂纹沿壁面法向旋转45°、90°和135°,发现旋转后的临界压力均大于原始情况,扩展路径先沿裂纹方向后回归横向,如图10所示。图11为临界压力随角度的变化。由图11可见裂纹角度对极限压力的影响较小,这里主要是两个方向的应力比较接近,但如果在壁面内方向旋转可能会有一些差异。接着逐渐减小裂纹的尺寸,得到表2和图12的裂纹扩展的临界压力随裂纹直径的变化。

图10 不同角度初始裂纹的裂纹扩展路径

图11 临界压力随角度的变化

表2 临界压力随裂纹直径的变化

由图12中拟合曲线可以发现随裂纹直径减小,临界压力逐渐增大,断裂强度趋近于材料本身无缺陷时的强度。工程中可以建立类似的临界压力随裂纹参数的关系以达到快速判断是否安全的目的。经过模拟发现裂纹直径也就是裂纹尺寸对计算结果的影响是最大的。探伤的时候应重点考虑裂纹的尺寸,可以考虑忽略裂纹的三维角度,同时将探伤的精度考虑在内,小于探伤精度的裂纹按最大探伤精度计算,大于探伤精度的裂纹按最大直径计算,根据临界压力随裂纹参数的关系确定贮箱的极限承载能力。

图12 临界压力随裂纹直径的变化

4 结论

本文的研究成果包括以下三个方面

1)获取了运载火箭贮箱材料2219铝合金低温下的弹塑性本构参数,研究了不同温度下该材料的断裂韧度变化,发现2219铝合金材料的断裂韧度从4K到300K先升高后降低,存在极值点,该材料在4K时仍保持较好的断裂韧度。

2)建立了焊接贮箱低温热力耦合模型和焊缝局部简化力学模型,分析了低温的作用机制,结果显示低温产生了较大的压应变和较小的应力且提高了材料本身的强度。

3)利用扩展有限元方法结合子模型技术模拟了有初始裂纹情况下焊缝中裂纹扩展过程,得到了失效形式及裂纹扩展规律。研究了初始裂纹参数对裂纹扩展的影响规律。

[1] 顾中华, 张鑫, 蒙丹阳, 等. 大型超低温贮箱焊接质量检测试验技术 [J]. 焊接技术, 2020, 49(1): 86-89.[Gu Zhonghua, Zhang Xin, Meng Danyang, et al. Welding quality inspection and test technology for large ultra-low temperature storage tank [J]. Welding technology, 2020, 49(1): 86-89.]

[2] 王春炎, 赵海云, 曲文卿. 2219铝合金及变极性等离子接头的低温力学性能 [J]. 铝加工, 2009 (4): 15-19.[Wang Chunyan, Zhao Haiyun, Qu Wenqing. Low temperature mechanical properties of 2219 aluminum alloy and variable polarity plasma joint [J]. Aluminum processing, 2009 (4): 15-19.]

[3] Jha A K, Sreekumar K, Sinha P P. Cracking of Al-Zn-Mg aluminum alloy nozzle weld of propellant storage tank: a metallurgical investigation [J]. Journal of Failure Analysis and Prevention, 2009, 9(6): 504-510.

[4] 吴兵, 杨蓉, 周江帆, 等. CZ-5大型结构及低温贮箱静强度试验技术研究[J]. 强度与环境, 2017, 44(1):1-10.[Wu Bing, Yang Rong, Zhou Jiangfan, et al. Research on static strength test technology of CZ-5 large structure and low temperature storage tank [J]. Strength and environment, 2017, 44 (1): 1-10.]

[5] Mora D F, Costa Garrido O, Mukin R, et al. Fracture mechanics analyses of a reactor pressure vessel under non-uniform cooling with a combined TRACE-XFEM approach [J]. Engineering Fracture Mechanics, 2020, 238.

[6] Arai K, Yodo K, Okada H, et al. Ultra-large scale fracture mechanics analysis using a parallel finite element method with sub-model technique [J]. Finite Elements in Analysis and Design, 2015, 105: 44-55.

[7] Thomas W M, Nicholas E D. Friction stir welding for the transportation industries [J]. Materials & Design, 1997, 18(4): 269-273.

[8] Cavaliere P, Cabibbo M, Panella F, et al. 2198 Al-Li plates joined by friction stir welding: mechanical and micro-structural behavior [J]. Materials & Design, 2009, 30(9): 3622-3631.

[9] Ajri A, Rohatgi N, Shin Y C. Analysis of defect formation mechanisms and their effects on weld strength during friction stir welding of Al 6061-T6 via experiments and finite element modeling [J]. The International Journal of Advanced Manufacturing Technology, 2020, 107(11-12): 4621-4635.

[10] Alizadeh E, Dehestani M. Analytical and numerical fracture analysis of pressure vessel containing wall crack and reinforcement with CFRP laminates [J]. Thin-Walled Structures, 2018, 127: 210-220.

[11] Zhao J, Jiang F, Jian H, et al. Comparative investigation of tungsten inert gas and friction stir welding characteristics of Al-Mg-Sc alloy plates [J]. Materials & Design, 2010, 31(1): 306-311.

[12] Tasavori M, Maleki A T, Ahmadi I. Composite coating effect on stress intensity factors of aluminum pressure vessels with inner circumferential crack by X-FEM [J]. International Journal of Pressure Vessels and Piping, 2021.

[13] Liu K, Huang M, Lin J, et al. The effects of thermal stress on the crack propagation in AP1000 reactor pressure vessel [J]. Theoretical and Applied Fracture Mechanics, 2020, 110.

[14] Liu F C, Xiao B L, Wang K, et al. Investigation of superplasticity in friction stir processed 2219 Al alloy [J]. Materials Science and Engineering: A, 2010, 527(16-17): 4191-4196.

[15] Jie Z, Wang W, Chen C, et al. Local approaches and XFEM used to estimate life of CFRP repaired cracked welded joints under fatigue loading [J]. Composite Structures, 2021, 260.

[16] James M N, Matthews L, Hattingh D G. Weld solidification cracking in a 304L stainless steel water tank [J]. Engineering Failure Analysis, 2020, 115.

[17] Eftekhari M, HatefiArdakani S, Mohammadi S. An XFEM multi-scale approach for fracture analysis of carbon nano-tube reinforced concrete [J]. Theoretical and Applied Fracture Mechanics, 2014, 72: 64-75.

[18] 张俊苗. 航天器贮箱铝合金焊接接头强度特性研究 [D].南京航空航天大学, 2013.[Zhang Junmiao. Study on strength characteristics of aluminum alloy welded joint of spacecraft storage tank [D]. Nanjing University of Aeronautics and Astronautics, 2013.]

[19] Zhang Z, Xiao B L, Ma Z Y. Effect of welding parameters on microstructure and mechanical properties of friction stir welded 2219Al-T6 joints [J]. J Mater Sci, 2012, 47(9): 4075-4086.

[20] Zhang Z, Xiao B L, Ma Z Y. Enhancing mechanical properties of friction stir welded 2219Al-T6 joints at high welding speed through water cooling and post-welding artificial ageing [J]. Mater Charact, 2015, 106: 255-265.

[21] Liu F C, Xiao B L, Wang K, et al. Investigation of superplasticity in friction stir processed 2219Al alloy [J]. Mat Sci Eng a-Struct, 2010, 527(16-17): 4191-4196.

[22] Karimi M, Rouzegar J. A CA-XFEM for mixed-mode variable-amplitude fatigue crack growth [J]. Theoretical and Applied Fracture Mechanics, 2021, 114.

Experiment and Simulation Analysis for Weld Defected 2219 Aluminum Alloy Tank at Low Temperature

LIANG Zhun1ZHANG Ying-han1GAO Yuan1LIU Zhan-li1TONG Jun2LUO Jia2LI Dian2ZHUANG Zhuo1

(1 School of Aerospace Engineering, Tsinghua University, Beijing 100084, China; 2Beijing Institute of Structure and Environment Engineering, Beijing 100076, China)

In this paper, the influence of material and weld defects on the ultimate bearing capacity of carrier rocket tank at low temperature is studied by material test and numerical simulation. The elastic-plastic constitutive parameters of 2219 aluminum alloy at low temperature are obtained by low-temperature optical test. The fracture toughness of 2219 aluminum alloy from 4K to 300K is studied by compact tensile test. It is found that 2219 aluminum alloy still maintained good fracture toughness at 4K. Combined with the strength of 77K temperature tank failure test, the tank model and weld sub-model are established and the local stress-strain field distribution under low temperature is obtained. The failure mode and the regularity of crack propagation are revealed using the extended finite element method based on fracture mechanics. The effects of initial crack parameters on crack growth and the ultimate bearing capacity are revealed through parametric modeling.

Low temperature; Storage tank; 2219 aluminum alloy; Fracture toughness; Extended finite element method; Submodel

O346

A

1006-3919(2021)05-0052-06

10.19447/j.cnki.11-1773/v.2021.05.009

2021-05-12;

2021-07-05

中国运载火箭技术研究院高校联合创新基金

梁准(1999-),男,本科生,研究方向:疲劳与断裂;(100084)北京市清华大学蒙民伟科技大楼北楼.