超大型平板闸门局部开启控制泄流试验研究

2022-01-24魏中奉,冯德强

魏 中 奉, 冯 德 强

(国能大渡河金川水电建设有限公司,四川 阿坝 624000)

1 概 述

金川水电站枢纽工程由混凝土面板堆石坝、左岸地下引水发电系统、右岸溢洪道、生态泄水道和右岸泄洪洞等建筑物组成,导流工程由右岸布置的两条导流隧洞(一条导流洞常规导流,一条永久泄洪洞汛期共同导流)组成。为满足工程蓄水时下泄生态流量的要求,采用导流洞平面封堵闸门局开控泄的方式向下游供水,导流洞孔口尺寸为12.5 m×14.5 m(宽×高),局开最大水头24.7 m。由于导流洞封堵闸门孔口尺寸大,局开过程中可能引起闸门的振动和门槽空蚀等问题,须通过研究闸门局开的动水状态,检验闸门及底缘形式和门槽形式的合理性,制订减振措施,为安全运行提供可靠依据。

2 试验研究

导流洞进口底板高程为2 155 m,工程需要闸门最大局开开度为0.8 m,试验主要模拟上游5个水位高程2 163 m、2 171 m、2 179 m、2 182 m、2 184 m及闸门5个开度0.1、0.2、0.3、0.5、0.8的试验状态。

2.1 闸门、门槽原型

闸门采用平面焊接钢闸门,滑动支承,门叶为焊接结构,门叶钢材材料主要为Q355B,支承跨度14.2 m,封水尺寸为13.1 m×14.6 m(宽×高),最终挡水水头为98 m。门槽型式采用Ⅱ型,主轨的轨头面为贴焊不锈钢,材料为2Cr13,水封座面材料为 12Cr18Ni9,其余埋件和钢衬均为钢板和型钢的组合焊接件,钢板材料均为 Q355B,型钢的料均为Q235B。

闸门由固定卷扬机启闭,启闭机安装平台高程为2 201.50 m,固定卷扬式启门动力为2×10 000 kN,扬程22 m,吊点距9.59 m,起升速度1.5 m/min。

2.2 试验模型

水力试验模型按重力相似准则设计,模型用1∶25有机玻璃制作,模拟导流洞进口及闸门后约300m洞身段;建立水池模拟电站水库,水池内配备可上下移动的平水栅,用进水阀门的开度来调节控制稳定水池中的水位,在导流洞末端设置阻力调节阀板,通过按设计流量值来调节阻力阀板,以满足洞内初始泄流流量的相似。

闸门模型按几何比尺为Lr=25制作“全水弹性相似模型”;材料比重与原型结构相同,对于钢闸门(ρm=7.8 t/m3);材料泊松比、阻尼比与原型一致;选择合适长度与截面的钢丝绳,使封堵闸门模型吊耳与启闭机连接的钢丝绳刚度K=EA/L按原型闸门启闭钢丝绳的刚度缩小Lr2倍;闸门在闸门下游面板侧设置4个滑轮,在闸门两侧各设置 2个导向轮。

2.3 闸门门槽段水力特性试验

2.3.1 闸门门槽段动水压强

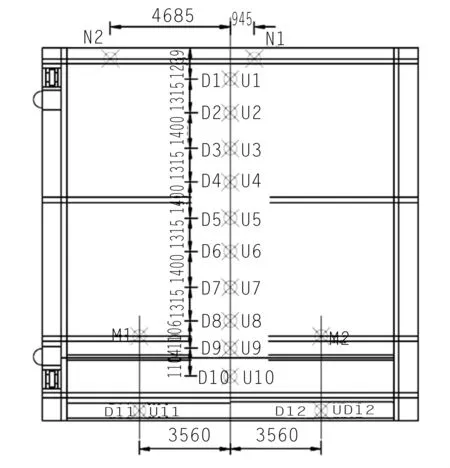

在闸门门槽段底板、侧边墙及洞顶共布置24个压强测点(图1),测量导流洞正常泄水工况及闸门动水关闭过程,门槽段各测点动水压强值,重点分析门槽空化现象。D1~D9测点在门槽段底板中心线上,M1~M9测点在侧边墙上,U1~U6测点在导流洞中心线上。

图1 压强测点布置图(单位:mm)

当上游水位为2 163 m、2 171 m、2 179.2 m、2 182 m、2 184 m,闸门开度为0.1、0.2、0.3、0.5、0.8时,闸门门槽测点平均压强主要随上游水位的升高而增大,闸门门槽段及下游部位测点平均压强及脉动压强受闸门开度影响,各测点平均压强均为正压。当上游水位在 2 184 m,闸门开度为 0.1时,实测压强为280.18 kPa(D2测点位)。

闸门门槽段水流受门槽体型及闸门局部开启的影响,水流紊动相对剧烈,脉动压力平均方根值相对较大。当脉动压力平均方根最大值出现在上游水位 2 184 m,闸门开度为 0.5时,实测压强为 12.77 kPa(M4测点位)。

在不同试验工况下,导流洞门槽各测点脉动压力的主频主要集中在 2.0 Hz 以下的低频部分,属于低频窄带谱型。

2.3.2 闸门门槽段的水流空化数

水流高速流过门槽时,由于边界突变在门槽内形成旋涡,且扩散射流归槽时流线发生弯曲,会引起门槽区水流压力的急剧变化,产生负压并导致水流空化现象。鉴于此,通常用水流空化数σ和门槽初生空化数σi进行比较来判断水流是否发生空化,判别条件如下:

σ≤σi

当门槽水流空化数小于初生空化数时,就认为水流会发生空化。在不考虑脉动压强影响的条件下,水流空化数用公式表示:

(1)

式中P为门槽区域某部位时均压强(kPa);Pa为大气压强(kPa);Pv为汽化压强(kPa),其值与水温有关,水温 20 ℃时Pv= 2.29 kPa;V为某过流部位断面的平均流速。

矩形方角门槽初生空化数的经验公式为:

σi= 0.38(W/D)

式中W/D为门槽的宽深比。

该导流洞闸门门槽W/D=1.8,其初生空化数σi= 0.684 。

试验显示,在不同水位及封堵闸门不同开度组合下,闸门门槽各测点水流空化数均大于矩形方角门槽初生空化数 0.684,因此,可以判断在不同运行工况下,该导流洞闸门门槽水流不会发生空化。

2.4 闸门动静特性有限元分析

试验采用试验模态分析和有限元动力计算两种方法,验证有限元计算的可靠性。试验三维有限元计算模型模拟了面板、纵梁、横梁、吊耳以及加强结构、钢丝绳等各个构件。模型节点总数为482 335个,单元总数为489 500个。

2.4.1 有限元模态分析

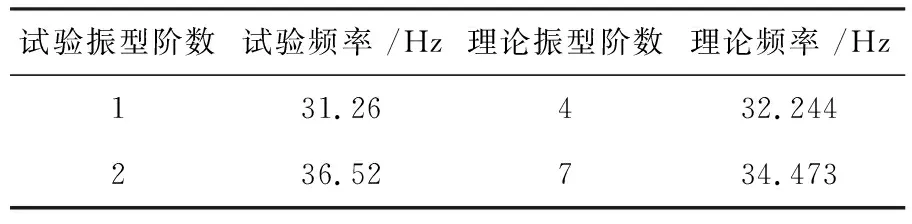

封堵闸门前8阶三维有限元干模态频率值(表1)。根据计算,封堵闸门前三阶自振频率分别为 21.621 Hz、24.242 Hz、25.954 Hz,均为吊耳结构的局部振型;封堵闸门第四阶自振频率为32.244 Hz,对应的振型为整体扭转振型;第七阶自振频率为 34.473Hz,对应的振型为整体顺水流向振型。

表1 闸门三维有限元干模态频率值

2.4.2 试验模态分析

试验采用单点激励多点测量的方法进行,将闸门“全水弹性模型”划成30个节点,共计90个自由度。试验时,将其中一节点作为激励点,对每个移动响应测点对激励点进行4次激励,每个测点进行横向、竖向、顺水方向测量。

试验测得封堵闸门前2阶主模态频率值和振型阶数(表2),闸门前2阶自振频率分别为31.26 Hz和36.52 Hz,对应的振型均为顺水流向振型。全水弹性相似模型与有限元法计算的干模态前阶频率值和振型基本吻合,表明有限元模型具有足够精度。

表2 封堵闸门试验主模态频率值及振型阶数

2.4.3 静力特性分析

有限元模型计算得出,闸门整体应力水平98 m水头工况大于27 m水头工况,吊耳局部应力27 m水头工况大于98 m水头工况,主要应力两工况各部位均在容许应力范围内。变形结果98 m水头工况大于27 m水头工况,两种工况下封堵闸门 X、Y、Z 三个方向的最大变形分别为4.695 mm、-6.952 mm、-18.274 mm,98 m水头工况闸门门叶结构受弯产生的最大挠度与跨度之比为 1/758,满足规范规定的小于 1/750 容许挠度要求。

2.5 闸门流激振动试验

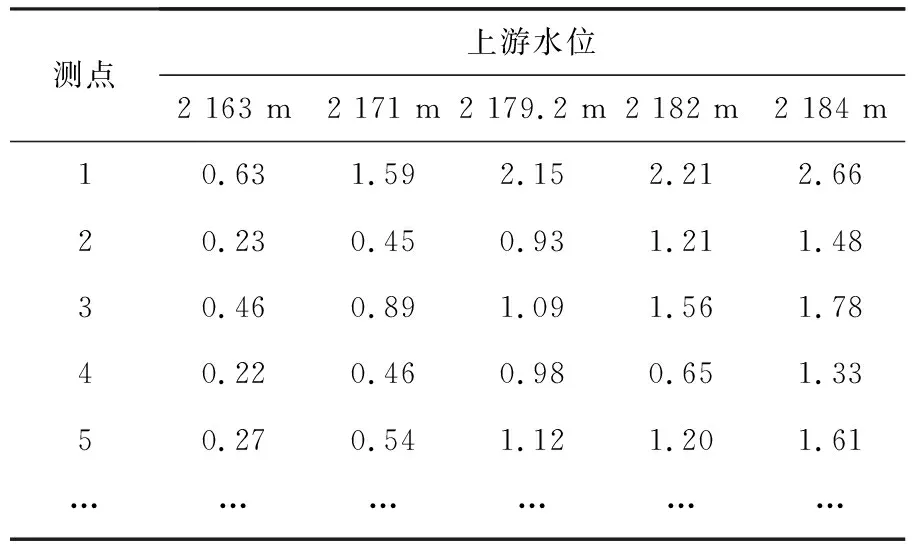

闸门流激振动试验分别测试上游水库数据显示,当水位高程分别为2 163 m、2 171 m、2 179.2 m、2 182 m 和 2 184 m,闸门开度0.1、0.2、0.3、0.5、0.8 时,在组合试验工况下能准确测出闸门代表性点位的动应力、振动加速度及振动位移响应的谱型。

2.5.1 闸门的动应力

试验共布置16个测点在各节门叶的主横梁翼缘板、主纵梁翼缘板上。试验结果反映在相同运行工况下,闸门动应力平均方根较大值主要出现在靠近闸门底缘部位测点。当闸门开度一定时,相同测点的动应力平均方根值随上游水位的升高有增大的趋势。本工程所采用闸门钢板其局部振动的按规范允许动应力值不大于20 MPa,实测闸门各测点动应力平均方根值均在较小值范围内,大部分测点的动应力平均方根值不超过1.50 MPa;

当上游水位为2 184 m,闸门开度为 0.3 时,门槽各测点动应力平均方根值最大为 2.66 MPa,动应力都在此容许范围内,且闸门门体动应力的主频在4.0 Hz 以下,属低频窄带谱型。闸门开度0.3时门槽各测点动应力平均方根值见表3。

表3 闸门开度0.3时门槽各测点动应力平均方根值 /kPa

2.5.2 闸门振动加速度及在振动位移响应

试验共布置6个测点在模型顶横梁翼、底缘模梁位置,测量闸门结构竖向、顺水流向及侧向的加速度响应。试验结果表明,在不同运行工况下,闸门底缘部位测点的振动值略大于其门顶部位的测点。闸门各测点振动加速度及振动位移平均方根值均在较小值范围内,当实测闸门各测点振动加速度平均方根最大值出现在上游水位 2 184 m、闸门开度0.5时,实测数据为181 mm/s2。

在闸门局开运行工况下,当振动位移平均方根最大值出现在为上游水位 2 184 m,闸门开度 0.3时,实测数据为103.6 μm,属微小振动;从闸门门体各测点动位移功率谱分析结果可知,闸门门体动应力的主频基本在 1.0 Hz 以下,属于低频窄带谱型。

3 结 语

研究结果表明:支承跨度达14.2m的超大型平面焊接钢闸门在动水局开(最大开度0.8 m)时,挠度、动应力、振动均在规范要求范围内;Ⅱ型门槽各工况、各测点的水流空化数均大于矩形方角门槽初生空化数0.684,平板闸门动水局开运行时门槽不会发生空化现象;同时也表明超大型平面焊接钢闸门动水启闭局开控泄可行。

鉴于金川水电站导流洞封堵闸门尺寸较大,以及它在运行中不可避免地有紊动水流,原型振动观测十分必要,观测不仅能指导安全运行,也能检验试验成果,在闸门实际运行时须进行闸门振动观测,避开振动较大开度,为闸门安全运行提供可靠保障。