两河口心墙防渗土料冬季制备工艺分析与技术措施

2022-01-24熊亮,张振

熊 亮, 张 振

(中国水利水电第五工程局有限公司,四川 成都 610066)

1 概 述

两河口水电站位于四川省甘孜州雅江县境内的雅砻江干流上,电站挡水建筑物为砾石土心墙堆石坝,砾石土设计填筑量441.14万m3,坝顶高程2 875 m,最大坝高295 m。心墙填筑所需砾石土料分别由上游亚中料场(运距26 km)、苹果园料场(运距28 km)、瓜里料场(运距35 km)、普巴绒料场(运距38 km)及下游西地料场供应,砾石土料除亚中B、C区直接开采上坝外,其他区域的土料均按要求比例掺砾后上坝。

工程地处青藏高原东侧边缘地带,属川西高原气候区,多年平均气温为10.9 ℃,极端最高温度为35.9 ℃,极端最低气温为-15.9 ℃。每年11月下旬至次年2月上旬为该地区的冬季,平均温度为1.8 ℃,无常年冻土。冬季昼夜温差较大,夜间低温时段局部土体会受冻而含冰晶,中午升温后冰晶受热一般会消融,土体则经受一冻融过程[1]。根据气温日交替变化过程可知,工程区属短时冻土区。

根据大坝总体分期填筑情况,冬季时段土料填筑压实方为121.98万m3(占总填筑量28%),折合料场开采自然方约86.21万m3。为确保大坝心墙土料冬季填筑工作的顺利进行、满足大坝施工节点工期要求、确保电站如期蓄水发电,需对各施工环节(开采、运输、掺配、填筑等)采取相应的冬季施工措施,以提高土料冬季期间填筑效率。

本文着重对亚中土料场A区土料冬季制备工艺过程进行研究分析,并提出经济合理的冬季土料制备工艺及其技术控制措施。

2 制备工艺分析

结合两河口水电站大坝工程防渗土料制备工艺过程及质量控制[2]要求,针对短时冻土区心墙防渗土料冬季开采、运输、掺配工艺[3]开展相关试验研究。

2.1 开采工艺

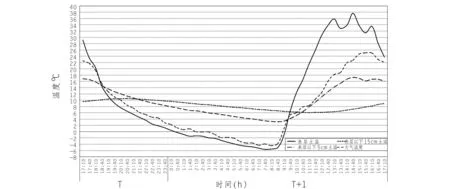

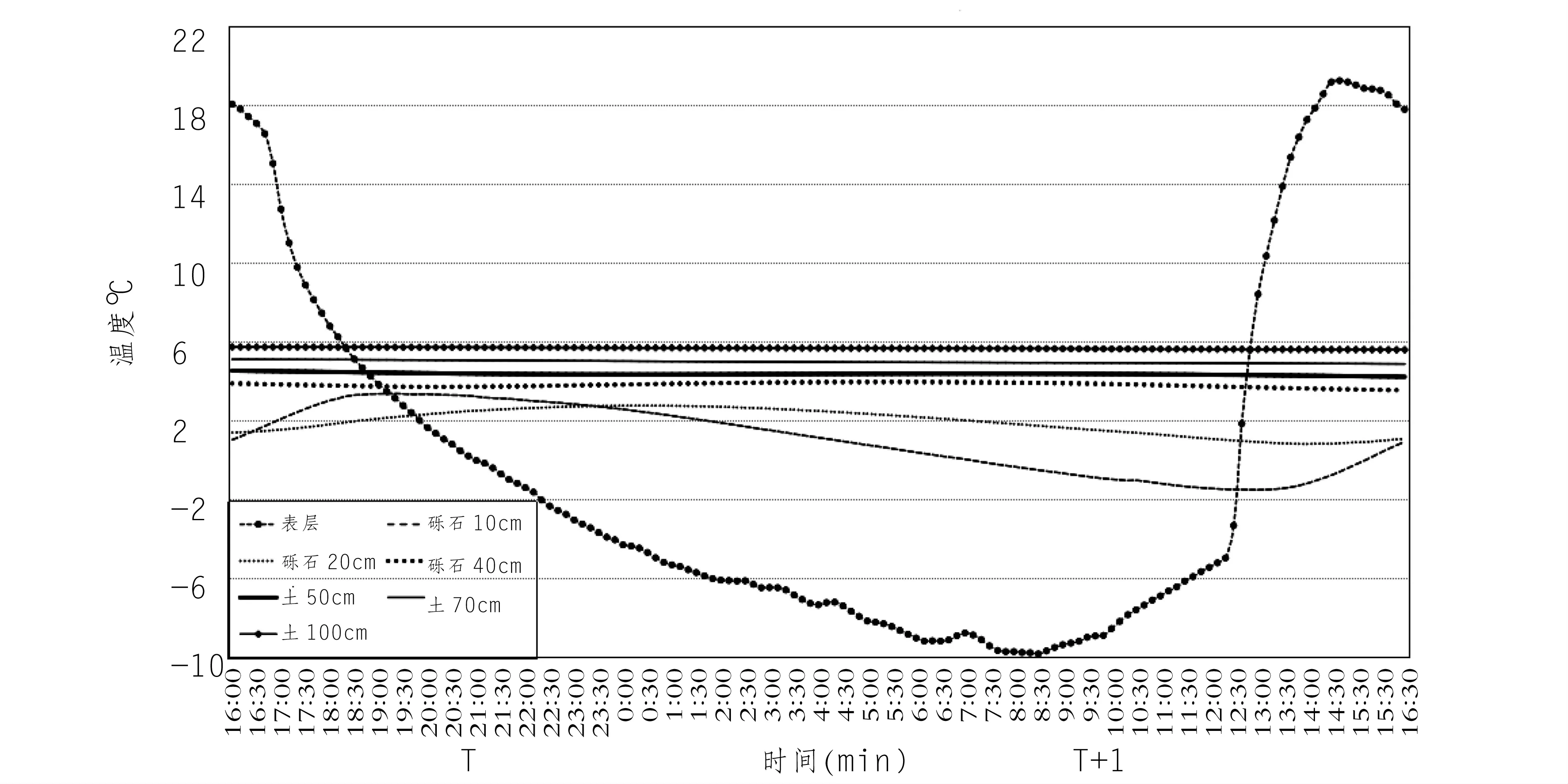

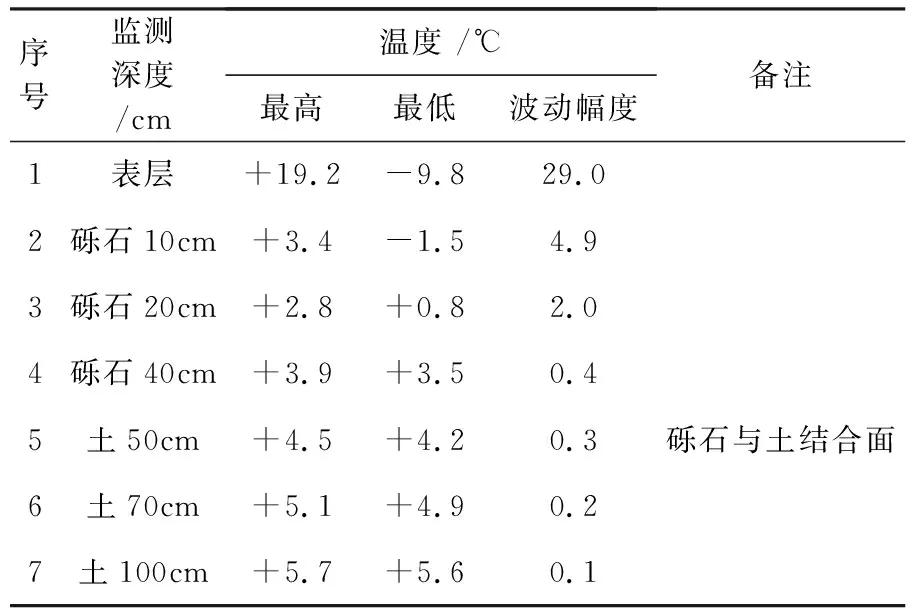

为找出大气温度变化与土料受冻深度的关系,模拟料场土料的开采过程对不同深度土温进行连续温度监测,从而确定料场土料开采工艺。试验过程中采用监测仪器对不同深度(表层、表层以下5 cm、表层以下15 cm)的土温及气温进行监测,土料开采工艺过程气温、土温温度监测情况见图1、表1。

图1 土料开采工艺过程气温、土温温度监测情况曲线图

表1 土料开采工艺过程气温、土温温度监测成果对比表

气温与不同深度的土温呈规律变化,表层土温与气温的变化规律最为接近,随着监测深度的加深,土温的变化幅度呈减小趋势。当气温在25.0 ℃~-4.5 ℃范围变化时,对应的表层、表层以下5 cm、表层以下15 cm处的土温变化范围分别为37.6 ℃~-5.7 ℃、17.2 ℃~3.1 ℃、10.5 ℃~6.0 ℃。当最低气温为-4.5 ℃时,对应的土温为6.7 ℃,温差为13.2 ℃。

2.2 运输工艺

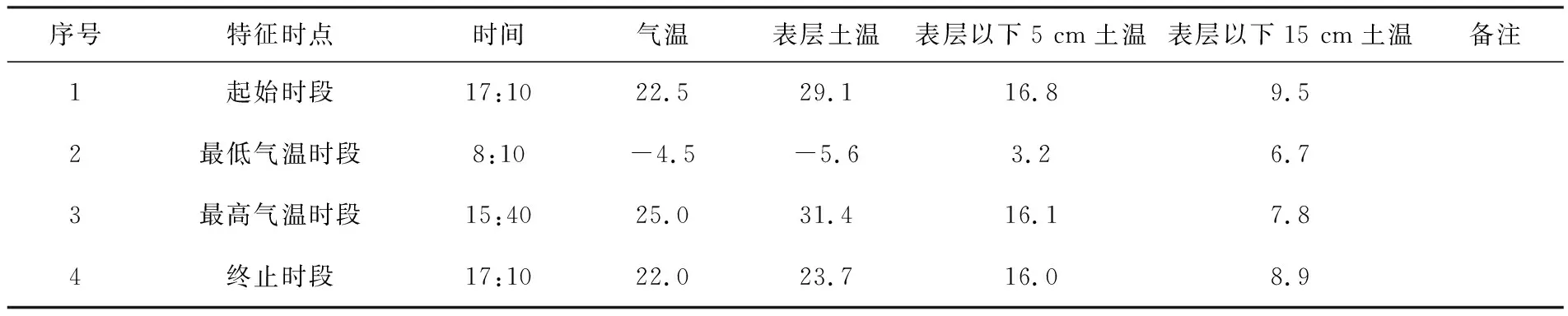

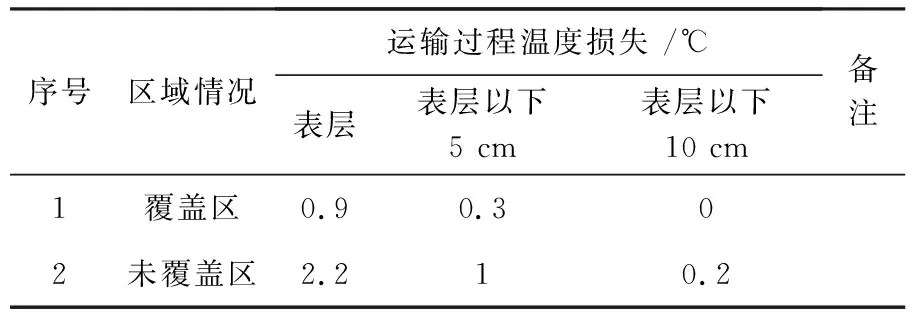

为了解负温、长运距(运输距离约26 km)条件下土料运输上坝过程中温度变化规律,确定土料运输过程中的温度损失,对土料运输环节进行了温度监测。土料运输环节温度监测分两个试验区进行,分别为车厢顶部覆盖保温材料及车厢顶部不覆盖保温材料的温度监测,保温材料为防雨布。通过两个试验区的温度监测成果确定,土料运输过程中需采取温控措施。未覆盖区土料运输过程温度监测变化关系曲线、覆盖区土料运输过程温度监测变化关系曲线、土料运输过程温度监测成果对比分别见图2、3及表2。

表2 土料运输过程温度监测成果对比表

图2 土料运输过程温度监测变化关系曲线图(未覆盖区)

注:土料运输路线上需穿过数个短交通洞,气温变幅较大。图3 土料运输过程温度监测变化关系曲线图(覆盖区)

不同深度的土温随着运输时间的增加总体呈降低趋势,监测深度加深后土温变化幅度降低,当达到一定深度后实现小区域的土温平衡,当覆盖区深度大于10 cm时未出现温度损失。保温覆盖运输区较未覆盖区相同监测深度的温降明显偏小,两个试验区表层、表层以下5 cm、表层以下10 cm温降偏差分别为1.3 ℃、0.7 ℃、0.2 ℃,试验结果表明采用土料在负温、长运距运输条件下采用保温材料覆盖具有显著保温效果。

3.3 掺配工艺

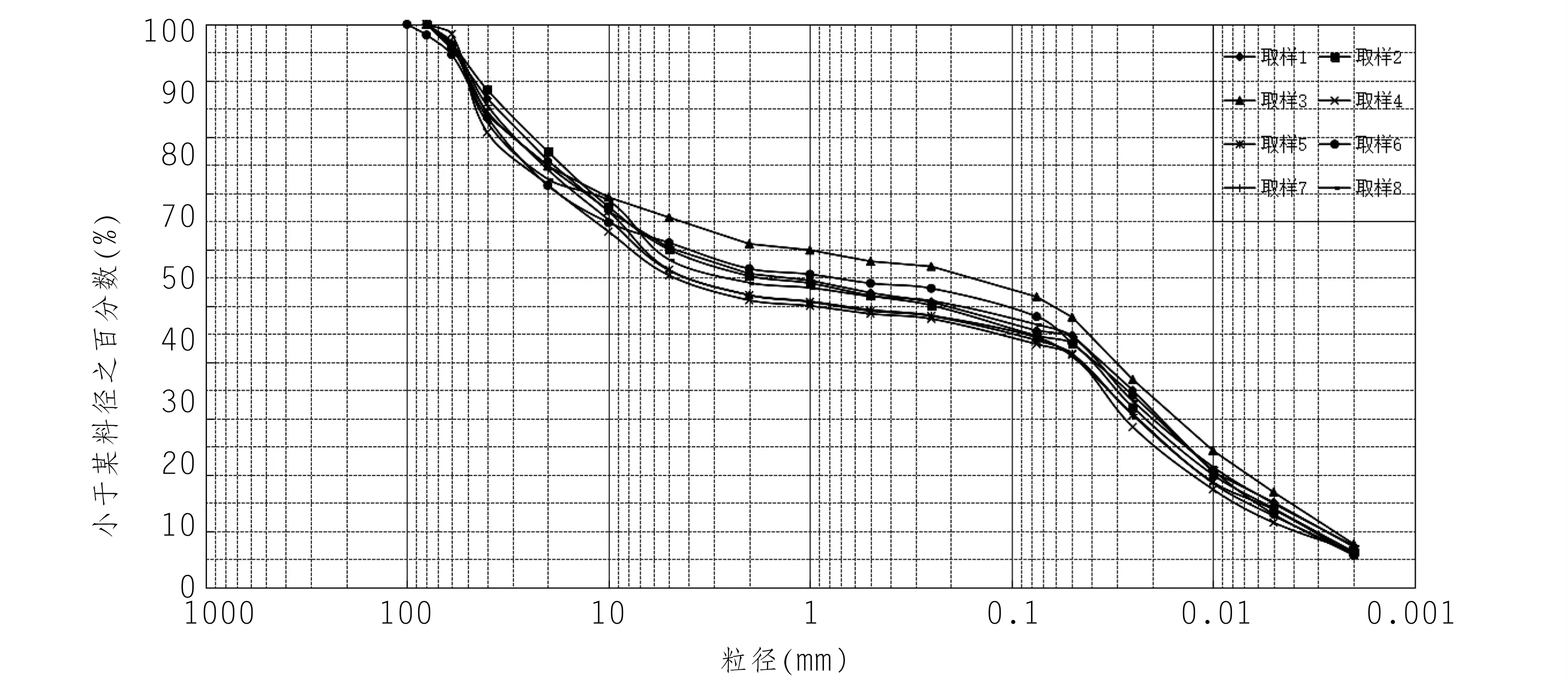

常规砾石土料掺配均通过“平铺立采”的工艺获取,铺料方式为“先粗后细”,即砾石料在下,土料在上,以此进行互层铺筑。受冬季低温的影响,顶部土料易与外界冷空气发生温度交换,造成顶部土料受冻。为减缓土料直接与外界冷空气间的热交换过程,通过调整掺砾土料和砾石料铺料工艺,即“先细后粗”的铺料方式监测土料在低温状态下的变化规律,同时分析对掺拌后砾石土料级配均匀性有无影响。调整砾石土料掺配工艺后的土料掺配温度变化均匀性关系曲线、砾石土料颗粒级配曲线和土料掺配环节温度监测成果对比分别见图4、5、表3。

图4 土料掺配温度变化均匀性关系曲线图

图5 砾石土料掺配颗粒级配曲线图

表3 土料掺配环节温度监测成果对比表

调整掺配工艺后,冬季负温条件下采用砾石在掺配料堆表面进行临时保温,当表层最低温度为-9.8 ℃时,对应的土温为+4.4 ℃,温差为14.2 ℃,说明采取砾石在上的铺料方式对土料有良好的保温效果。随着监测时间的增加,砾石下部不同深度处土料之间产生了热交换过程,并使土温逐渐趋近于恒温。砾石土料在调整掺配工艺后其颗粒级配仍满足要求,进一步说明调整砾石料和土料的铺料顺序方式兼具保温效果和掺配质量的双重控制指标要求。

3 技术控制措施的确定

上述分析表明,土料自料场开采到上坝填筑前,其温度是一个不断损失的过程,现阶段暂无法达到对大规模运输土料进行主动增温的目的,因此,需从被动保温的角度出发,尽可能提高土料开采的初始温度、减少运输和掺拌环节温度损失。根据上述短时冻土区开展的土料开采、运输、掺配等系列制备工艺研究[4],并结合工程区气候特点及冬季土料施工技术要求,制定了短时冻土区防渗土料冬季施工技术控制措施。

3.1 土料开采技术控制措施

土料开采环节是提高土料初始温度的唯一渠道,本环节应尽量控制土体内部温度与外界气温的温差,减少热交换频次,冬季土料开采工艺技术控制措施如下:

(1)结合料场气象预报资料,冬季土料开采时段应选取在白天正温时段进行,开采区宜选择在阳面(日照区域)进行土料开采。

(2)结合料场复查阶段确定的覆盖层剥离深度(一般为15~25 cm),土料场冬季开采施工时,覆盖层应随土料的开采同步进行剥离,同时应加强剥离料的质量控制,以提高开采土料的初始温度和料场土料的利用率。

(3)为避免开挖面与大气暴露范围较大,料场开采施工过程中应采用小范围集中开挖的方式进行,不宜采用大面积开采的方式。

3.2 土料运输技术控制措施

由于上游料场距离掺拌场运输距离较远,土料运输过程也是温度损失的一个重要环节,本环节主要以保温来减少温度损失为主要目的,冬季土料运输技术控制措施如下:

(1)为降低长距离运输带来的填筑料温度损失,在运输车辆车厢顶部应采用保温材料(土工布或防雨布)覆盖的保温措施,保温材料覆盖过程中应与车厢牢固固定,避免运输过程中出现脱落现象。

(2)运输时段应选择在正温时段进行,尽量减少运输环节的温度损耗。

3.3 土料掺配技术控制措施

土料掺配环节是冬季土料制备过程中温度损失最为严重的一环,掺配主要包含砾石料与土料的互层备料、正铲切料、举高、自然下降以此循环掺配3遍、成品料临时覆盖等,因此,须在各环节内做好保温措施,冬季土料掺配技术控制措施如下:

(1)冬季时段应在不改变已有“平铺立采”工艺参数基础上调整砾石料和土料铺料顺序,采用“先土后砾”即砾石在上的分层铺料工艺,并采用砾石将备料堆四周进行进行防护。分层铺料过程中应合理组织资源、规划掺配场地,确保负温来临前掺配区砾石料层全部铺料完成(铺料厚度到达50 cm),对下层及四周土料实现全覆盖保温。采用此方式可有效降低保温材料的使用并减少人工投入。

(2)结合掺配场气象预报资料,提前选择适宜的土料掺配时段,同时对相应的机械设备进行合理配置,以确保有限掺配时段成品砾石土料的产出。

(3)待掺配料(土料、砾石料)及掺配合格后的砾石土料装运均应选择在正温时段进行。掺合场地宜选择在向阳、背风的位置。

(4)冬季心墙料掺配生产宜尽量与现场填筑同步进行,采用边填筑边掺配的方式进行,避免掺配料长时间储存及增加工艺过程后造成温度损失。

(5)掺配后的成品砾石土料长时间不使用时,应采用土工膜进行覆盖保温,以保证土料上坝前的温度。

(6)掺配料装车过程中对冻结土料应进行剔除,避免负温土料运输上坝填筑。

4 结 语

通过对短时冻土区[5]心墙土料冬季制备工艺过程的分析,得到以下结论:

(1)冬季施工作业期间调整掺砾、土料的铺料工艺,对土料具有良好的保温效果,在极端负温条件下(-10 ℃左右),砾石下部的土体温度能够维持稳定,不随外界气温的变化而发生改变。

(2)冬季施工时,应加强施工区气象预报监测,结合气象预报情况选择合理的温控措施。正温施工时段应合理进行施工资源配置,提高各工艺过程的有效施工时间。

(3)结合现有的施工工艺技术,应加强各环节的施工质量控制,重点加强温度监测,避免出现冻土上坝现象。