液压混合动力汽车自动怠速系统控制策略

2022-01-23高攀科程光威李红宇

路 颜, 高攀科, 程光威, 李红宇

(1.陕西铁路工程职业技术学院 城轨工程学院, 陕西 渭南 714099;2.三门峡速达交通节能科技股份有限公司 研发部, 河南 三门峡 472000)

引言

液压混合动力汽车作为混合动力技术的一个重要分支,具有良好的经济性和排放性,已经受到越来越多国家和汽车研究机构的重视[1]。该类型汽车采用液压蓄能器作为辅助动力源,工作过程中蓄能器本身具有可回收制动能量、工作可靠、寿命长等优点,故液压混合动力汽车作为新能源汽车之一有很大的发展空间,目前该类型汽车主要用于中小型城际巴士及军用车辆等。巴士在城际间往返过程中自动怠速时间大概占总运行时间的30%[2],而液压混合动力汽车在自动怠速阶段出工不出力,即发动机依然在运转而车速逐渐减小,这样势必会造成能量的损耗,故减小发动机自动怠速时的输出功率以实现节能降耗受到越来越多学者的关切。李顺等[3]设计了一种基于发动机功率匹配的自动怠速控制模式,但发动机高低速切换时间过长。王聪聪等[4]采用调整油门开度来实现自动减速调节控制,减少了10%左右的能量损耗。由于发动机的响应速度慢,无法快速实现高低速的切换,故影响自动怠速系统进一步节能减耗[5-6]。本研究针对串联式液压混合动力汽车,提出采用电液泵结合蓄能器的自动怠速系统替代传统发动机-泵组自动怠速系统,通过建立分段控制策略,充分利用蓄能器作为应急能源可在短时提供动力的特点,并结合所搭建试验平台进行节能试验研究,结果表明:该自动怠速系统在分段控制策略下,比传统自动怠速系统的效率提高了5%左右。

1 串联式液压混合动力汽车结构与原理

如图1所示为串联式液压混合动力汽车的结构原理图,由图1可以看出,串联式液压混合动力汽车由发动机、油泵、高压蓄能器、 双向变量泵/马达(P/M)及储油箱等组成。发动机直接与油泵相连接, 通过管路连接到P/M, 使发动机与车辆负载相分离, 提高了发动机工作效率。具体工作原理为:正常行驶过程中P/M 工作于马达模式,由发动机驱动油泵,通过将泵出的液压能转化为机械能驱动汽车行驶或加速,必要时可由蓄能器与油泵同时供油,以备爬坡或进一步加速使用;当汽车制动时,P/M 工作于油泵模式,将油液由储油箱泵出到蓄能器进行储存,实现机械能转化为液压能的过程;当汽车怠速时,由发动机带动油泵独立驱动汽车降速行驶。

图1 串联式液压混合动力汽车结构原理图

2 电液泵的结构与原理

本研究介绍一种轴向柱塞式电液泵,其电动机与液压泵共轴、共壳体,结构更加紧凑,与传统的利用联轴器将电动机与液压泵相连接的泵组相比,具有更低的机械磨损及更高的总效率,该电液泵的结构简图如图2所示。

图2 电液泵结构简图

该泵的工作原理类似于一般的斜盘式柱塞泵,也是由配流盘组件、滑靴组件及柱塞组件等组成。不同的是将泵轴与电动机转子进行了高度融合,电动机原理类似于永磁同步电机原理,工作过程中通过接线座为定子绕组供电,进而产生旋转磁场切割转子绕组,当转子绕组在电磁感应原理下产生感应电流时,转子在电磁转矩作用下运转起来,同时转子内的柱塞亦会随着转子的转动而做往复运动,进而实现泵的吸排油过程。内泄漏的油液则会积聚在壳体内,通过回油口流回油箱并带走大量的热,以降低油温,保障电液泵正常运行。

3 能量转化效率分析

为了准确得到电液泵的能量转化效率,并与传统的发动机-泵组在油隙损耗、容积效率、机械效率、电磁效率、总效率等方面进行对比,特选择相关主要计算参数如表1所示。

表1 相关主要计算参数列表

3.1 油隙损耗

电液泵输入总功率为:

P0=QTp1+Pm+Pe

(1)

式中,QT—— 理论流量

p1—— 负载压力

Pm[7]—— 机械损耗功率

Pe[8]—— 电磁损耗功率

机械损耗Pm为:

Pm=Pc+Pv+Pb

(2)

式中,Pc—— 库仑摩擦损耗功率

Pv—— 黏性摩擦损耗功率

Pb—— 滚动摩擦损耗功率

库仑摩擦损耗功率Pc[9]为:

(3)

式中,R1,R2—— 配流盘内封油带内外半径

R3,R4—— 配流盘外封油带内外半径

Rc—— 配流盘凹槽分布圆半径

μc1—— 库仑摩擦因数

ω—— 转子角速度

p0—— 电液泵入口压力

黏性摩擦损耗功率Pv[10]为:

(4)

式中,Rr—— 转子半径

L—— 转子长度

δg—— 定转子间的油隙厚度

μ—— 油液动力黏度

油液黏度μ[11]为:

μ=μ0exp[αp1-λ(th-t0)]

(5)

式中,μ0—— 油液在t0时的动力黏度

α—— 油液的黏压系数

λ—— 油液的黏温系数

th—— 油液温度

t0—— 常温(25 ℃)

滚动摩擦损耗功率Pb[12]为:

(6)

式中,μb—— 滚柱轴承摩擦因数

db—— 轴承内径

电液泵输入总功率中的电磁损耗功率Pe为:

Pe=PFe+PCu+Ps

(7)

式中,PFe—— 铁芯损耗功率

PCu—— 线圈铜损耗功率

Ps—— 杂散损耗功率

其中铁芯损耗功率PFe[13]为:

(8)

式中,P10/50—— 电枢损耗功率

f—— 转子绕组磁场频率,f=nx/60

n—— 转子转速

x—— 磁极对数

Kt,Kj—— 工艺系数

Gt1,Gj1—— 转子齿、转子轭的质量

Btld,Bjld—— 定子齿、定子轭的磁通密度

定子线圈铜损耗功率PCu[14]为:

PCu=mI2R

(9)

式中,m—— 电动机相数

I—— 电动机相电流

R—— 线圈电阻

杂散损耗功率Ps为:

(10)

式中,IN—— 额定相电流

PN—— 额定功率

油隙损耗Lg为油隙黏性阻尼功率Pv在输入总功率P0中的比重,故有:

(11)

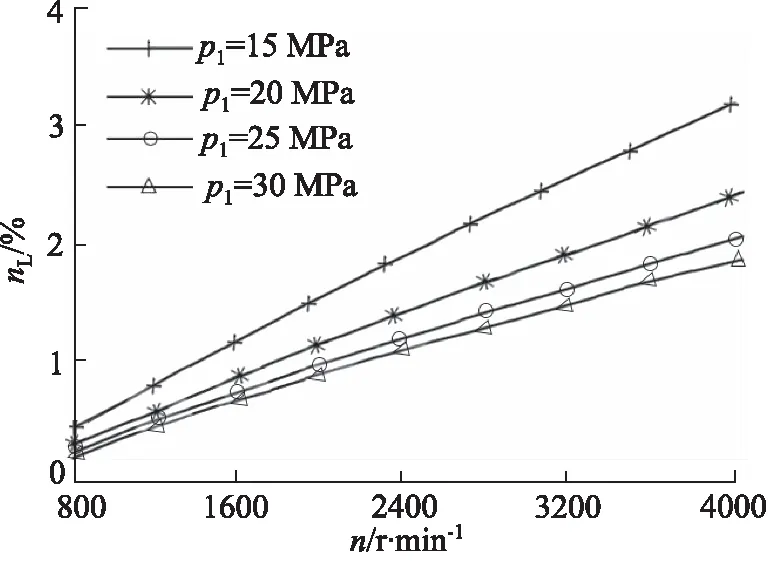

如图3、图4所示为油液温度在48 ℃时,分别在等压力、等转速条件下,定子与转子间的油隙损耗变化情况。

图3 油隙损耗nL与转速关系曲线图

图4 油隙损耗nL与负载压力关系曲线图

由图3和图4所示曲线可以看出,电液泵的油隙损耗与转速成正相关关系。而油液压力增大,油隙损耗则减小,当油温为48 ℃,压力为30 MPa,转速为4000 r/min时,电液泵的油隙损耗为1.81%。

如图5所示为等压力、等转速条件下,油隙损耗随温度的变化关系曲线。

图5 油隙损耗nL与温度关系曲线图

油隙损耗是油液黏性损耗的一种反映,随着油温的升高,油液黏性减小,故由图5可以看出,油隙损耗与温度是反相关关系。由式(4)可看出,增大定转子之间的厚度可减小油隙损耗,但需考虑厚度增大对电磁驱动能力的影响。

3.2 效率分析

电液泵容积效率为:

(12)

式中,Qv为流量损失。

机械效率为:

(13)

电磁效率为:

(14)

电液泵总效率为:

(15)

如图6所示为电液泵在温度48 ℃、压力30 MPa条件下各效率随转速变化的关系曲线。

图6 效率与转速关系曲线图

由图6可以看出,电磁效率、容积效率随着转速的增大逐渐增大,而转速增大的同时势必会增大机械损耗,故机械效率呈现下降趋势,总效率在变化过程中先升后降,存在极大值点,当超过此极大值点后,总效率主要受机械效率的影响,会随着机械损耗的增大而直线下降。

如图7所示为电液泵在温度48 ℃,转速4000 r/min条件下各个效率随压力变化的关系曲线。

由图7可以看出,电磁效率、机械效率随着压力的增大逐渐增大,而压力增大的同时势必会增大泵的容积损失,故容积效率呈现下降趋势,总效率在变化过程中先升后降,存在极大值点,当超过此极大值点后,总效率主要受容积效率的影响,会随着容积损失的增大而直线下降。

图7 效率与压力关系曲线图

如图8所示为电液泵在转速4000 r/min、压力30 MPa 条件下各效率随温度变化的关系曲线。

图8 效率与温度关系曲线图

由图8可以看出,温度对电磁效率几乎没有影响,而随着温度升高,油液黏性下降,势必会增大泵的容积损失,但定转子间的机械损耗会减小,故泵的容积效率逐渐减小而机械效率逐渐增大,总效率在变化过程中存在极大值点,当超过此极大值点后,总效率主要受容积效率的影响,会随着容积损失的增大而直线下降。经计算可知,油液温度在65 ℃时泵的总效率达到极大值的82.5%。

通过计算得到,电液泵在油温48 ℃、转速4000 r/min、压力30 MPa时的电磁效率为97.8%,机械效率为89.9%,容积效率为92.5%,总效率为81.5%。

3.3 对比分析

通过以上分析可知,电液泵的油隙损耗占输入总功率的1.81%,相同条件下发动机-泵组油隙损耗占输入总功率的1.62%,故同等条件下电液泵油隙损耗较大。但电液泵的高度融合结构规避了发动机风扇散热损耗及发动机与联轴器之间的摩擦损耗,这两部分损耗在发动机-泵组的输入总功率中可占到6%~11%,完全大于电液泵流道结构和液压油流动状态等造成的散热损耗、机械损耗及电液泵本身的油隙损耗之和。轴向柱塞式电液泵在温度48 ℃、转速4000 r/min、压力30 MPa时的总效率为81.5%,与之对应的发动机-泵组的总效率约在71%~76%之间[15-16],相关对比曲线如图9~图12所示。综上所述,电液泵的能量转化效率明显优于发动机-泵组。

图9 不同转速下油隙损耗nL曲线(30 MPa)

图10 不同压力下油隙损耗nL曲线(4000 r/min)

图11 不同转速下总效率曲线(30 MPa)

图12 不同压力下总效率曲线(4000 r/min)

4 自动怠速系统工作原理

自动怠速液压系统结构原理图如图13所示,传统自动怠速系统是依靠发动机实现高低速的切换,本研究所述自动怠速系统采用变频器控制电液泵,利用电液泵本身低损耗、高效率的工作特性及泵出口处电磁换向阀、蓄能器、压力传感器的相互作用实现自动怠速。具体工作过程为:电磁换向阀与蓄能器相连接,压力传感器用来检测外部负载压力,自动怠速时,对蓄能器充压以适应外部负载压力的变化,此时电液泵的转速可降为整机能耗的最低点,从而在自动怠速过程中实现节能减耗;取消自动怠速过程中,当电液泵转速不足时,亦可利用蓄能器建立起适应外部负载变化的压力。

图13 自动怠速液压系统结构原理图

5 系统分段控制策略研究

自动怠速系统控制策略的关键点是电液泵转速的高低切换,对于减速过程,实现节能减耗是控制策略的核心,而自动怠速系统转速的高低是影响能耗的主要因素。对于增速过程,实现快速、平稳的由怠速过渡到正常运行是控制策略的核心。故可设系统一级怠速转速为750 r/min,二级怠速转速为450 r/min,设计系统分段控制策略流程图如图14所示。

图14 系统分段控制策略流程图

流程图中先导控制信号Δpc为先导控制器两端的压力差,即Δpc=pi1-pi2,其中pi1为先导控制器一端压力,pi2为另一端压力。

5.1 一级自动怠速控制策略

系统一级自动怠速采用负载最大适应性控制,即利用电液泵和蓄能器共同适应外部负载的压力变化,利用压力传感器实时检测蓄能器出口端压力pi3及执行器两端的最大压力pL=max {pi4,pi5},其中pi4,pi5分别为执行器两端的压力,依据蓄能器设置的压力判断阈值Δpa进行最大负载适应性控制,具体控制过程如下:

当|Δpc|<Δpa且t≥Tc1时,控制器通过变频器调节电液泵的目标转速nt为750 r/min,其中t为自动怠速时间,Tc1为一级自动怠速设定时间;

若(pi3-pL)>Δpa,则只须蓄能器出口端压力与外部负载压力相适应即可,多余压力油可供其他回路使用,系统进入二级自动怠速判断环节;

若(pi3-pL)<-Δpa,则电磁换向阀1接通,电磁换向阀2关闭,电液泵为蓄能器充液,使蓄能器出口端压力与外负载最大压力相适应,此时电磁换向阀1关闭,电磁换向阀2接通,使电液泵通过多路换向阀的中位机能卸荷,系统进入二级自动怠速判断环节;

若-Δpa≤pi3-pL≤Δpa,则蓄能器出口端压力与外负载最大压力相适应,系统进入二级自动怠速判断环节。

电磁换向阀的通断信号控制策略如下:

当(pi3-pL)<-Δpa时,C1=C2=1;

当(pi3-pL)≥-Δpa时,C1=C2=0。

5.2 二级自动怠速控制策略

二级怠速过程中无需满足蓄能器出口端压力与外负载最大压力相匹配的要求,电液泵的转速直接降为整机能耗的最低点,实现节能减耗。当系统进入一级自动怠速环节,若自动怠速时间t大于二级自动怠速设定时间Tc2,即当|Δpc|<Δpa且(t-Tc1)≥Tc2时,系统直接进入二级自动怠速环节,控制器通过变频器调节电液泵的目标转速nt为450 r/min。

5.3 取消自动怠速控制策略

若|Δpc|≥Δpa,则系统进入正常工作环节,此时由电液泵与蓄能器共同匹配外负载的压力变化,即由电液泵和蓄能器同时为执行器供油,驱动执行器动作。

由于蓄能器具有吸收压力缓冲,减小流量脉动的作用,故电液泵供油管道的压力缓冲及流量脉动可以忽略不计。此时执行器所需流量与电液泵和蓄能器所供流量相匹配,满足如下关系式:

Qz=Qp+Qa

(16)

式中,Qz—— 执行器工作腔所需流量

Qp—— 电液泵输出流量

Qa—— 蓄能器输出流量

6 试验研究

为了研究并验证自动怠速系统的节能特性,搭建自动怠速系统试验平台如图15所示。

图15 自动怠速系统试验平台

6.1 分段控制策略试验

如图16所示为分段控制策略试验分布图。可以看出,自动怠速系统分为一级自动怠速、二级自动怠速和取消自动怠速3个阶段。工作过程中系统不仅由先导控制器与计时器控制,而且还须由压力传感器实时检测蓄能器出口端及执行器两端的油液压力,依据分段控制策略最终决定系统的工作模式。若整机控制器给先导控制器一个较小的压力信号,则电液泵开始运转,并在900 r/min转速下工作,当第9秒时,取消整机控制器压力信号,此时执行器停止工作,系统进入自动怠速环节;当在第18秒,即Δt=9 s时,整机控制器发出信号将电液泵转速降为750 r/min 左右,系统进入一级自动怠速环节;当执行器继续停止工作30 s,即系统继续自动怠速30 s,则整机控制器将电液泵转速降为450 r/min,进一步节能减耗,此时系统进入二级自动怠速环节;当在第54秒,即Δt=45 s时,整机控制器给先导控制器一个较大的压力信号,则系统取消自动怠速,电液泵恢复至目标转速。

图16 分段控制策略试验分布图

6.2 系统节能试验

针对一级自动怠速到二级自动怠速区间段,即t为9~45 s时间段,对系统无自动怠速、发动机-泵组自动怠速及电液泵结合蓄能器自动怠速进行节能试验研究,油泵消耗能量曲线如图17、图18所示。

图17 油泵消耗能量曲线图

图18 油泵45 s后消耗能量曲线图

由图17可以看出,无自动怠速系统消耗能量约为40.186 kJ,发动机-泵组自动怠速系统消耗能量约为25.292 kJ,电液泵结合蓄能器自动怠速系统消耗能量约为23.281 kJ,两种自动怠速系统相较于无自动怠速系统节能效率分别提高了37.1%和42.1%。图18则可以看出电液泵结合蓄能器自动怠速系统与发动机-泵组自动怠速系统在第45秒时消耗能量非常接近,但可看出随着时间推移电液泵结合蓄能器自动怠速系统具有更高的节能效率。

7 结论

针对串联式液压混合动力汽车自动怠速时的节能减耗问题,提出一种采用电液泵结合蓄能器的自动怠速系统替代传统发动机-泵组自动怠速系统,通过分析计算电液泵在油温48 ℃、转速4000 r/min、压力30 MPa 时的油隙损耗和总效率,计算结果证明该泵比传统发动机-泵组有更低的机械损耗和更高的总效率。利用建立的分段控制策略及蓄能器作为应急能源可在短时提供动力的特点,结合所搭建试验平台进行了节能试验研究,结果表明:采用电液泵结合蓄能器的自动怠速系统,在分段控制策略下,比发动机-泵组自动怠速系统的效率提高了5%左右。