基于PLC控制的装配机器人的设计

2022-01-22袁云刘炜

袁云,刘炜

(江苏省洪泽中等专业学校,江苏淮安,223100)

1 基于PLC控制的装配机器人总体设计

通常情况下,机器人主要由以下三部分组成:控制部分是机器人的核心组成部分,其主要功能是接收和发送信号、协调各个部分功能,控制部分的设计直接影响着机器人的操作精度和灵敏度;传感部分的主要功能是用于反馈机器人运行状态及位置,其运行载体是红外传感器,在系统运行过程中利用多个红外传感器检测信息,并将其感受到信息遵循一定的规律和要求转化为系统所需的电信号或其他形式信号,从而满足机器人系统中信息的存储、处理、转化、控制等多方面需求;机械部分是装配机器人实现抓取、旋转等功能的关键,机械力学为机械部分的设计提供了丰富的理论依据。图1为本文所提出的基于PLC控制的装配机器人总体设计。

图1 基于PLC控制装配机器人的总体设计

其中,以PLC控制器作为装配机器人的控制部分,在装配机器人运行过程中,利用PLC控制器对伺服电机下命令,从而实现机器人的各种翻转、移动、抓取等功能。此外,机器人还可以利用Wifi模块连接控制面板,便于工作人员通过触控面板,就能实现对翻转机器人的监控、操作和干预等诸多功能。

2 基于PLC控制的装配机器人中机械部分设计

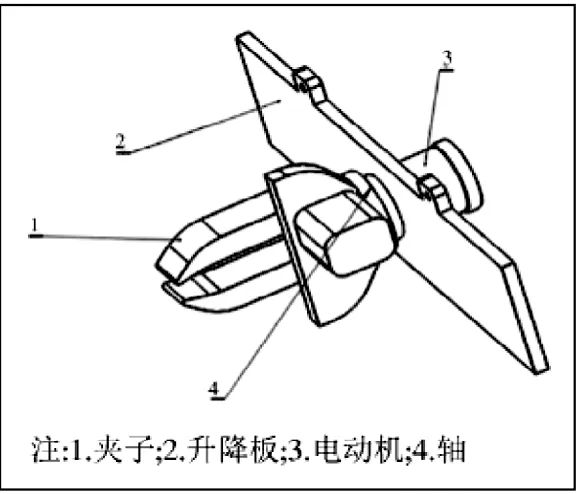

2.1 装配机器人中抬升部分设计

在抬升部分设计过程中,我们使用的材料是电动机(1部)、升降板(1 个)、轴(1 根)、轮槽(4 个)、导轨槽(2 条)、钢索(2条)等。首先将2个轮槽利用轴连接的电动机上,当电动机开始转动时,就能带动轮槽进行运动。接着在保持一定间距的基础上,将另外2个轮槽安装到机体顶部,为升降板与钢索的连接提供有力支撑。然后,将2条钢索焊接到升降板的顶部。为了给升降板提供一个固定运动的支撑,我们将升降板嵌入到导轨槽中,将电动机两边的轮槽连接到钢索上,依靠物理拉升力抬升车架。

图2 装配机器人整体结构设计

2.2 装配机器人中夹取部分设计

在装配机器人中夹取部分的设计过程中,我们使用的材料是电动机(1 部)、夹子(2 个)、轴(2 根)、齿轮(3 个)。如图所示。首先,将1个齿轮安装在电动机上,并与2根轴相匹配,接着将轴安装到夹子上,当电动机正向运转时,2个夹子张开饶轴转动;当电动机反向运转时,2个夹子闭合抓住物件。

图3 装配机器人中夹取部分设计

2.3 装配机器人中旋转部分设计

在装配机器人旋转部分的设计过程中,我们使用的材料是轴(1根)和电动机(1部)。首先在升降板上钻一小孔,小孔大小与轴大小保持一致,并将轴穿过小孔,值得注意的是在钻孔时要留有一定的间隙以确保轴在穿过小孔后还能进行旋转;接着将电动机安装在轴的一端上,并固定在升降板上;然后将机械爪的后部与轴的一端焊接起来,这样当电动机开始工作时,就能带动轴的运动,进而带动轴上的机械爪也进行运动,从而完成了旋转部分的设计。

3 基于PLC控制的装配机器人中控制部分设计

装配机器人控制系统是一个机电一体化的系统,需要保证装配精度的前提下,在指定的时间内完成装配工作,同时,还需要满足一些特殊的要求,以确保控制系统的安全性、通信设备的可靠性、人工操作的简便性。本文所设计的基于PLC控制的装配机器人,是在传统机器人基础上增添了“翻转”功能,对于控制系统的处理上,主要采用PLC在伺服电机上的应用,其中,伺服电机是自动控制系统中的执行部分。同时,在装配机器人的设计中增添了红外传感模块,其主要目的是实现对翻转机器人的实时定位和监控。当工作人员利用触控面板下达装配机器人运行指令后,Wifi模块将指令信号发送给PLC控制器,并利用红外传感模块对伺服机的运行状态进行初始化和实时监控。由于在本文设计中,我们在装配机器人的机械爪和机架上配备了多台红外传感器,所以,红外传感器一旦检测的车架进入后,就会发送信号给PLC控制器,在经过程序梯度图计算之后,就会发送升起、下降的命令给抬升伺服电机,在接收到指令后,伺服电机开始正反转;红外传感器一旦发现机械爪与车架对齐时,就会将车架相关信息反馈给PLC控制器,开启伸缩伺服电机,按照机械爪的前进或后退指令进行操作;发现机械爪触碰到车架时,将车架相关信息反馈给PLC控制器,开启抓取伺服电机,按照抓取指令进行操作;发现抓取伺服电机抓取到车架后,将车架相关信息反馈给PLC控制器,PLC控制器根据信号反馈情况,开启旋转伺服电机,根据旋转指令进行正反转。此外,工作人员利用触控面板可实现对装配机器人整个运行状态的实时监控和操作,一旦发现问题,就可以直接通过Wifi模块将停止指令发送给PLC控制器,若没有问题,装配机器人将会按照上述过程进行循环操作,从而可以完成一个流水线生产的自动化工作流程。

3.1 装配机器人的自检过程

当基于PLC控制的装配机器人接通220V/380V的电源之后,机器人的自检功能自动开启,在这一过程中,红外传感器与PLC控制器保持通信状态,PLC控制器同时发送指令给抬升、抓取、伸缩和旋转伺服电机。接着,红外传感器将升降板位置信息和机械爪的初始状态反馈给PLC控制器,PLC控制器在经过程序梯度图计算之后,将相关信息发送给伺服电机,当伺服电机接收到PLC控制器发送的指令后,就自动运动到指令的坐标,开始自检工作,自检结束后,等待红外传感器对车架信息的反馈,执行相应的指令。

3.2 装配机器人的运行过程

当红外传感器检测到车架进入工作区间后,将车架相关信息反馈给PLC控制去,PLC控制器控制抬升伺服电机进行正转,在此过程中,抬升伺服电机的正转带动钢索运行,使得升降板下降,当红外传感器检测到升降板与车架平行时,就会信息反馈给PLC控制器,PLC控制器发送指令使得抬升伺服机停止工作;同时PLC控制器控制伸缩伺服电机进行正转,在此过程中,伺服电机带动机械爪向前运行,当红外传感器检测到机械爪内侧碰撞到车架时,就会发送信息给PLC控制器,从而使得伸缩伺服机停止工作,同时,PLC控制器控制抓取伺服机正转。

在本文所设计的基于PLC控制的装配机器人中,为了避免因为机械爪对车架压力过大而造成的安全隐患,所以,我们增加了“压力传感器”。利用压力传感器对机械爪对车架的压力进行检测,当压力值超过系统预设值,传感器就会将压力值信息反馈给PLC控制器,PLC控制器发送指令使得抓取伺服电机停止工作,然后接通抬升伺服电机,抬升伺服电机收到指令后开始反转,拉紧钢索带动升降板开始进行上升运动,于是带动车架离开地面。紧接着PLC控制器给旋转伺服电机通电,旋转伺服电机开始正转,同时开始缓慢的旋转,旋转角度逐渐地从15°变为360°,当到达360°度时,旋转伺服电机停止工作;最后,再次接通抬升伺服电机,抬升伺服电机收到指令后开始正转带动车架运动,将其放回到地面,

结束装配工作后,抓取伺服电机、伸缩伺服电机和抬升伺服电机同时开始运行,但却以不同的运行速度发回到各自的初始位置,从而结束了整个工作流程。

4 结束语

本文提出了基于PLC控制的一种新型翻转装配机器人,在设计中增加多个红外线传感器,当传感器检测到车架的相关信息后,便反馈给PLC控制器,进而控制抬升伺服电机、伸缩伺服电机、抓取伺服电机和旋转伺服电机进行工作。可以很好地满足不同车型、不同角度的加工需求,协助工作人员进行装配、拆卸等工作,通过改变装配机器人的软硬件环境,可以实现对机器人任意角度的控制,从而能够有效避免传统装配机器人因锁链吊转车架和地沟作业等问题而带来的安全风险,同时,工作人员利用触控面板和Wifi通信模块,能够实现地装配机器人整个工作过程的监控与管理,具有较强的实用价值和理论意义。但在本文的设计中依然存在几个方面需要进一步的完善与深入探索:第一,装配机器人的机体虽然采用了镂空的结构,但是整个机体却仍然比较笨重,灵活性和轻便性不够,还需要进一步的优化,减轻机体的重量;第二,在装配机器人的设计中,对于各项材料需精心选择,尤其是对机械爪、升降板等材料,由于受到较大的重量,所以既要考虑其坚韧度、伸缩性等方面性质,又要考虑其成本价格,降低装配机器人制造成本,有利于提高企业经济效益。