超高层建筑快速施工保障措施*

2022-01-22姜继果薛晓宏黄正业罗云辉

杨 磊,姜继果,薛晓宏,黄正业,罗云辉

(中铁二十局集团第六工程有限公司,陕西 西安 710032)

0 引言

超高层建筑在施工时面临体量大、投资大、工序多、交叉施工作业多、空间作业面小等问题,为确保施工工期,需采取施工进度控制措施,以保证项目按时竣工。关于建筑工程施工进度管理及控制措施,已有不少研究,包括对施工进度控制原理及重要性的研究。影响施工进度的因素主要包括内部因素和外部因素,外部因素有建设单位、监理单位和各分包单位的影响等,内部因素有人员、设备、材料、施工场地等方面的影响。建设工程进度控制为工程管理工作中的重要环节,直接决定工程能否顺利完成。因此,对建设工程施工进度控制的研究,无论对建设单位还是施工单位都具有十分重要的意义。本文依托绿地丝路全球文化中心项目,从施工管理措施和快速施工技术角度介绍对施工整体进度的控制,具有一定指导意义。

1 工程概况

绿地丝路全球文化中心项目包括2栋超高层、1栋高层、1栋多层商业及裙房和地下车库,总建筑面积315 114.24m2。其中,2栋超高层建筑地上36层,采用矩形钢管混凝土框架+钢筋混凝土核心筒结构体系,结构顶标高144.450m;地下2层,基础埋深11.4m。该项目完成主体混凝土结构及外玻璃幕墙、亮化工程的工期要求为8个月,工期紧,且项目施工场地狭小、体量大,对人员、材料和设备的投入大,交叉作业多,工序衔接多,对各施工队伍的管理难度大,需采取有效措施,保障工程按期完成。

2 施工计划保证体系

建立完善的施工计划保证体系是确保施工顺利、保证工期的重要措施。本项目采用立体施工计划管理模式,由总进度控制计划和分阶段进度计划组成。总进度计划控制施工进程的整体走向,统筹协调各专业施工;分阶段计划依照总计划安排,根据不同施工阶段、不同专业的实际情况进行细致分工。在建立施工分级计划的基础上,制定各类派生保障计划,主要包括施工准备工作计划、图纸发放计划、施工方案编制计划、业主制定分包计划、主要设备和材料进场计划及验收计划。体系构成如图1所示。

图1 立体施工计划管理体系

通过采取一定的管理措施对整个施工进程进行跟踪和监控,对分区分项进度及时督促、定期分析,并通过计划调整逐级得到保证。

施工前各分包单位应根据整体施工计划及自身施工特点制定具体的施工执行计划,并提交施工单位审批,审批通过后应严格按计划施工。施工过程中责任工程师应在现场定期检查分项工程的工作完成比例与计划进度是否吻合,并检查施工质量。管理过程中应做到协调管理,加强业主、项目管理人员、各分包单位和供货厂商的联系,加强各方协作,明确各自职责,尽量减少施工过程中出现矛盾和薄弱环节,实现整个施工过程的动态平衡,避免出现施工人员不能及时到岗、施工材料不能及时供应、施工设备不能及时进场的现象。施工过程中还应做到交叉施工管理,主体结构施工时可穿插装修、幕墙、管线等分项工程的施工,同时确保交叉施工不对已完成施工的结构造成破坏,在保证施工质量的前提下,尽量确保各项工序同时进行,以保证施工工期。施工过程中还要加强资金管理,施工前编制整个施工阶段的现金流量表,做好预算管理,做到资金的动态平衡管理,避免资金短缺。

3 施工技术保障措施

3.1 钢管混凝土侧抛免振浇筑技术

在钢管柱适当位置上开设浇筑孔,然后在已施工完成的钢筋桁架楼承板上搭设混凝土浇筑泵泵管,利用混凝土泵压力将微膨胀自密实混凝土泵送至钢管内,直至注满整根钢管柱。用泵管专用卡箍连接截止阀与混凝土泵管,截止阀另一端连接短钢管,短钢管壁厚不得小于混凝土输送管壁厚,端头采用压口处理,钢管口应深入钢管柱内侧且靠口朝下,避免混凝土在浇筑过程中对钢管侧壁造成过大压力。

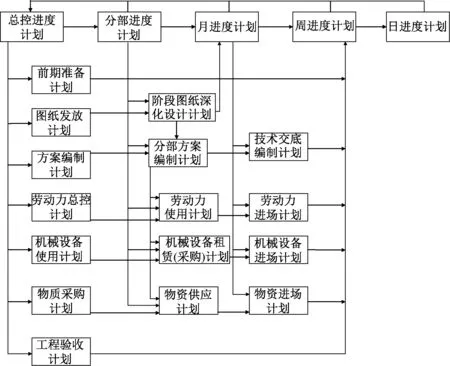

为避免因开孔数量过多导致结构承载力降低,采取隔层开孔,为便于施工,浇筑孔应设在钢管柱中间位置并朝向建筑内侧,且应靠近每层楼承板上表面,其中心位置距楼承板600mm,浇筑孔直径为300mm;在浇筑孔正下方距楼承板100mm位置开设1个φ20排气孔,便于混凝土浇筑时排出钢管内部气体,如图2所示。

图2 钢管柱侧壁开孔

该工艺施工流程为:柱顶部开孔→连接截止阀及混凝土输送管→试配钢管混凝土→单根钢管柱混凝土运送到场→现场检测混凝土坍落度及坍落扩展度→浇筑微膨胀自密实混凝土→混凝土试块制作→浇筑完成→拆除混凝土输送管及截止阀→混凝土养护→焊接封口钢板。混凝土侧抛浇筑如图3所示。

图3 混凝土侧抛浇筑

为检验侧抛浇筑混凝土质量,浇筑完成14d后,选取一定数量的钢管混凝土柱进行超声波检测,采用水平对测的方式检查混凝土密实度。

根据工程经验,混凝土中超声波声速为3. 650~ 4. 900km/s,钢材中超声波声速一般为5.900km/s。由检测结果可知,超声波声速为4.098~4.717km/s,均沿混凝土传播,没有沿钢管传播,说明钢管内部不存在明显的脱空缺陷;部分检测数据出现声时较长、声速较小的情况,说明对应位置处混凝土可能存在孔洞缺陷,但混凝土整体密实度良好。

侧抛免振浇筑技术施工工艺简单,无须动用塔式起重机和布料机等大型设备,且对泵送设备的泵送压力要求不高,普通工人即可完成操作;占用施工空间少,工人可直接在施工完成的钢筋桁架楼承板上进行施工,保证施工安全;其最大的优势为浇筑时间短,且钢框架安装与混凝土浇筑可错开4~6层,保证上下结构同时施工,可有效提升施工效率,缩短施工工期。

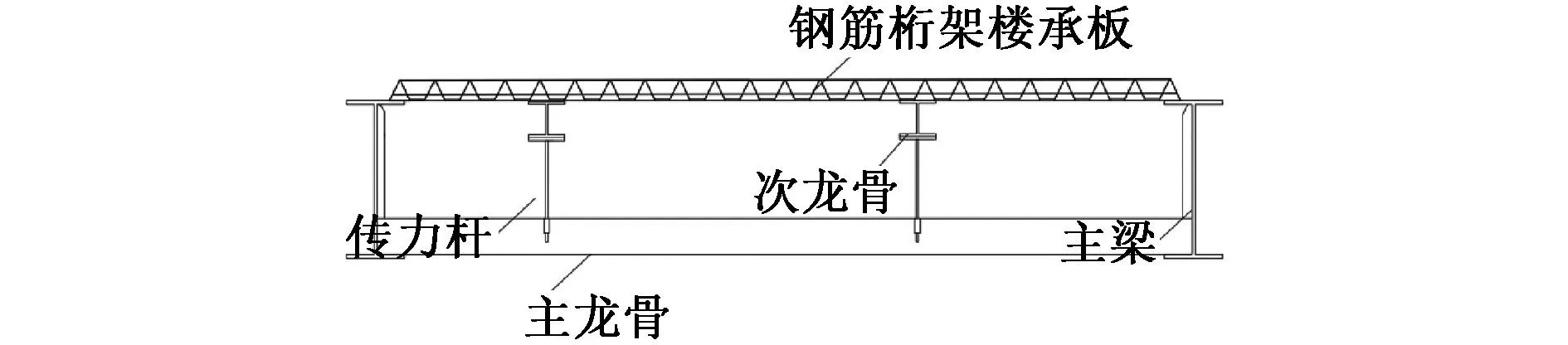

3.2 钢筋桁架楼承板免落地支撑技术

钢筋桁架楼承板由钢筋桁架和底部压型钢板焊接而成,刚度较大,可实现机械化生产,在施工过程中可保证各处钢筋间距和混凝土保护层厚度一致,有利于保证施工质量和施工效率。但当结构跨度较大时,钢筋桁架楼承板刚度无法抵抗其自身重力和施工荷载,跨中挠度变形会超过规定限值,这时需设置临时支撑来抵抗变形。该项目外框架转角处跨度>5m,跨度较大,施工时需在楼承板下设置临时支撑。传统的临时支撑多为满堂钢管支撑,耗材较多,安装及拆卸过程较复杂,需大量劳动力,且须支撑在下一层已施工好的楼承板上,导致整个施工过程只能自下而上进行,施工效率低。

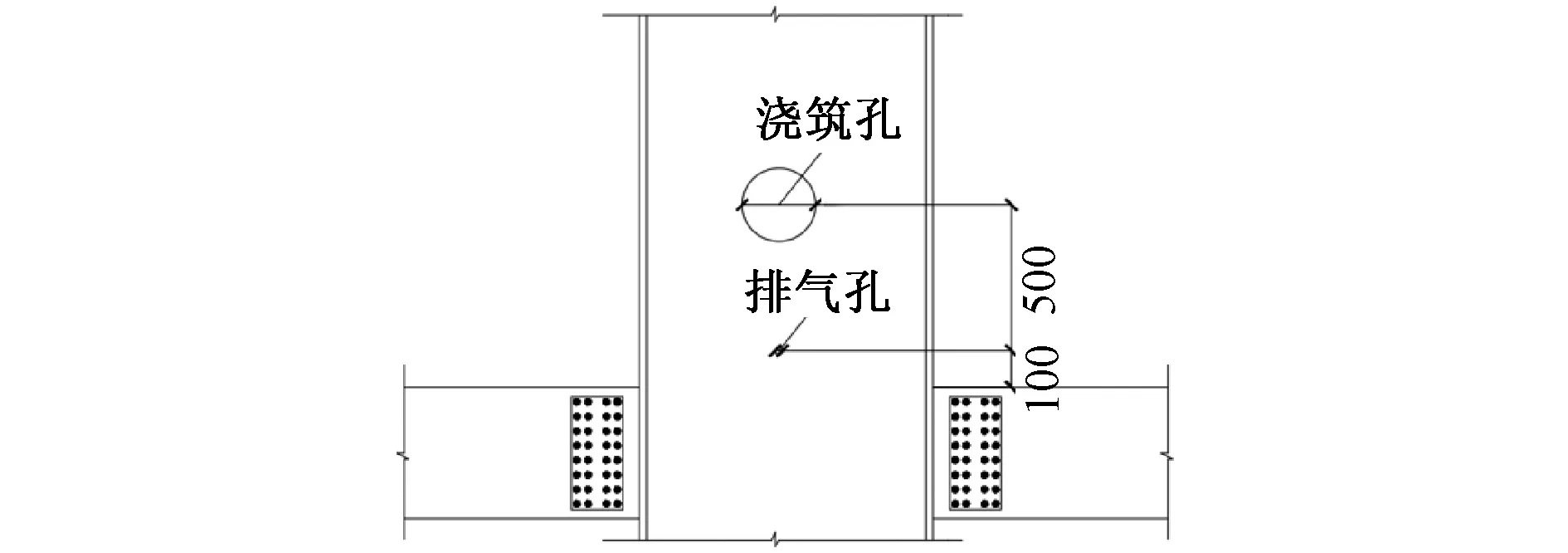

为解决上述问题,设计一种免落地临时支撑,如图4所示。该支撑由主、次龙骨及其之间的传力杆组成,次龙骨沿框架梁方向布置,根据现场实际情况选取长木条或直径较小的圆钢管,直接与楼承板下底面接触。主龙骨选择槽钢或H型钢,其长度按跨度大小现场裁定,同时要保证其两端在结构主梁下翼缘上有足够的搭接长度,确保其稳定性。主龙骨与次龙骨间没有相互接触,在其之间设置传力杆,传力杆长度按主、次龙骨间长度进行裁定,采用实心圆钢,上部薄方形垫片用于支撑次龙骨,传力杆下部用卡箍与主龙骨固定。这种临时支撑构造简单,不占用下层施工空间,可保证垂直方向楼层同时施工,施工效率高。

图4 钢筋桁架楼承板临时支撑

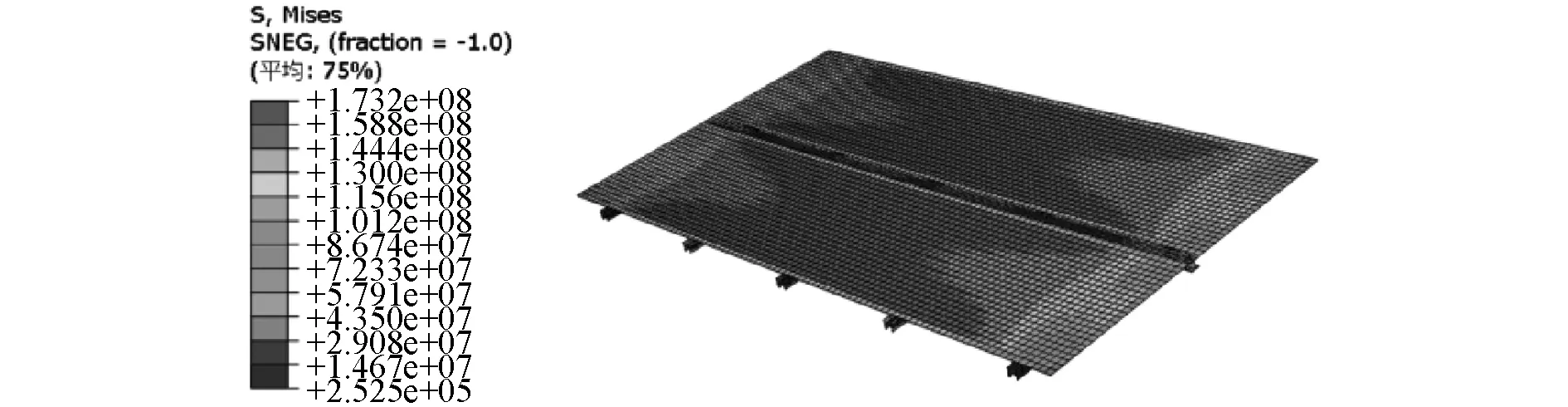

基于有限元模拟对该临时支撑结构进行布置优化,根据结构实际尺寸、材料属性构建钢筋桁架楼承板临时支撑有限元模型,并根据现场施工情况施加边界条件和上部荷载。通过改变临时支撑布设形式,对比各模型下钢筋桁架楼承板挠度大小,从而分析各临时支撑布置形式对楼承板受力性能的改善情况,对布设方案提出最终优化。钢筋桁架楼承板临时支撑应力如图5所示。

图5 钢筋桁架楼承板临时支撑应力云图(单位:Pa)

3.3 设置后浇带水平传力构件

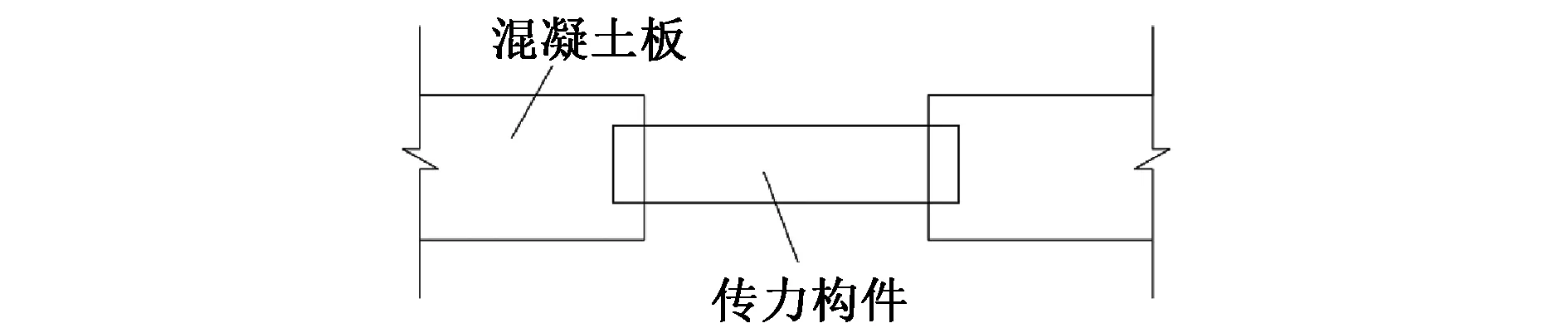

由于后浇带的存在,原本完整的主体结构被分割成几块独立的个体,其整体刚度受到影响,受外部荷载作用时,部分主体结构易产生较大变形。特别对于深基坑工程,基坑回填时,后浇带一般还未进行混凝土浇筑,较大的土压力易使结构产生水平位移。本项目在地下车库北侧设置的后浇带距挡土墙只有11.7m,极易受土压力影响。面对这种问题,在基坑回填前,于后浇带内对撑一些短钢材作为水平传力构件,用以抵抗回填土造成的结构水平位移。其原理如图6所示。

图6 水平传力构件原理

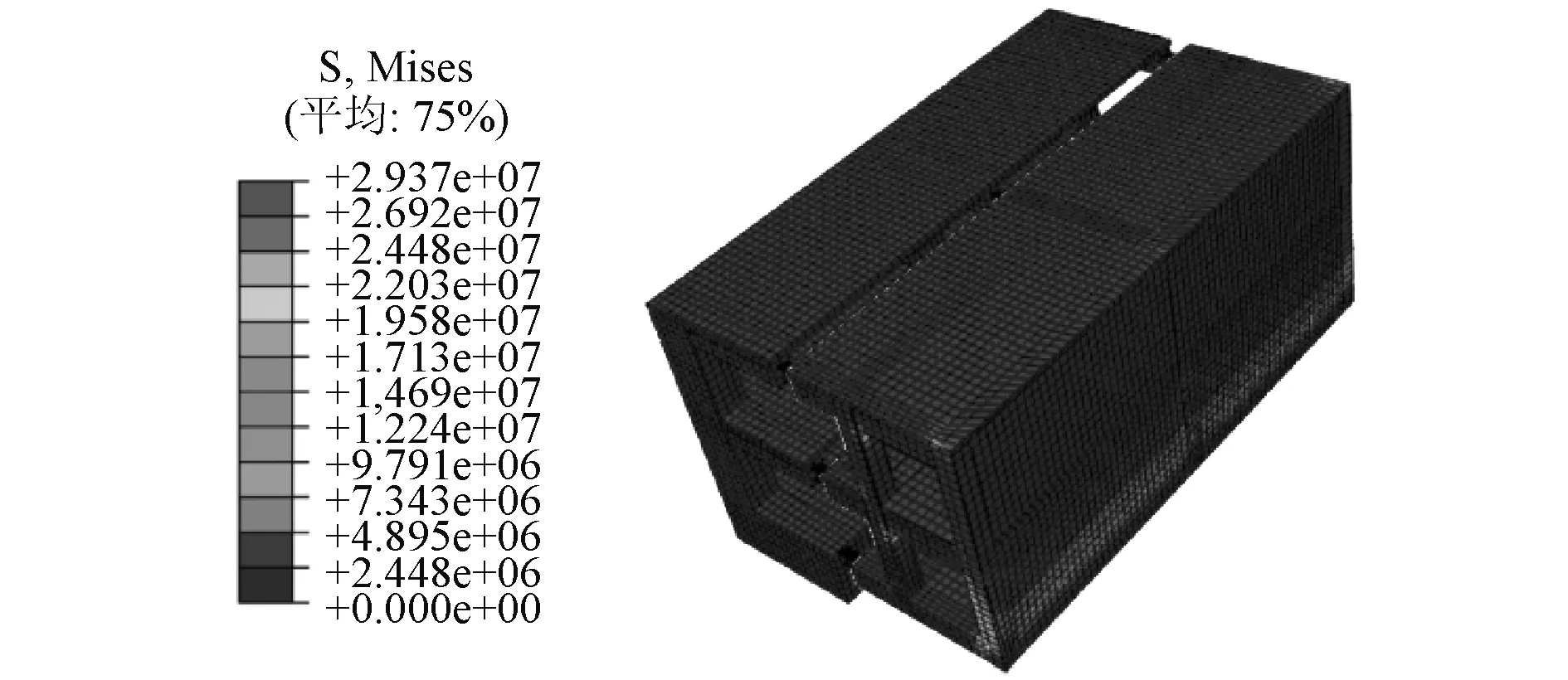

为研究后浇带水平传力构件抵抗结构水平位移的效果,并优化水平传力构件布置方案,构建有限元模型,根据实际情况施加边界条件和荷载,通过选取不同截面形式水平传力构件、不同水平传力构件与主体结构连接形式和布设间距,计算不同工况下对应的结构最大水平位移,选取最合理的水平传力构件布设方式。后浇带水平传力构件应力如图7所示。

图7 后浇带水平传力构件应力云图(单位:Pa)

3.4 施工进度控制成效

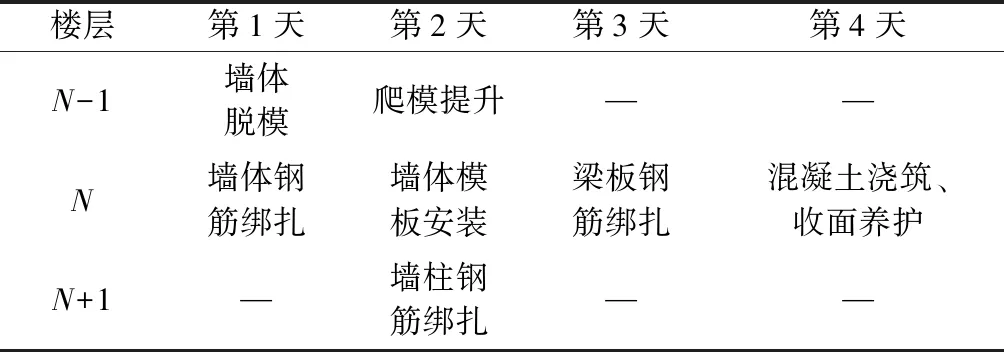

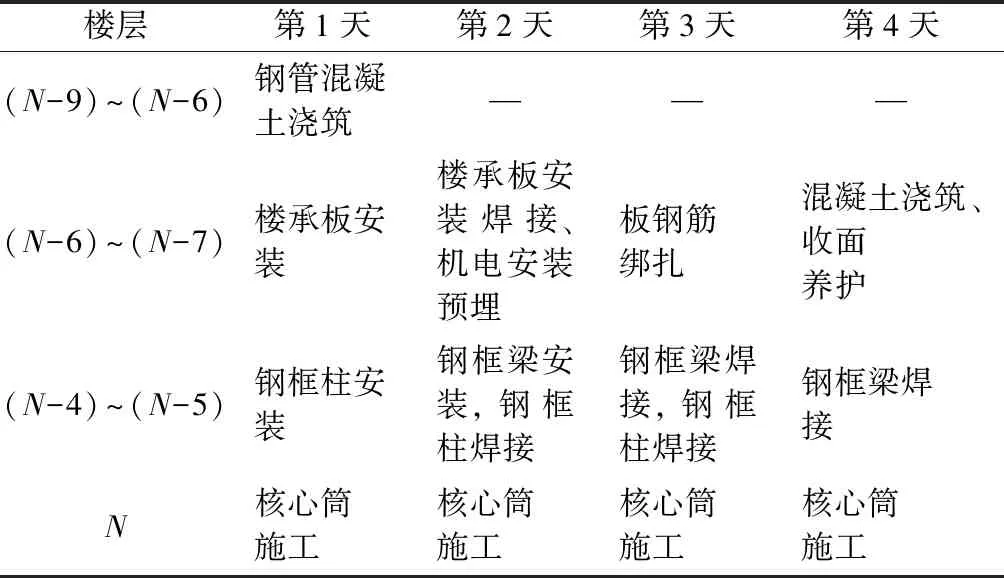

超高层建筑5号主体结构于2020年10月15日开工,2021年6月25日完工,总工期254d;7号主体结构于2020年11月1日开工,2021年6月30日完工,总工期242d,均在预定工期内完工。其标准层核心筒和外框架施工基本控制在4d,具体施工进度计划如表1,2所示。

表1 标准层核心筒施工计划

表2 标准层外框架施工计划

4 结语

超高层建筑施工体量大,分项多,要在保证质量和安全的基础上,最大限度确保施工进度,缩短施工工期。施工前应建立完善的计划保证体系,对各分项工程中人员、设备投入及施工进度控制都应做出明确规定,在施工过程中对各施工方做好统筹管理。同时在施工过程中还应依据实际情况,从提高施工效率、减少人员和施工资源浪费等角度出发,对施工技术做出改进,从而起到加快施工进度的作用。