内爬式塔式起重机基础下方连梁钢支撑加固数值模拟*

2022-01-22姜继果薛晓宏姜子麒

姜继果,薛晓宏,杨 磊,姜子麒,陈 龙

(中铁二十局集团第六工程有限公司,陕西 西安 710032)

0 引言

随着我国城市化的快速发展,建筑用地资源日趋紧张,超高层建筑在城市建设规划中越来越受到青睐。内爬式塔式起重机高度一定,具有上、下2层附着框架,先在上层框架固定塔机,释放塔机与下层框架的连接,并通过固定于下层框架上的顶升装置顶升塔身,再以上层框架为下层框架循环顶升,使塔机在建筑物核心筒内随施工进度逐步向上爬升。内爬式塔式起重机工程性能优异,在高层建筑中被广泛应用,与其相关的研究也有了长足发展。周明等[1]和张家伟[2]结合实际工程着重分析了塔式起重机爬升方法及框架建模中遇到的问题。陈爱华等[3]和姚刚等[4]使用软件模型化处理附墙支撑系统中的设计强度问题。运用不同有限元软件模拟分析内爬式塔式起重机塔身及附着结构的结构特性,是目前内爬式塔式起重机研究的主要方向。内爬式塔式起重机常附着于核心筒电梯间等刚度较大部位,而这类空间较狭小,有时塔式起重机附着点无可避免位于结构刚度薄弱处,需对其进行加固,以保证安全[5]。

1 工程概况

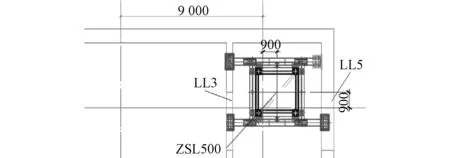

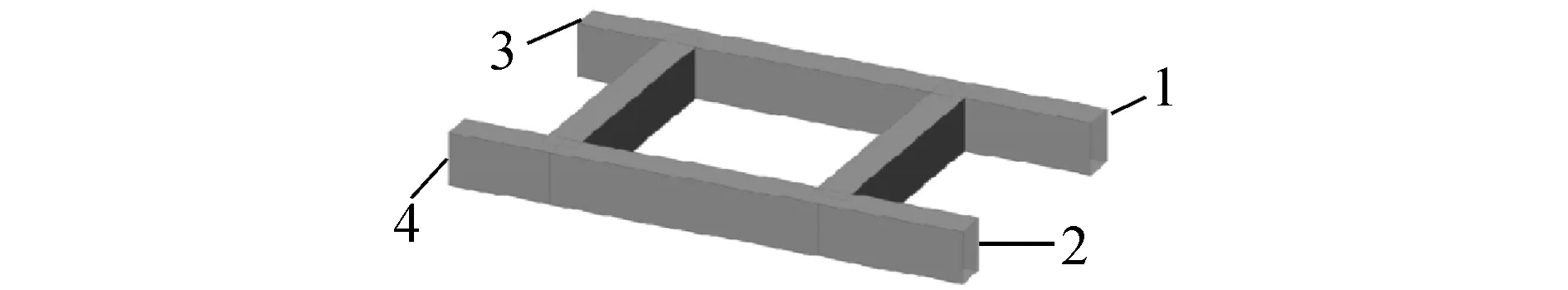

绿地丝路全球文化中心项目位于西安市灞桥区,其中5,7号楼为超高层建筑,采用核心筒+钢框架结构,地下2层,地上36层,建筑高度达160m。为满足主塔楼施工要求,采用 ZSL500型内爬式塔式起重机在核心筒内爬升,吊臂长60m,塔式起重机总高52m。塔式起重机C框梁尺寸为3.4m×3.4m,安装筒可利用空间为8.9m×5.6m,支撑钢梁长9.7m,内爬塔基础钢梁布置如图1所示。

图1 内爬塔基础支撑钢梁布置

2 加固方法

由于核心筒内可利用空间较小,其中1道支撑梁两端支撑点位于混凝土连梁LL3(400mm×1 200mm), LL5(800mm×800mm)跨中位置。连梁下为空洞,作为塔式起重机的支撑点无法保证充足的安全储备,需对LL3,LL5进行加固。目前常用增大截面加固法、粘贴型钢加固法、外包型钢加固法及增设钢支撑加固法进行结构局部加固[6]。增设钢支撑加固法通过增加结构构件对原框架结构受压进行合理分摊,可降低原结构承受荷载,提高整体结构稳定性。此类加固方法施工简便、施工效率高、成本投入低,特别对于临时加固结构,拆装方便,广泛应用于结构局部加固[7]。本工程加固主要用于抵抗施工期间塔式起重机荷载,其增设支撑用完即拆,因此采用由Q235钢材制作的外径375mm、壁厚10mm无缝钢管作为钢支撑对连梁进行加固,每次塔式起重机爬升结束,利用塔式起重机内吊及时运输钢管支撑至附着层继续对连梁进行加固。

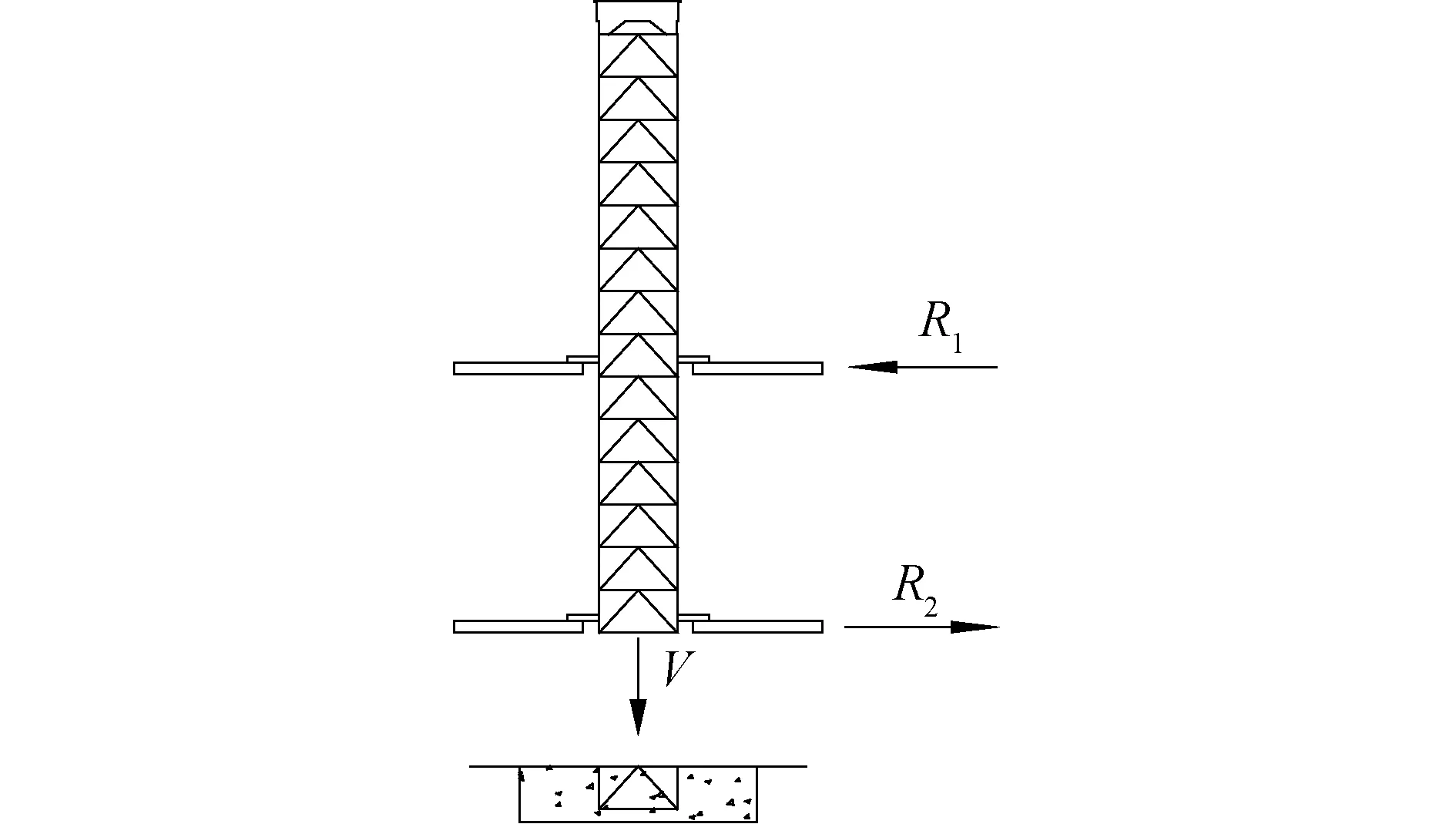

3 内爬塔工况分析与模型建立

对ZSL500型内爬式塔式起重机进行受力简化分析,综合考虑起重力矩和风荷载的影响,可知塔式起重机上支撑框架只受水平荷载作用,下支撑框架承担塔式起重机自重和吊重产生的竖向荷载(见图2)。因此受力最不利的最下面一道支撑钢梁受垂直力V、水平力R共同作用。

图2 内爬塔结构反力

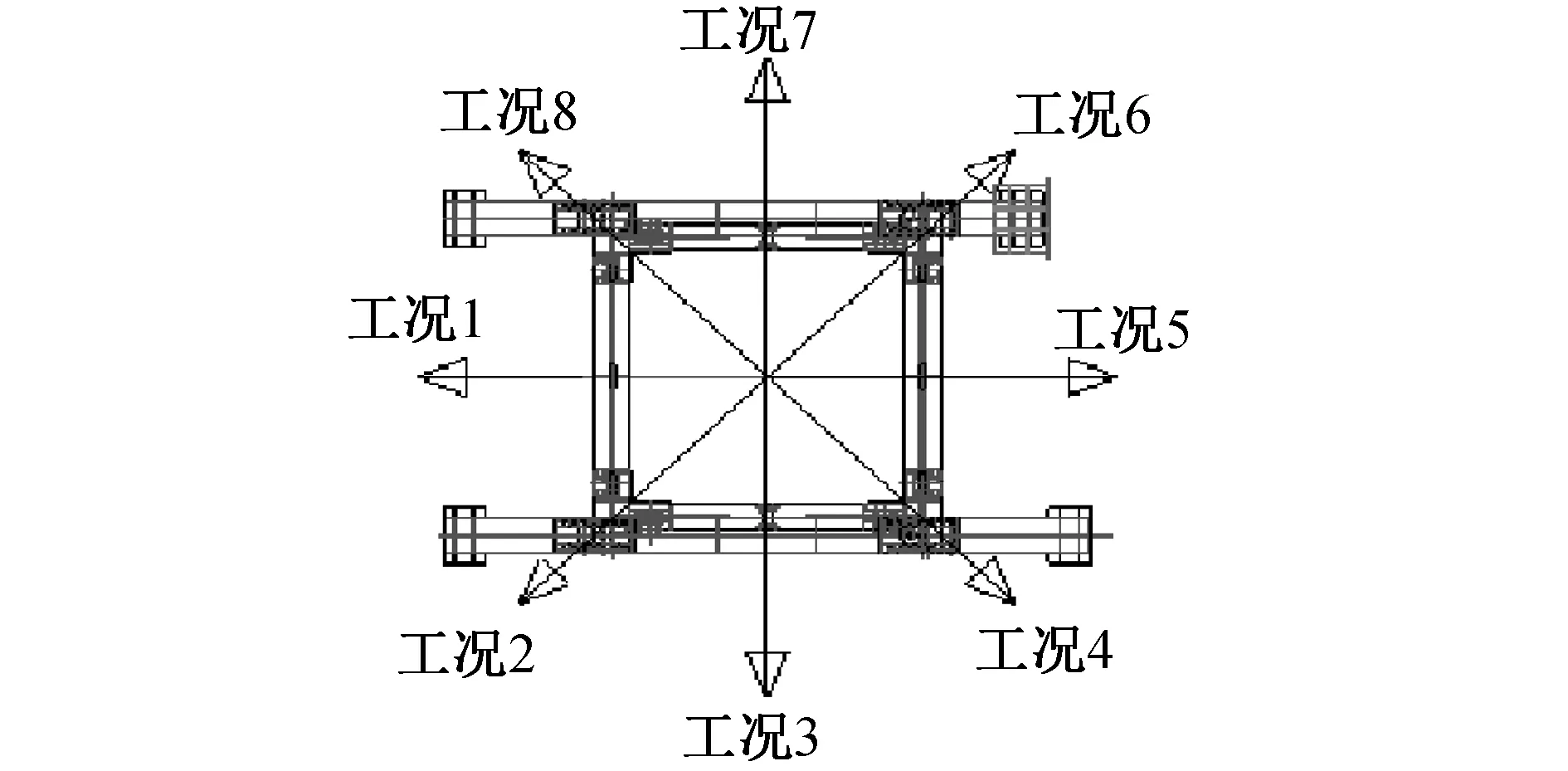

工作期间内爬式塔式起重机吊臂可在平面内360°无死角工作,根据吊臂作业方向分为8种工况(见图3),分别计算各工况下支撑钢梁与混凝土连梁接触点荷载。

图3 内爬塔工况分析

3.1 模型建立

利用MIDAS Gen有限元分析软件建立塔式起重机基础支撑钢梁模型,如图4所示。ZSL500型内爬式塔式起重机附着框架基础支撑钢梁由400mm×900mm箱式钢梁组成,上、下底板采用30mm厚钢板,左、右侧板采用20mm厚钢板,采用Q345钢材,屈服强度fy为345MPa,弹性模量为2.06×105MPa,泊松比为0.3。塔式起重机支撑钢梁主梁通过与结构预埋件焊接形成固定连接,节点1~4为基础钢梁与核心筒接触点,并在此节点设置刚性约束。

图4 内爬塔基础支撑钢梁模型

3.2 荷载参数

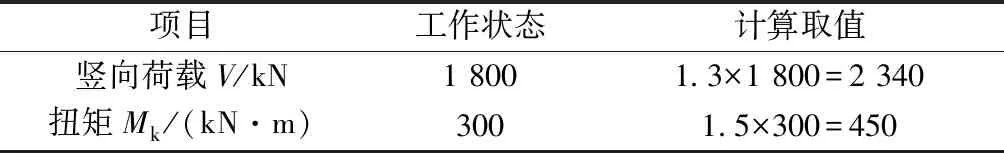

ZSL500型内爬式塔式起重机最大起重量为32t,选定起重半径15.4m、吊重32t进行塔式起重机工作复核。根据ZSL500型内爬式塔式起重机说明书、现场条件及GB 50068—2018《建筑结构可靠性设计统一标准》,塔式起重机动荷载取作用分项系数1.5,静荷载取作用分项系数1.3,确定塔式起重机荷载数值如表1所示。

表1 ZSL500型塔式起重机荷载取值

3.3 支座反力

各支座反力计算结果如表2所示。

表2 基础梁支座反力 kN

3.4 混凝土连梁承载力验算

连梁宽300mm,高600mm,混凝土强度等级为C60,受拉纵筋9φ22,截面面积3 419.46mm2,受压纵筋5φ16,截面面积1 004.8mm2。

1)混凝土连梁垂直方向正截面验算

截面有效高度h0=h-as=565mm;相对受压区高度ζb=β1/[1+fy/(εcuEs)]=0.576;最小配筋率ρmin=max(0.45ft/fy,0.2%)=0.34%;截面配筋率ρ=As/(bh0)=2.02%;用于平衡受压钢筋A′s的受拉钢筋面积As2=A′sf′y/fy=1 005mm2;用于平衡混凝土压力的受拉钢筋面积As1=As-As2=2 415mm2;As1受压区混凝土形成的截面抵抗弯矩Mu1=fyAs1(h0-x/2)=342.60kN·m;As2和A′s形成的截面抵抗弯矩M′u=f′yA′s(h0-a′s)=191.72kN·m;抗弯承载力Mu=Mu1+M′u= 534.31kN·m。

混凝土连梁跨度为3.3m,Fzmax=626.7kN,故M=PL/4=517.028kN·m(P为连梁中点所受集中力,L为连梁跨度)。考虑塔式起重机工作可能遇到的极端天气环境及工作过载情况,为保证混凝土结构安全性,需对连梁结构进行加固。

2)混凝土连梁水平方向正截面验算

截面有效高度h0=h-as=265mm;相对受压区高度ζb=β1/[1+fy/(εcuEs)]=0.576;最小配筋率ρmin=max(0.45ft/fy,0.2%)=0.34%;截面配筋率ρ=As/(bh0)=1.98%;用于平衡受压钢筋A′s的受拉钢筋面积As2=A′sf′y/fy=3 154mm2;用于平衡混凝土压力的受拉钢筋面积As1=As-As2=0;因此,受压区高度x=fyAs1/(α1fcb)=0。ρ≥ρmin,且x<2a′s,此梁为适筋梁但受压钢筋未屈服;近似取x=2a′s,抗弯承载力Mu=fyAsh0(1-a′s/h0)=195.87kN·m。

混凝土连梁跨度为3.3m,Fxmax=189.6kN,故M=PL/4=156.42kN·m。因此连梁在水平方向无需加固。

4 钢支撑结构形式分析

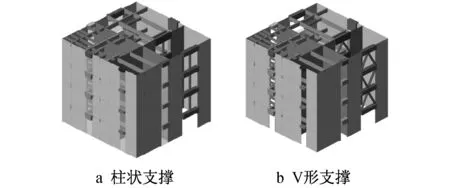

钢支撑常采用柱状支撑和V形支撑。利用MIDAS Gen建模对比分析两种钢支撑结构形式在不同塔式起重机工况下对核心筒结构的影响[8]。

4.1 模型建立

以实际工程核心筒分别使用柱状支撑、V形支撑结构为原型,简化建立4层核心筒模型(见图5),从2层开始由下而上增设钢支撑,在模型剪力墙底端施加3个方向的位移和转角约束[9]。

图5 数值模型

4.2 材料属性及加载方式

连梁、剪力墙采用C60混凝土,弹性模量为3.599×104MPa,密度为2 549kg/m3。核心筒框架梁采用C30混凝土,弹性模量为2.979×104MPa,密度为2 549kg/m3。钢支撑采用Q235B钢材,屈服强度fy为235MPa,屈服应变为0.024,抗拉强度fu为375MPa,极限应变为0.26,弹性模量为2.06×105MPa,泊松比为0.3。

根据上文塔式起重机工况分析结果可将塔式起重机荷载经支撑钢梁传递到核心筒上的工况分为8种,以塔式起重机悬臂指向x轴负向为工况1,以逆时针方向旋转45°为一种工况依次设计8种工况(见图3),对应2种不同支撑模型分别进行加载。

4.3 模拟结果分析

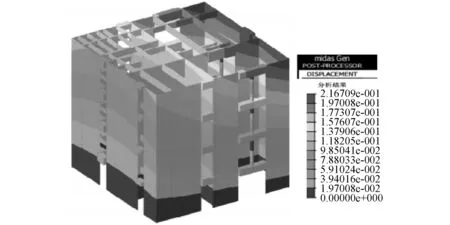

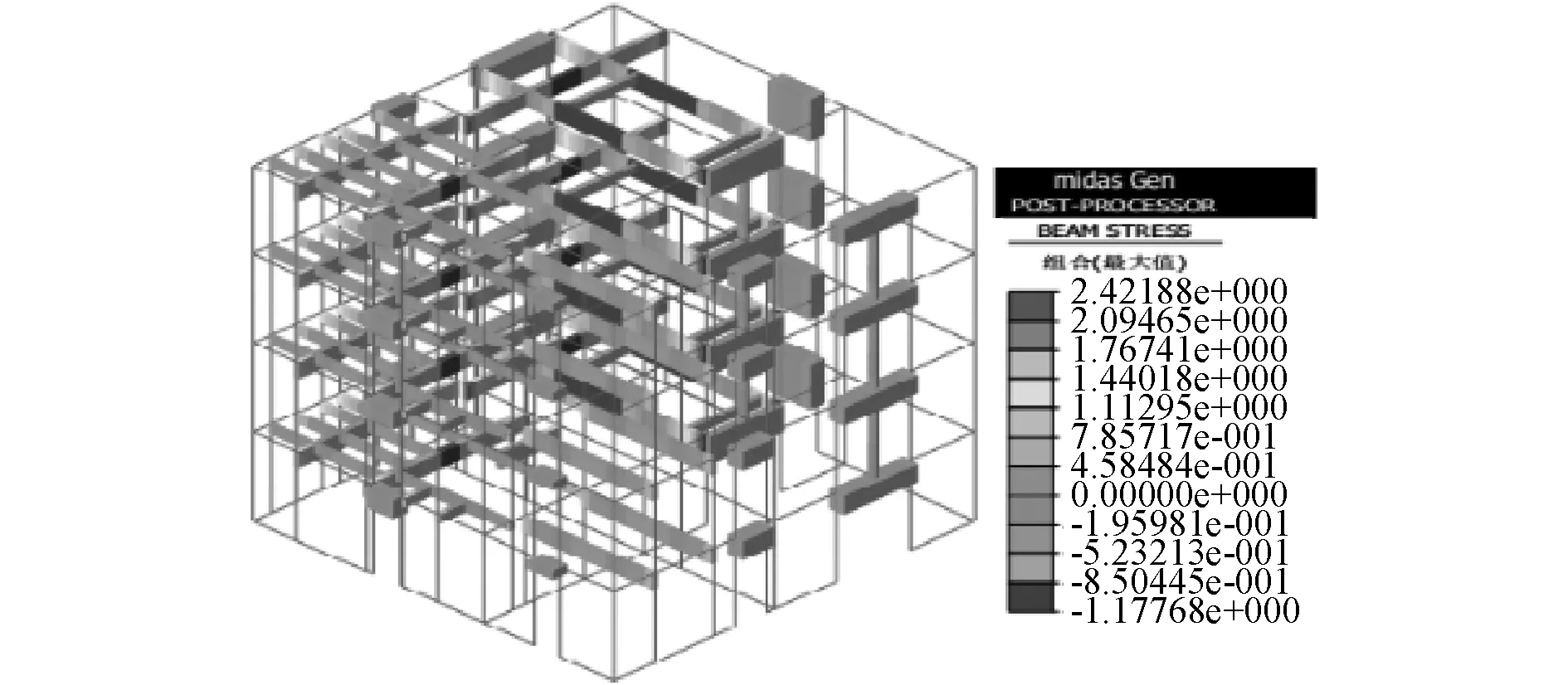

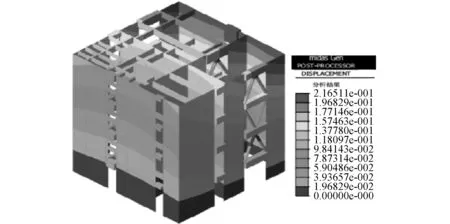

工况1状态下由柱状支撑加固的核心筒模型最大位移及结构承载梁单元应力如图6,7所示。

图6 柱状支撑模型等值线位移(单位:mm)

图7 柱状支撑模型结构梁单元应力(单位:MPa)

由图6,7可知,除极少部分结构梁出现位移最大值0.22mm,其他影响均不大。柱状支撑核心筒结构模型中的梁单元最大应力值仅1.704MPa,C60混凝土抗拉强度设计值为2.04MPa。因此混凝土构件梁不会出现裂缝,可认为核心筒结构安全储备充足。

工况1状态下由V形支撑加固的核心筒模型最大位移及结构承载梁单元应力如图8,9所示。

图8 V形支撑模型等值线位移(单位:mm)

图9 V形支撑模型结构梁单元应力(单位:MPa)

由图8,9可知,仅极少部分结构梁出现位移最大值0.22mm,其余部分影响较弱。V形支撑核心筒结构模型中梁单元最大应力值仅1.680MPa,C60混凝土抗拉强度设计值为2.04MPa。因此混凝土构件梁不会出现裂缝,可认为核心筒结构安全储备充足。

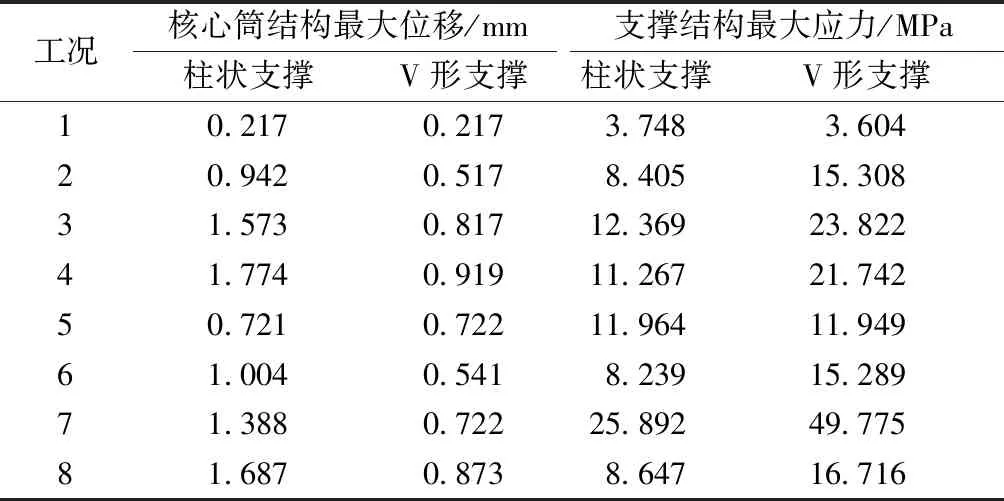

对8种工况下核心筒最大位移及支撑结构最大应力进行分析统计,如表3所示。

表3 8种工况下核心筒位移及支撑结构应力

由表3可知,柱状支撑最大应力25.892MPa,V形支撑最大应力49.775MPa,均小于规范规定的235MPa,满足要求。在柱状支撑和V形支撑条件下的核心筒结构位移均在工况4达到最大值,为最不利工况。相较于柱状支撑,V形支撑核心筒结构在各工况下的结构最大位移明显较小,说明V形支撑加固效果优于柱状支撑。

5 结语

1)采用增设钢支撑加固核心筒,塔式起重机荷载通过连梁及钢管支撑传至下层,由3层连梁共同抵抗塔式起重机荷载,可有效增强连梁承重性能,提高结构安全储备。

2)通过对塔式起重机基础钢梁进行模拟计算,可知塔式起重机悬臂处于工况4时,核心筒结构受影响最大。因此,施工过程中,当塔式起重机位于该工况时,应加强监测。

3) 数值计算结果中柱状支撑最大应力25.892MPa,V形支撑最大应力49.775MPa,均小于规范规定的235MPa,满足要求。相较于柱状支撑,V形支撑核心筒结构在各工况下的结构最大位移明显较小,说明V形支撑加固效果优于柱状支撑。