浅圆仓“器”字形防破碎无动力匀料入仓布料器应用试验*

2022-01-22刘育森徐擎宇张孟华连建清

刘育森 徐擎宇 张孟华 连建清 张 勇

(1 中央储备粮长乐直属库有限公司 350200) (2 中储粮成都储藏研究院有限公司 610091)

浅圆仓具有占地面积小,单仓储存数量大,结构受力合理,抗震能力强,密闭性能好,粮食出入库机械化、自动化程度高等优点[1]。在近年来的建仓任务中,浅圆仓比例越来越大,福建辖区扩建或新建的仓型都是浅圆仓。

稻谷、玉米、小麦、大豆都是非均质颗粒聚集体,因粮堆内存在杂质和虫霉等,粮粒也有轻重、大小、完整度不同,因此在粮食入仓过程中,散落性、受力情况不同,会引起粮堆组分重新分布,形成自然分级现象[2]。以长乐直属库有限公司为例,浅圆仓的入仓方式为常见的仓顶定点进粮,当粮食从高处自然落下入仓流散时,由于自动分级现象导致较重杂质、粉杂、无机杂及饱满颗粒集中在粮堆圆锥中心部位,而轻杂则下滑至圆锥边缘最终散落聚集在仓壁处。杂质集聚部位孔隙小、吸湿强、带菌多,既容易发热霉变,又影响通风降温、熏蒸杀虫和充氮气调等储粮技术的应用,存在较大的粮食储藏安全隐患。

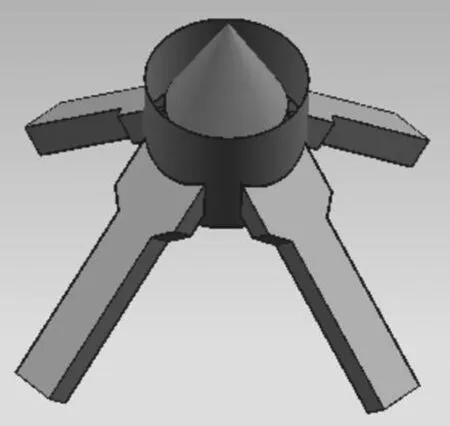

目前,减轻浅圆仓自动分级现象的方法多为使用入仓布料器,增加粮食落点使入仓粮食分散。而市场上现有入仓布料设备单一、体积大、造价高、维护不便,为有效解决浅圆仓粮食入仓储粮存在的问题,中央储备粮长乐直属库有限公司与中储粮成都储藏研究院有限公司合作发明了浅圆仓“器”字形防破碎无动力匀料入仓布料器,如图1所示。

图1 “器”字形无动力四口布料器模型图

1 试验准备

1.1 粮食倒仓准备

长乐直属库有限公司新建浅圆仓分两期建设,分别于2014年、2017年投入使用,一期、二期工艺设备经过PLC系统集成,在工作塔二楼的中控室集中远程操控,实现了流程智能化。成套工艺设备设计流量800 t/h,主要由输送系统、除尘系统、真空清扫系统、收放系统和控制系统组成,为本库的36座浅圆仓进出仓提供设备支撑。其中一期设备还支持12栋浅圆仓的倒仓集并功能。浅圆仓设计仓容8330 t,直径25 m,檐高25 m。

本次试验,选择浅圆仓305号仓为试验仓,选择201号仓为周转仓。将305号仓小麦经两个侧壁发放口各发放500 t至一期浅圆仓201号仓。

1.2 试验设备与器材

将浅圆仓“器”字形防破碎无动力匀料入仓布料器安装于仓顶落料口下方,如图2所示。布料器圆筒状外壁直径1 m,内有直径0.75 m、高0.73 m的圆锥状分料锥,锥底部向斜下45°分出四个分料臂,水平方向臂长1.6 m。

图2 “器”字形无动力四口布料器仓内安装图

2 试验过程

2.1 倒仓过程

2.1.1 做好粮食倒仓前的准备工作。将凹面填平,整仓粮面平整,调试工艺设备及PLC系统集成、设备清扫及消毒工作[3]。

2.1.2 开启设备流程,确保流程所含设备全部启动运行平稳。

2.1.3 逐步开启卸料斗闸门,观察设备所示流量读数,以100 t/h~200 t/h的逐渐增速的流量将粮食输送至305号仓。

2.2 试验观测

试验过程中,在仓内入人口平台对入仓粮食流动情况及落料分布位置进行观察摄像;试验后,对仓内四处粮堆抽样,根据GB 1351-2008对小麦杂质与破碎粒指标进行检测;使用红外线测距仪对粮堆体积进行测定。

3 试验结果

3.1 入仓粮食流动情况

粮食经分配器后分为4股流量基本一致的粮食流入仓内,如图3,形成4堆大小基本相同的粮堆,如图4。

图3 小麦经布料器流入仓内图

图4 小麦粮堆分布图

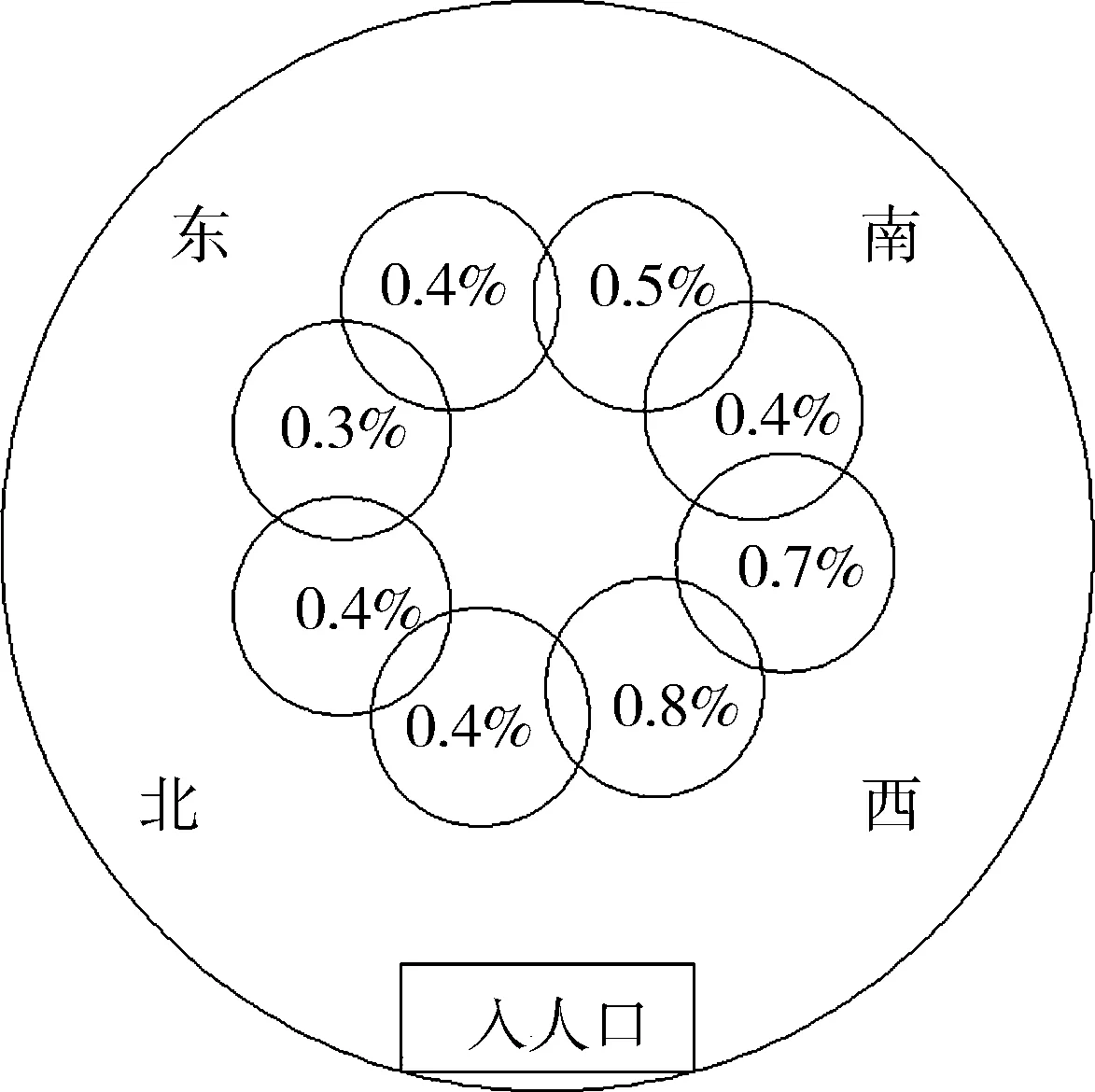

3.2 粮堆位置分布情况

对倒仓完成后的305号仓重新丈量粮堆位置,堆高与距离仓壁距离基本一致,斜向粮堆堆顶之间距离6.3 m。以仓内底部中心为原点,以仓房高度为y轴,分配器所在仓房半径为x轴,拟合粮食流抛物线结果为y=-0.82x2+28.76(单位:m)。四处落料点形成的重杂聚集区也将呈抛物线形上升。由此估算,在空仓情况下,入料后4个落料点呈正方形分布于仓内,相邻落料点间隔为8.37 m,正方形对角方向落料点间隔为11.85 m,实现在四处粮堆仓房空间内均匀分布。

3.3 粮食质量分布情况

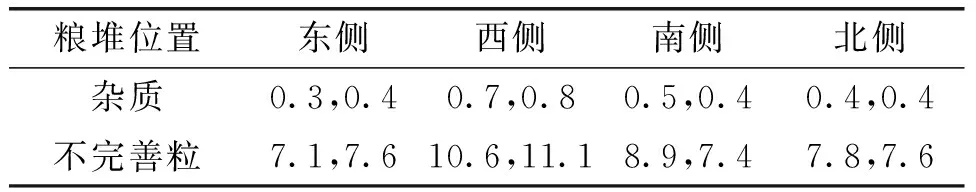

根据GB 1351-2008对小麦杂质与不完善粒指标进行检测,结果见表1。

305号仓内原有小麦杂质为0.5%,不完善粒为10.6%(该仓为跨省移库小麦,未经过筛)。试验后,西侧两处粮堆杂质及不完善粒略多于其它6处,基本实现均匀分布。

表1 粮堆质量检验结果情况表 (单位:%)

3.4 不足之处

试验分配器通过将粮食分流成4股入仓,在仓内形成四处粮堆仍有小范围自动分级现象的,根据自动分级原理,随着进仓粮堆变大,这些粮堆的交汇处(即“田”字形的交汇处)形成轻杂聚集区,经检测该处粮食杂质为0.7%~0.8%。

4 第二次试验

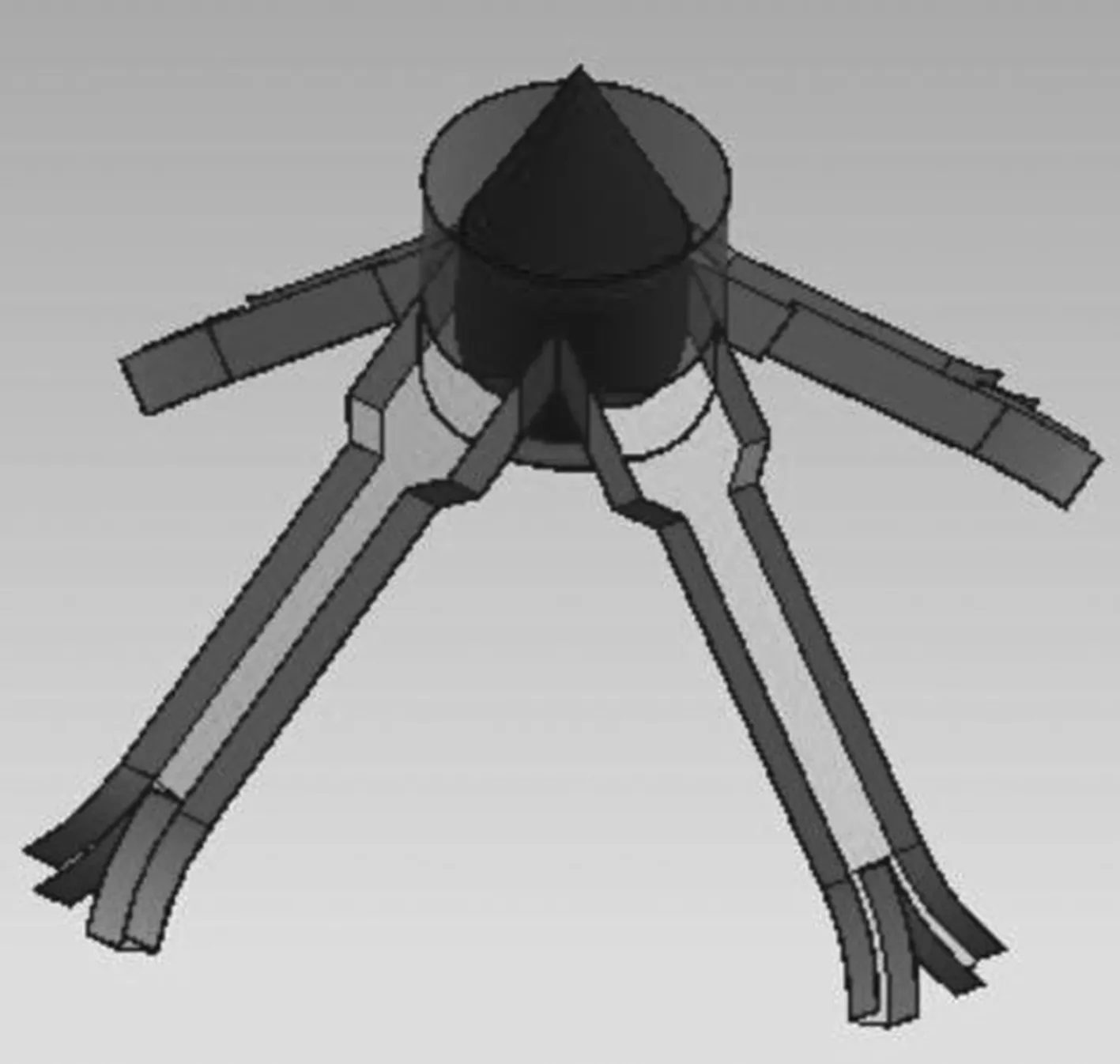

4.1 试验准备

吸取第一次试验经验后,为进一步提升布料效果,将原有四口布料改为八口布料,即在分料臂末端安装“人字形”分叉溜槽,如图6、如图7所示,并在浅圆仓503号仓进行第二次粮食入仓试验。试验方法与第一次试验相同。

图6 “器”字形无动力八口布料器模型图

图7 “器”字形无动力八口布料器仓内安装图

4.2 试验结果

4.2.1 粮食入仓流动情况 粮食经分配器后分为8股流量基本一致的粮食流入仓内,形成8堆大小基本相同的粮堆。

4.2.2 粮食分布情况 粮食入仓时,粮面上的落料点位置间隔1.9 m~2 m。对倒仓完成后的503号仓重新丈量粮堆尺寸,堆高基本一致,距离仓壁距离基本一致,分布点构成一个正八边形,根据粮堆在仓内的分布位置作出图8,由图5估算得,空仓情况下,粮堆间隔为3.5 m。

图8 仓内粮堆及杂质分布情况图

根据GB 1351-2008对小麦杂质与不完善粒指标进行检测,结果见表2。503号仓内原有小麦杂质为0.5%,不完善粒为9.4%(该仓为跨省移库小麦,未经过筛)。试验后,西侧两处粮堆杂质及不完善粒略多于其它6处,基本实现均匀分布。

表2 粮堆质量检验结果情况表 (单位:%)

5 结论

5.1 试验的两种布料器均可实现粮食在仓内位置均匀且分散分布,且各处粮食数量与质量基本一致。

5.2 传统中间定点入仓式浅圆仓安装“器”字形防破碎无动力匀料入仓布料器后,粮食分流成多股入仓,从而在仓内形成多个落料点,使原先粮仓中心的重杂聚集区分散,显著降低自动分级现象。

5.3 粮食流经布料器均料后,由45°斜向下溜管流出,呈抛物线入仓形成粮堆,避免粮食在布料器内受到冲击,也使粮食不会垂直冲入仓内,减少粮食垂直方向的动力势能,从而减少粮食落地的冲力来降低粮食破碎率,且装置内不会有粮食残留。

5.4 该布料器不需要气动管道或电气设备,安装完成后可随时投入使用,无控制信号故障风险,排除了由电火花带来的各类安全隐患,环保耐用符合绿色储粮要求。

5.5 粮食经由圆锥体滑落式布料,避免撞击产生二次破碎。

5.6 该布料器安装成本低,保养维护简单。

5.7 经改进后的八口布料器较之四口布料器能将入仓粮食分出更多的落料点,使入仓粮食更加分散并减少粮食自动分级现象。

通过以上两次试验,成功验证了“器”字形防破碎无动力匀料入仓布料器在解决浅圆仓入仓防分级问题上的实际成效,两次试验的对比也可以看出,通过继续增加落料点可以进一步减少粮食自动分级现象,如将四口布料器的分料臂增加两条改进为六口布料器,或六口布料器末端改为人字形分叉形成12口布料器等。在此装置的应用基础上,我们仍要坚持科技储粮、改革创新,针对本地区气候和仓房特点,优化入仓措施,降低后期可能出现的储粮管理风险,今后将不断进行装置改进、试验研究,总结并积累经验,持续发明减少粮食入仓防分级现象的新方法。