硅锰合金冷却方案仿真探究

2022-01-22李逸尘毛宽民

李逸尘,毛宽民

(1.宁夏大学机械工程学院,宁夏 银川 750021;2.华中科技大学机械科学与工程学院,湖北 武汉 430074)

1 引言

当前,硅锰合金的铸造主要有两种方法,一是坑池法,二是锭模法。而二者之中,由于地坑法产量高,工艺简单,生产多采用坑池法。简单来说,就是让金属液在浇注池中冷却凝固,再将凝固完毕的金属破碎成小块[1-2]。这种方法简单易行,且拥有极高的产量,但由于破碎产生大量的金属粉尘,造成了原材料浪费和严重的粉尘污染,不符合我国发展绿色工业的需要。另外,破碎之后产生的金属块大小,形状不一,还有一部分产品并不适合用户的需要,因此需要回炉重造,这也造成浪费,并且也降低了经济效益。而锭模法相比坑池法其实更为古老也更为落后,是用锭模使制造大块金属锭,然后依然破碎成小块,因此,锭模法使用的也是越来越少。

为了解决以上问题,使用直接粒化技术成为了一种选择[3]。而硅锰合金直接粒化技术中,有一种连铸粒化成型设备已经投入使用,本文即是在此背景下,使用procast铸造仿真软件对这种硅锰合金连铸粒化成型设备的冷却方式进行了仿真分析,以期能找到一种合适的冷却方案,提升硅锰合金的冷却效率,达到增产的目的。

2 生产设备原理及结构

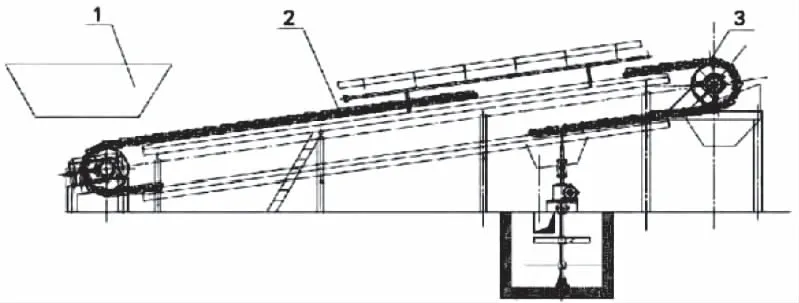

硅锰合金连铸粒化成型设备[5-7]主要是将锭模固定在链轮的链条上,让模具随着链轮运动,以经过上浆,浇铸,冷却,脱模等各个步骤。本文待研究的连铸粒化成型设备示意图如图1。

图1 连铸粒化设备结构示意图

图1中1代表浇包;2代表锭模;3代表链轮。如图所示的设备,设计思路更加接近于重力铸造,即让金属液在锭模中成型,直接铸造成粒状,这样可以省去破碎这项工艺,以减少粉尘与噪声污染。当设备开机的时候,开启传动系统与喷浆系统,主动轮转动,喷浆机给模具上浆。上浆完毕以后,浇包将金属液浇入已经上好浆的模具中。接下来,模具随着链轮向上移动到合适位置的时候开启水冷系统让金属快速凝固。当模具移动到最高点,也就是脱模点之后,模具继续随着链轮移动直到铸锭脱落,在脱模点下放置集料框,在重力作用下,由于高度产生的冲量使铸锭破碎,以得到形状合适的金属粒。

根据从设备上收集到的参数,链轮速度为12m/min,安装角度为6°,但实际上,模具水平面与地面平行,并没有倾斜。

3 仿真模具及材料

为了研究硅锰合金的冷却方案,使用procast软件[8-10]进行仿真。除冷却方式外,仿真条件如下:

铸件材料:按照厂方提供的牌号FeMn65Si17设置为:锰65%,硅17%,碳0.5%,硫0.25%,磷0.1%,铁17.15%,并以此为成分,通过仿真软件计算出的该成分下硅锰合金的各项性质参数,建立仿真模型。

模具材料:采用HT-200铸铁金属型的永久性模具。

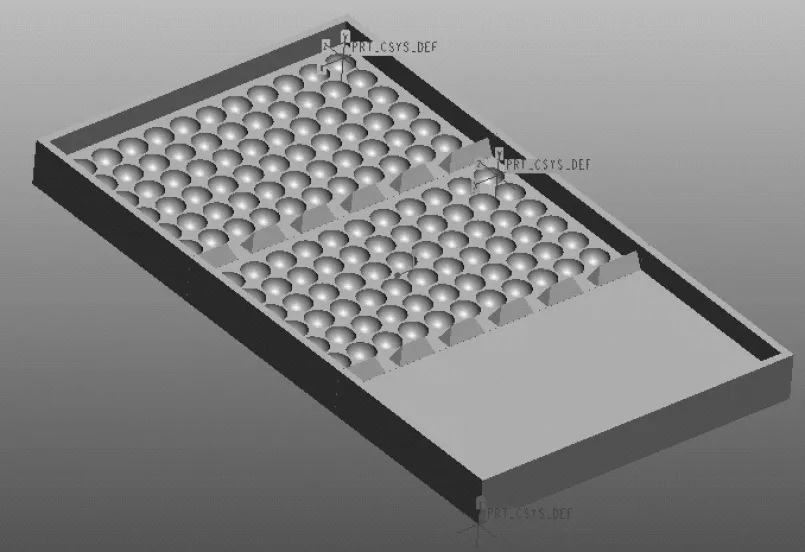

模具形状:采用拼接模型,如图2。

图2 仿真用模具模型

真实模具的外形示意图如图3所示:

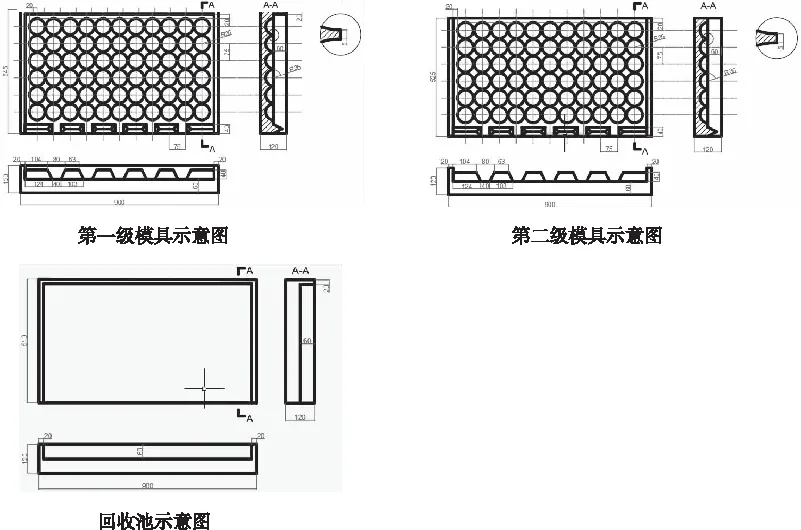

图3 真实模具的外形示意图

为了简化计算,将多级模型简化为三级,第一级模型是起始端的模具,代表浇铸刚开始时,第一个接受浇铸的模具状态,第二级模型则是其他浇铸模具,代表第一级模具后面所有的模具状态,第三级模具则是回收池,浇铸多余的金属液会因为重力作用,流入回收池,之后进行回收再利用。

另外,由于考虑到链轮的运行速度、硅锰合金的冷却速度以及浇注速度,每一个模具中多余的金属并不会全部流入下一级模具中,通过实际经验,最终会在半球型铸锭上形成一层10mm左右厚度的金属壳。

充型速度:12kg/s。

根据设备结构,浇口固定不动,而模具随着链轮转动以12m/min的速度移动。这个过程中,也可以看作模具固定不动,浇口在模具上方以12m/min的速度做匀速直线运动。经过计算,模具内腔总长度为1540mm,12m/min=200mm/s,经计算,浇口经过这个模具总共需要7.7s,因此在整个模具的中线上平均布置10个浇口(因为网格划分的缘故,可能有些微小的误差,姑且可以忽略不计),从一级模具上的第一个浇口开始,从左到右依次开启,每次开启0.77s。因为有设置回收池,在流量方面可以稍微设置大一点以保证充型效果以及产量。

按照生产要求,设备产量要达到30t/h约为8.3kg/s,充型速度为12kg/s。

倾斜角度:0°

虽然浇铸机链条与水平面的角度为6°,但是模具实际上是阶梯状搭接在一起,实际上浇注面与地面水平,所以重力角度还是设置为0°。

预热温度:500℃

考虑到设备结构以及工作状态,已经没有空间与时间让模具在电炉上预热到标准要求的250-300℃,因此,一些选择使用这种设备的厂商将刚出炉的液态炉渣置入模具中,然后让设备运行,即可在开始浇铸前将模具预热到500℃。

4 冷却速度仿真结果

常用的冷却手段分为风冷与水冷两种,水冷的冷却效果要好于风冷,水冷的方式也有很多种,例如喷雾,对模具表面喷水,以及在模具内部设置流道,通冷却水。

在冷却时需要充分考虑设备的原理以及结构,外部装接冷却板,或者在模具上设置流道,但充水冷却的方法明显不可行。另外,由于浇铸模具为开放模具,水冷时,冷却水会接触铸件,易发生蒸汽爆炸,因此不能直接采用水冷。而为了保证冷却效率,必须将风冷与水冷结合起来,提出一种高效率的冷却方案。

首先,蒸汽爆炸的原理是温度较低的水遇上温度极高的金属液迅速气化,体积剧烈膨胀,发生爆炸,导致金属液溅出,从而引发事故。因此,只要铸件的水冷面已经完全凝固的话就不用担心蒸汽爆炸的问题。从这个角度来看,可以先使用高速风冷让铸件的表面凝固,然后立马切换为水冷,加速冷却。

当然,除了考虑冷却速度之外,还要考虑模具的问题。由于接触高温液体,模具内部温度急剧升高或者降低,使得模具内部热应力提升,如果超过了模具的承受能力,很可能出现裂纹等故障,因此,下面对各种冷却方案进行仿真。

4.1 纯空冷

仿真条件如下:

铸件材料:硅锰合金。

冷却方式:空冷,即空气没有进行受迫流动,根据经验数据,对流换热系数选60W/m2·K

模具材料:金属模具,材料HT-200铸铁,预热到500℃。

仿真结果如图4,从结果中可以看出,在不施加任何冷却措施的情况下,从开始浇铸到整个铸件完全凝固需要约261s。且此时,依然有很大一片区域温度在900℃以上,处于红热状态。

图4 空冷条件下仿真结果

纯空冷条件下,绿色曲线为此型腔处的固相分数,蓝色为铸件表面温度,测温点选择半球型腔球心在铸件上表面的投影点,即43808号点,红色为铸件内部温度,此点位于表面测温点下方20mm处,即44130号点。由于空气在自然流动的情况下,对流换热能力并不好,因此,两个测温点之间,温度差别并不是很大,而且通过仿真模拟的结果可以看出,这意味着必须等铸锭全部冷却才能进行脱模。对于连铸粒化设备,冷却时间意味着生产线的长度,根据12m/min的链轮转速,261s的时间实在是太长,意味着生产线长度至少52.2m,并不适合生产,因此,必须添加其他冷却方式,增加冷却效率。

4.2 纯风冷

仿真条件如下:

铸件材料:硅锰合金。

冷却方式:风冷(风冷属于空气强制对流,根据经验数值,常温下空气强制对流换热系数选最高可以选到400W/m2·K)

模具材料:金属模具,材料HT-200铸铁,预热到500℃。

仿真结果如图5,从开始浇铸到整个铸件完全凝固需要114s。

图5 风冷条件下温度场仿真结果

同理,在结果中调出43808与44130号点的温度曲线,综上所述,当进行风冷冷却的时候,冷却速度大幅度提升,从纯空冷的281s降到了114s,另外,表面温度与铸件内部温度曲线开始出现明显差别,这意味着或许可以通过仿真,找到一个时间点,铸件处于外部已经全部凝固,但是内部依然未完全凝固的状态。如果在这个状态下脱模,或许可以进一步减少冷却时间,提高冷却效率,根据仿真结果,这个时间点约在95s左右。

4.3 风冷+水冷

硅锰合金是一种比较脆的金属,因此在高温情况下不能直接接触冷水,不然会很容易因为受热不均开裂,导致铸造出来的铸锭粒度不达标。也是因此,硅锰合金的粒化不能采用已经非常成熟,且大规模投入使用的Blobulator工艺与GRANSHOT金属造粒工艺,因此只能采用对模具底部喷水的方式进行水冷。

仿真条件如下:

铸件材料:硅锰合金。

冷却方式:对铸件上表面风冷(对流换热系数选400W/m2·K),对模具下表面进行喷水水冷(对流换热系数5000W/m2·K)

模具材料:金属模具,材料HT-200铸铁,预热到500℃。

以浇铸开始为计时起点,铸件完全凝固为计时终点,再次进行仿真,仿真结果如图6。

图6 风冷+水冷条件下温度场仿真结果

从结果可见,加上水冷以后,冷却速度再一次显著提高,冷却时间只有89.8s,比纯风冷提升了24s。同理,在结果中调出43808与44130号点的温度曲线。同样,加入水冷过程后,表面温度与铸件内部温度曲线也有明显差别,不过,由于水冷面在模具底部的原因,这个差别明显没有风冷那么大。不过依然可以通过仿真,找到一个时间点,铸件处于外部已经全部凝固,但是内部依然未完全凝固的状态进行脱模,根据仿真结果,这个时间点约在85s左右。

5 应力仿真结果

从之前的仿真结果来看,水冷+风冷的方案冷却时间最短,但是制约方案选择的并不只有冷却速度这一点,还有就是模具上的应力。如果模具上的温度过高,很可能会使模具开裂,导致金属模具报废。

而当温度变化时,金属模具上会产生热应力。尤其是在浇入模具的金属液高达1300℃时,再加上风冷与水冷急剧冷却,这时模具内的应力会相当大,甚至有可能造成模具损坏。因此,在讨论冷却方案的时候,模具内的应力变化自然也必须考虑在内,因此,在下文中,将对前面提到的几种冷却方案逐一进行应力仿真。

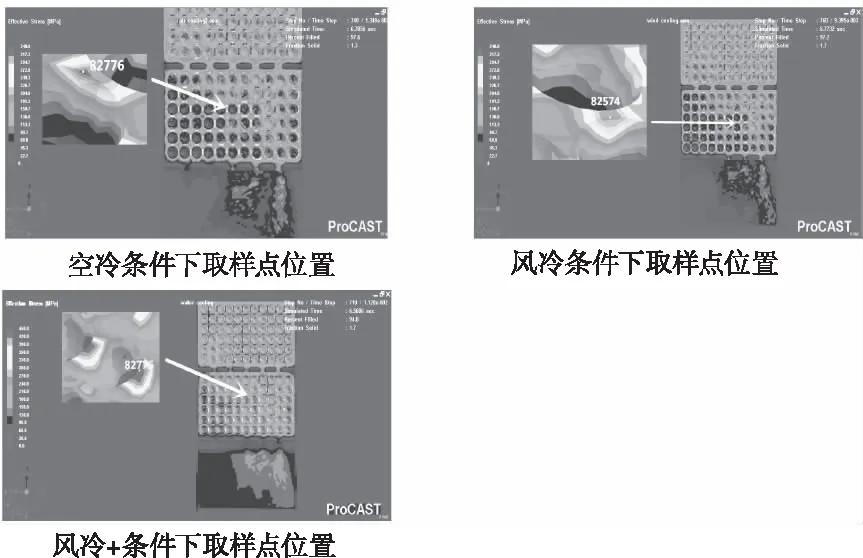

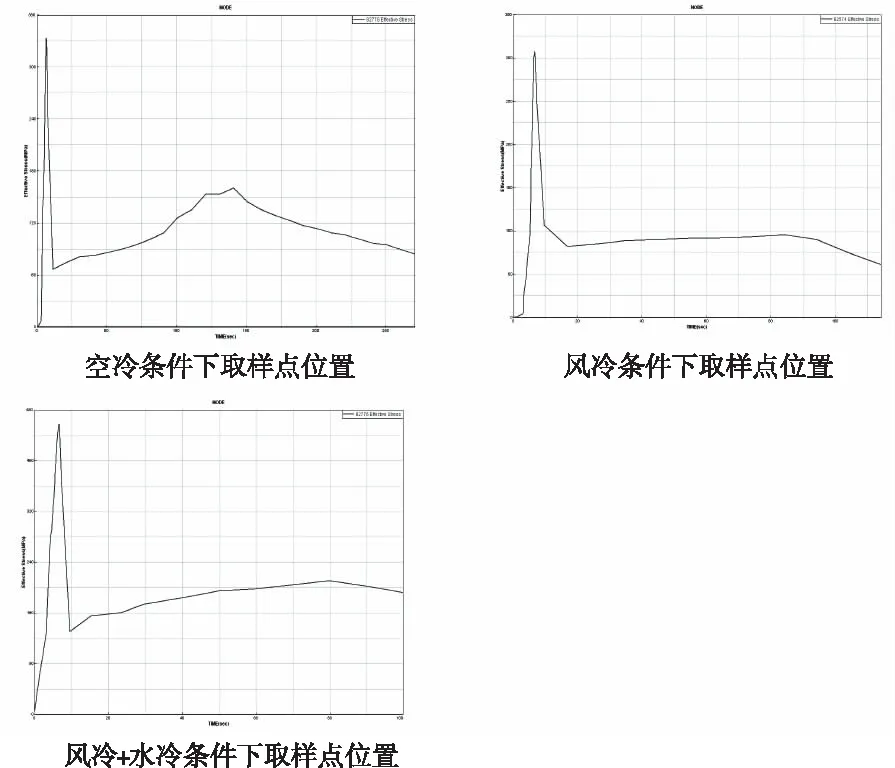

分别在纯空冷、纯风冷以及风冷+水冷条件下,利用上文设置的仿真条件,对金属模具进行应力分析,得到结果如图7所示。

图7 取样点位置

由图7仿真结果可知,应力最大之处在半球形型腔之间的薄壁上,即此处最容易产生裂纹,基于此在纯空冷的情况下在应力最大处取到点82776,纯风冷条件下取到点82574,风冷+水冷条件下取到点82776,得到应力曲线如图8所示。

图8 取样点应力曲线

由图8可知,纯空冷的冷却条件下此点处于模具的受热表面,热应力表现为压应力,HT-200的抗压强度为600MPa,远大于此点的最大热应力330MP,因此纯空冷的冷却条件下,铸铁模具上不会产生裂纹;风冷条件下最大应力低于325MP,没有开裂的风险。而且,风冷条件下的模具应力状况甚至比空冷还要稍好一点;风冷+水冷条件下最大应力不超过480Mpa,更没超过600MPa,没有开裂风险。

综上所述,三种条件下模具都没有开裂的风险,但是,水冷条件下模具的应力状况要比其他两种要差一些,最大应力要高出近150MPa,但是依然没有超过铸铁的受压极限。

因此综合热学仿真与应力仿真的结果,风冷+模具底部喷水水冷的冷却方案最好,同时也具有相当的可行性。

6 结语

通过上文的仿真分析,最后可以得到,风冷+模具底部喷水水冷的冷却方案最适合于文中这种连铸粒化设备,而且,这种冷却方式已经在工业生产中得到应用,属于成熟方案。

1)设计了一个接近于重力铸造的硅锰合金连铸粒化成型设备。

2)从开始浇铸到整个铸件完全凝固,纯空冷条件下需要261s;纯风冷条件下需要114s;风冷+水冷条件下需要85s。

3)纯空冷、风冷、风冷+水冷条件下,均没有超过HT-200的抗压强度为600MPa,没有开裂风险。

4)考虑到传热环境复杂,以及部分参数的测量难度,很多参数采用的是经验值,因此仿真结果最终只能提供一些指导性的意见,具体生产时采用的方案还需再结合生产实际进行规划。