330 MW机组锅炉水冷壁失效分析

2022-01-21王浩,马飞

王 浩,马 飞

(华电渠东发电有限公司,河南 新乡 453000)

0 引言

近年来,随着我国现代化工业的迅速发展,给燃煤市场带来了较大的冲击与压力。市场上出现了较多低质量的燃煤,给火力发电厂的锅炉管理工作增加了难度,锅炉的受热面频发泄漏安全事故,并且事故呈现多样化、复杂化、反复化的发展趋势。近年来我国高参数、大容量的火电机组不断增加,这类机组如果发生计划范围以外的停运事件,会严重影响火电厂经济效益的提升,不但会造成企业巨大的经济损失,而且会影响电网部门的正常调度。尤其是冬季涉及民生供暖,对机组的安全稳定性要求更高。锅炉作为火电厂三大主机之一,在非停事件中占较大比例[1-3],且据火电厂事故率的统计,约有3/5的停机事故都是由于锅炉的爆管问题导致的[4]。电站水冷壁管长期在恶劣的工况下运行,发生爆管泄漏是较为常见的事故[5],因此,电力企业在设备管理工作中,必须高度重视锅炉“四管”的管理,尤其是“四管”更换焊接工艺质量管控[6],应当不断提升管理水平,完善全流程工艺质量监督,以确保锅炉受热面维持正常运行状态。下面结合某电厂水冷壁管因焊接工艺不良导致机组启动后焊缝发生泄漏事故,提出了一些总结和建议,为同类型机组制定相应的防范措施提供参考。

1 设备简介

1.1 锅炉概况

某电厂机组容量2×330 MW,锅炉为上海锅炉厂亚临界压力中间一次再热控制循环汽包炉,型号SG-1113/17.5-M887,过热蒸汽流量1 113 t/h,过热蒸汽出口压力17.5 MPa,过热蒸汽出口温度540 ℃。

锅炉为单炉膛“Π”型露天布置,采用双进双出钢球磨正压冷一次风直吹式制粉系统,四角切圆燃烧方式,全钢架悬吊结构,固态排渣。炉膛宽度为14 022 mm,深度为11 760 mm。炉顶管中心线标高为60 500 mm,汽包中心线标高为61 420 mm,炉顶大板粱底标高为69 400 mm。炉顶采用金属全密封结构并设大罩壳,炉膛由φ45膜式水冷壁组成,炉室下水包标高为7 500 mm。炉底冷灰斗角度55°,机组于2012年12月开始投产使用。

1.2 炉管概况

水冷壁由炉膛四周及折焰角、延伸侧墙组成,水冷壁采用外径φ45的光管和内螺纹管,节距为57 mm,管间用扁钢焊接形成完全气密封炉膛。炉膛拆烟角是由节距为63.33 mm,外径为φ51的内螺纹管加扁钢焊接而成。水冷壁延伸侧墙采用φ51的光管,节距为114 mm。水冷壁为膜式壁。

前后墙水冷壁在标高15 692 mm处与水平呈55°的夹角形成冷灰斗,冷灰斗下倾至标高7 780 mm处形成宽度为1 140 mm的出渣口。炉膛水冷壁除炉底、墙式再热器布置部分、延伸侧墙及拱后底采用光管外均采用内螺纹管。

炉膛水冷壁共有870根上升管,其中前后墙各245根,两侧墙各190根,其中切角部分每个切角各20根,四个切角共计80根管子。循环回路共计54个,包括前墙7个,后墙12个,两侧墙各为7个,四个切角为21个。

2 水冷壁失效情况

2021-06-05T13:10,机组负荷166 MW,主汽压力10.2 MPa,主给水流量490 t/h,汽压、汽温无超压、超温情况。13:10,运行巡检发现1号锅炉30 m左墙与后墙2号角观火孔位置可听见轻微泄漏声音,打开观火孔检查未发现明显水汽外泄,声音为断续升降。6月7日机组停机后检查确认为1号锅炉后墙标高约30 m,左数第43,44根水冷壁泄漏。

泄漏点位于1号锅炉后墙43,44根水冷壁管焊口位置。43根泄漏点5处,两处为断续沿轴向开裂,中间未贯通,长度约1 cm,其余三处均为1 mm以下圆形漏点。44根泄漏点4处,一处位于焊缝上熔合线位置,尺寸为6 mm×3 mm;一处为狭长型漏点,长度约5×1 mm;另两处为圆形漏点,一处直径约1 mm,一处约0.5 mm。

3 原因分析

3.1 水冷壁鳍片及内窥镜检查

对1号炉水冷壁鳍片焊接质量进行检查,发现水冷壁管间的鳍片焊缝也存在很多缺陷,焊缝弯曲不平直、局部堆积过多、咬边现象严重,在进行磁粉检查过程中出现了未熔合、裂纹等缺陷。内窥镜检查第44根水冷壁管内部焊缝,焊缝成型较差,焊肉堆积。

3.2 剖面及宏观金相检查

对1号炉水冷壁泄漏点宏观检查,发现原始泄漏点为炉左数第44根水冷壁管焊缝处。对炉左数第44根水冷壁管沿纵轴线剖开观察内壁,可见焊缝处泄漏点。对炉左数第44根水冷壁管焊缝原始泄漏点处取2个试样进行金相检验,编为1号、2号。观察泄漏点处1号、2号试样宏观金相均存在明显气孔。

3.3 定量光谱分析

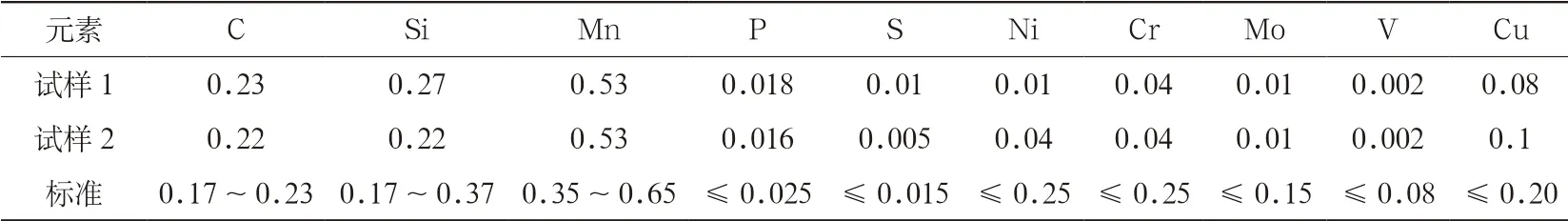

对炉左数第44根水冷壁管泄漏点上方180 mm处母材取1个试样进行光谱分析,编为1号试样;对泄漏点同标高的炉左数第43根水冷壁管焊缝上方180 mm处母材取1个试样进行光谱分析,编为2号试样。试样化学元素成分见表1。

表1 试样化学元素成分 %

由上表元素分析表内数据可知,试样1、试样2化学元素均符合要求。

3.4 金相及微观组织分析

对炉左数第44根水冷壁管焊缝原始泄漏点处取2个试样进行金相检验,编为1号、2号;对该泄漏点同一焊缝180°方向处取1个试样进行金相检验,编为3号;对该泄漏点上方180 mm母材取1个试样进行金相检验,编为4号。对泄漏点同标高的炉左数第43根水冷壁管焊缝取1个试样进行金相检验,编为5号;对炉左数第43根水冷壁该焊缝上方180 mm母材取1个试样进行金相检验,编为6号,并参照《火电厂金相检验与评定技术导则》对珠光体进行球化评级。管段及焊缝金相及微观组织如下:

(1) 1号试样焊缝内壁存在裂纹,深度1.14 mm;焊缝组织存在密集气孔,其中最大气孔直径0.43 mm。

(2) 2号试样焊缝组织内壁存在裂纹,深度0.90 mm;焊缝存在密集气孔,最大气孔直径0.35 mm;焊缝组织存在晶间裂纹,长度0.62 mm。

(3) 3号试样焊缝组织存在气孔,其中最大气孔直径0.31 mm;焊缝组织存在多处晶间裂纹,其中最大长度0.35 mm。

(4) 4号试样金相组织为铁素体+珠光体(球化3级)。

(5) 5号试样焊缝金相组织为贝氏体。

(6) 6号试样母材金相组织为铁素体+珠光体(球化2级)。

通过上述显微观察可知炉左数第44根水冷壁管焊缝原始泄漏点处组织存在内壁裂纹、气孔、晶间裂纹缺陷,该泄漏点上方180 mm母材金相组织为铁素体+珠光体,珠光体球化2级。泄漏点同标高的炉左数第43根水冷壁管焊缝组织为贝氏体,该焊缝上方180 mm母材金相组织为铁素体+珠光体,珠光体球化2级。

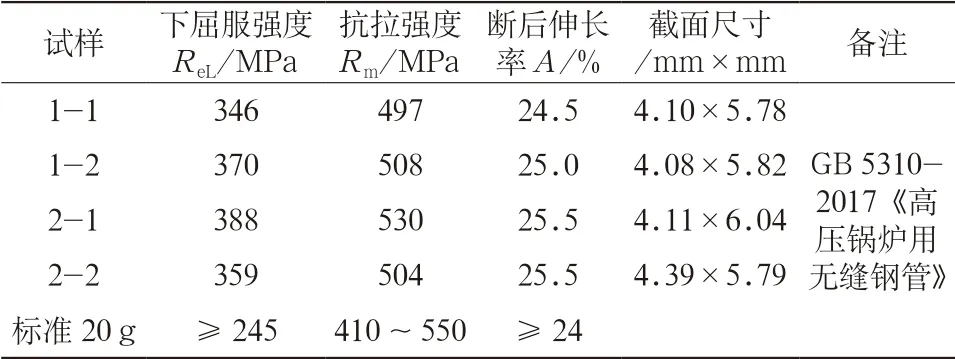

3.5 室温拉伸试验

分别对炉左数44根水冷壁管焊缝原始泄漏点上方100 mm母材和泄漏点同标高的炉左数第43根水冷壁管焊缝上方100 mm母材进行拉伸取样,并进行室温拉伸试验,编号1号样、2号样。试验结果如表2所示。

表2 试样力学性能实验数据

由表2可知,1号试样及2号试样力学性能均符合标准要求。

4 焊接缺陷形成原因

(1) 金属材料易产生焊接气孔和焊接过程氢气溶解于金属材料中有关,金属焊接表面所致氢气孔可分为内部、表面、接头几种气孔[7]。产生上述气孔的原因:在焊接工程中未认真进行坡口清洁,导致焊接坡口位置存在一定的水分、油污,高温焊接条件下水分蒸发、油污散发,此时水分蒸发易造成焊接气孔、形成焊接夹渣;金属溶解速度缓慢、冷却速度变快,焊接气孔无法顺利排除且会形成较多气孔[8]。此外,如果焊接人员没有采用合适的焊接标准来直接处理焊条,则会使得焊接气孔的问题进一步加剧。

(2) 母金属材料没有完全熔掉期间,金属材料没有完全被焊进接头根部,即为未熔合[9]。未熔合是一种区域缺陷,主要受工艺因素和坡口表面状态的影响。凹槽的未熔合和根部的未熔合将减小截面面积,其承载力和应力集中仅次于裂缝。由于膜式水冷壁两根单管之间的间隙很小,阻碍了焊接操作,容易在引弧和电弧CL中产生未熔合缺陷[10]。

(3) 水冷壁钢管间的鳍片焊缝因作业人员不重视易发生焊缝弯曲不平直、局部堆积过多、咬边现象严重问题,必然会在钢管对接环焊缝与鳍片纵焊缝交汇部位形成较大的应力集中,也会造成对接环焊缝内结晶裂纹由于应力集中的作用而扩展延伸。

(4) 焊缝焊接质量差。焊缝内壁成型较差,造成局部汽水循环不通顺,炉水通过时,流速降低,于此处产生涡流,垢物在此处沉积。水冷壁内表面附着的水垢、腐蚀产物等沉积物是造成局部锅水pH值偏高、产生垢下腐蚀的必要条件[11-12]。

以上焊接缺陷均给锅炉承压管道更换后机组的安全稳定运行带来了严重隐患。

5 预防性措施

(1) 防止焊接气孔的产生要注意在有效地选择焊接电流和速度的基础上严格执行《火力发电行焊接技术规程》,采用有效的措施清理坡口的水分和其他不良物品,保证焊接质量。

(2) 防止未焊透缺陷产生要选择正确的坡口尺寸,及时清理干净存在于坡口表面的油污,同时可在现场及时进行围挡设立施工清洁区。

(3) 由于承压部件更换工作特殊性,目前该工作基本委托外委单位完成,应根据检修实际工期确定合理工作量,不盲目抢工期,保证作业人员有良好的精神状态及较充足的工作时间。

(4) 严格把控焊接工艺质量,在管材确认、通球试验、管口封堵、坡口制备、焊缝焊接、无损检测及后处理等全流程实现严格的工艺管控。

(5) 建议检测单位与施工单位分离,对检测结果进行交叉检查确认,提高通过标准,防止遗漏。

(6) 机组启动后对新焊缝位置进行重点巡视检查,争取对缺陷的早发现早处理。

6 结论

通过对水冷壁泄漏管段剖面检查、材质分析、金相分析及拉伸试验,总结某电厂机组检修启动后短时间内即发生的水冷壁泄漏事件。根据上述分析,水冷壁管材质、力学性能均符合标准要求。通过泄漏点金相及微观组织、鳍片焊接质量及焊口内部成型分析,得出了是由于焊接质量不良,焊缝存在未焊透及较大或条状气孔等缺陷,形成应力集中区域,在机组启动后水冷壁管受力膨胀过程中扩展贯穿,引发水冷壁泄漏。