高铁站房机房设计安装关键技术

2022-01-21侯全记刘付朝魏博华孙敬太周鹏

侯全记,刘付朝,魏博华,孙敬太,周鹏

(1.中建交通建设集团铁路工程有限公司,北京 100166;2.山东格瑞德集团有限公司,山东 德州 253079;3.山东博冉企业管理咨询有限公司,山东 济南 250100)

0 引言

随着机房行业贯彻落实《中国制造2025》《绿色制造工程实施指南(2016—2020年)》等指导方针,遵循绿色发展、循环发展、低碳发展的新时代发展要求,进行产业升级转型,装配式机房呈现出爆发式增长态势。装配式机房施工可减少现场施工烟尘、垃圾的产生,保证机房内整洁,符合安全高效、绿色环保的施工要求[1-2]。

1 装配式工艺原理及实施流程

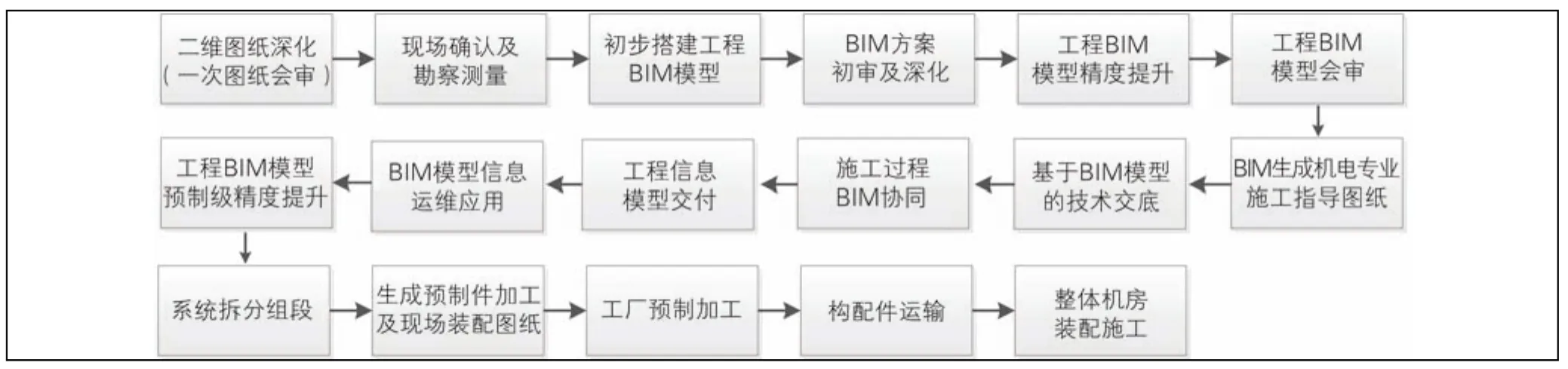

装配式机房即采用BIM技术,充分考虑施工安装、节能环保、运营维护等因素,设计人性化、智能化、绿色节能的高精度机房模型,再出具工业级装配式工艺原理图纸,在预制加工厂进行模块化预制,待具备施工条件后,将模块运输至现场进行装配。模块运送至现场,安装人员根据装配图,结合二维码标识系统,利用管段和螺栓连接起各个模块,就像“搭积木”一样,实现全程无焊作业,完成机房安装[3-4]。具体实施流程见图1。

图1 实施流程

2 装配式操作要点

2.1 CAD图纸会审

基于设计规范及工程经验,对机房系统方案图纸进行初审。校核计算冷却水、冷冻水等系统管道管径、负荷和水泵等设备参数。

2.2 现场勘察

现场实际测量机房各项相关数据,包括实际层高、实际土建结构尺寸、预留洞口实际位置等,以防实际施工与图纸存在较大误差。利用3D激光全站扫描仪对项目现场进行全方位的精确扫描测量(误差为±1 mm),测量的点云数据通过格式转换导入Revit并以其为依据对BIM模型进行修正,以保证模型精度。

2.3 BIM模型设计

机房系统完成二次深化设计后,需对机房进行三维建模,模型精度需达到LOD400,即工厂预制加工精度[5-6]。

2.3.1 模块化设计

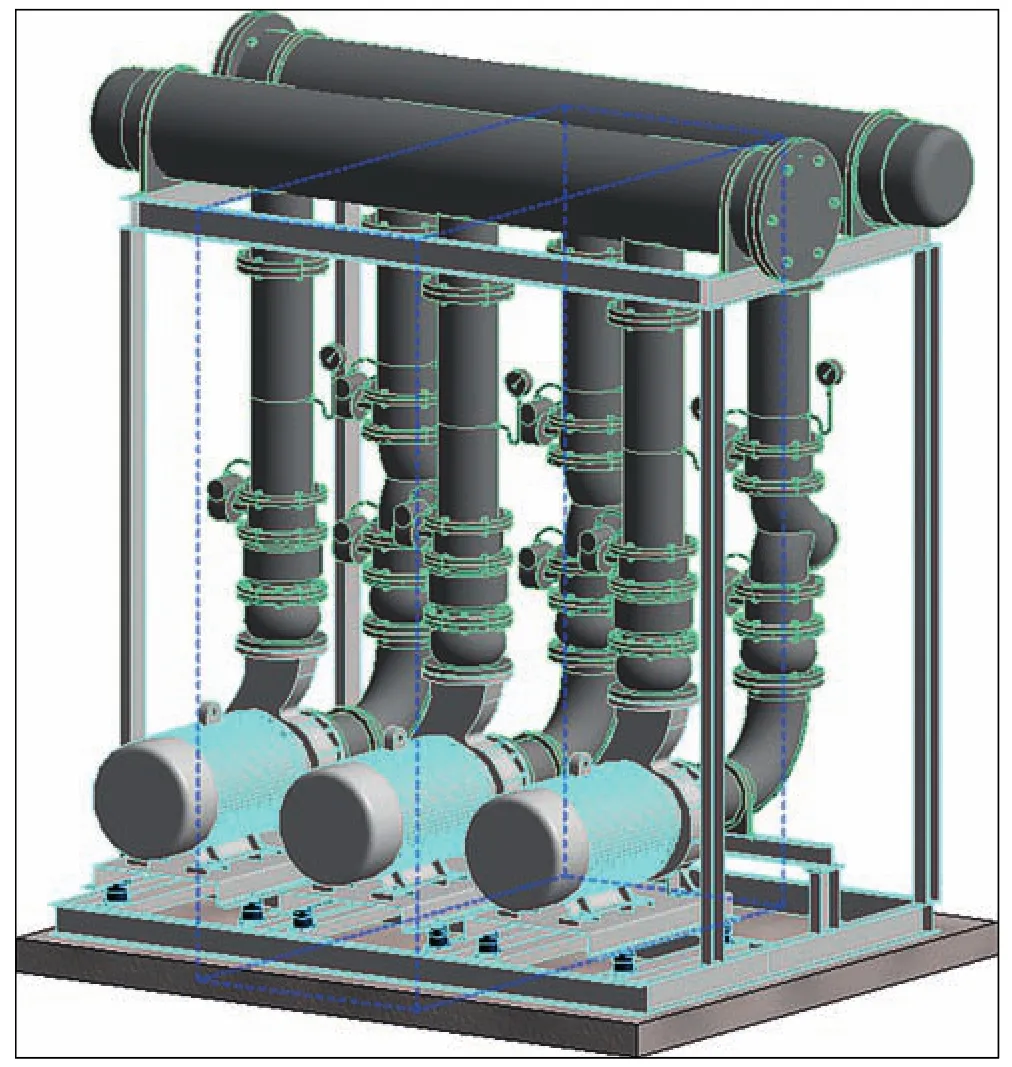

通过BIM模块化设计转换成实际装配单元,例如冷水机组半模块化设计和泵组模块化设计(见图2、图3),基于BIM模型的高精度、可视化特点,将水泵、阀部件、管道、支吊架等进行一体化整合设计,形成预制管组装配单元和循环泵组装配单元。

图2 冷水机组半模块化设计

图3 泵组模块化设计

装配单元分组考虑因素为:循环水泵的选型、数量、系统分类等;机房内的综合布置情况;装配单元的运输、吊装就位、安装条件等限制因素。

2.3.2 支架设计

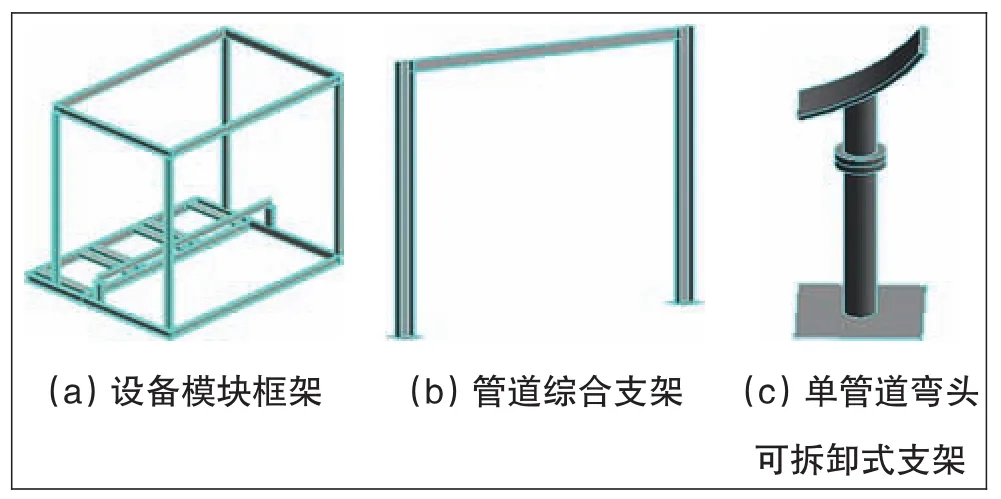

为实现模块化运输、安装,根据各设备外形尺寸,分别设计综合支吊架系统[7]。所有支吊架均经受力计算分析,目前主要采用10#、12#、14#槽钢制作。常见的支架方式见图4。

图4 常见的支架方式

设备及管道安装采用3种支架形式,设备组合安装采用模块框架,多管道安装采用综合支架,另外为便于安装,部分位置采用可拆卸式设计,先对管道吊装,再对支吊架横担进行安装,即采用单管道弯头可拆卸式支架。

支架均在地面预装厚度为10 mm的铁板,支架直接安装于铁板上,可节约工时,便于安装及拆卸。对于承重较大的支架,支架侧面采用角铁进行斜拉固定,以增加支架稳定性。吊架布置时均固定于结构梁,防止固定于顶板出现塌漏事故,增加安全性。另外对横担核算应以荷载最大的中心为对象,其中最大受剪力、最大受轴力、最大受弯矩均应满足要求。

2.4 模型优化

将搭建好的模型和制作的三维漫游视频相结合,并在设计、施工、加工、运输、运维检修等方面进行组织评审,提出评审意见,并对模型进行进一步优化,保证模型精确度,直接指导项目施工。优化原则如下:

(1)符合系统运行原理,对系统设计不足之处进行更改,满足使用功能;

(2)对所有支吊架进行载荷计算,保证施工安全质量;

(3)修改设备、管道的布置,最大化机房空间;

(4)优化阀门设置、管道标高,便于使用、检修;

(5)保证机房实际应用的同时,达到最佳感官效果。

另外制冷换热机房管道繁多复杂,设备布置分散,管段长;管道交叉弯头较多,将会增加沿程阻力,损耗设备。因此在优化管道时,首先进行优化段水力计算,计算方法如下:

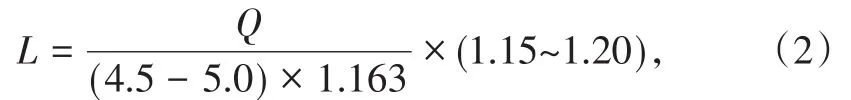

式中:d为水管管径,m;L为水流量,m³/h;v为水流速,m/s。

式中:Q为冷热量,kW。

流体流经一定管径的直管时,由于流体内摩擦而产生阻力,阻力大小与路程长度成正比的称为沿程阻力(摩擦阻力)ΔPm,即:

当直管段长度I=1 m时,,则:

式中:λ为摩擦阻力系数;I为直管段长度;d为管道直径,m;R为单位长度直管段的摩擦阻力(比摩阻),Pa/m;ρ为水的密度,kg/m3;v为水的流速,m/s。

对于紊流过渡区域的摩擦阻力系数λ,可由经验公式计算得到。当水温为20℃时,冷水管道的摩擦阻力可以从《实用供热空调设计手册》[8]中查询。根据管径、流速,查出管道动压、流量、比摩阻等参数。

计算管道沿程阻力时,室内冷、热负荷是计算管道管径大小的基本依据,计算PAU机组管道管径时,应考虑其提供的仅为新风负荷,室内负荷由风机盘管承担。所以这种空调末端承担负荷应计算精确,以避免负荷重复计算。同时应清楚了解水管系统的接管方式,如同程式、异程式。不同的接管方式对沿程阻力具有不同的影响。在工程计算中,比摩阻宜控制在100~300 Pa/m,通常不应超过400 Pa/m。

2.5 出图和工厂化预制

2.5.1 出图

整体方案确定及模型信息同步完成后,直接利用Revit模型输出整套施工深化图,具体包括:基础布置图、设备布置图、排水沟布置图、机电综合图、机电专业图、装配单元加工图、预制管段加工图、支吊架加工图等。

(1)出图原则。根据机房管线综合布置情况,考虑预制加工成品管段运输、就位、装配等条件限制,在预制加工条件允许的情况下,尽量减少分段,避免由于分段过多造成漏水隐患点的增加。对每个管段进行编号,并出具管段定位图及加工详图。在工厂预制化加工阶段,将生产详图转交工厂,生产预制前进行设计生产交底。

(2)图纸拆分。分系统分构件、考虑吊装及装配操作空间、结合生产与装配工艺对已优化模型进行拆分,一级拆分为若干装配模块,二级拆分装配模块为若干管道构件及阀组构件。

(3)出具预制加工图。出具拆分后管道构件及阀组构件生产加工图纸,图纸包含装配模块整体结构、管道构件系统编号、构件编号及名称索引、构件结构、规格、数量、加工工艺、技术要求等信息。

(4)出具系统装配图纸。根据一级拆分成的装配模块出具包含装配工艺、可吊装位置及装配模块标识等信息的现场装配图纸。

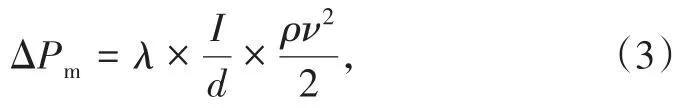

2.5.2 工厂化预制

工厂预制生产前,应充分了解系统的运行原理、压力等级、管道的总体布置和作用,工厂预制加工流程见图5,其中装配构件标识化是对加工完成的装配模块张贴二维码,二维码中显示标注系统类型、装配顺序编号、模型整体尺寸等信息标识,提高模块组装效率,减少现场寻找管件的工时浪费。

图5 工厂预制加工流程

另外,管件在加工预制中的除锈、切割下料、组队、焊接、预装、气压试验等各个工序应做严格要求,其中焊接技术控制见表1。

表1 焊接技术控制

2.6 设备运输及管理

为了避免装配模块及构件在运输过程中的损坏与变形,可利用BIM技术,进行预制装配单元和预制管组的装车运输模拟,合理摆放预制成品构件,研发设计预制成品构件的可拆卸组合式承载框架,充分利用运输车的空间,最大限度提升运输效率及成品保护。

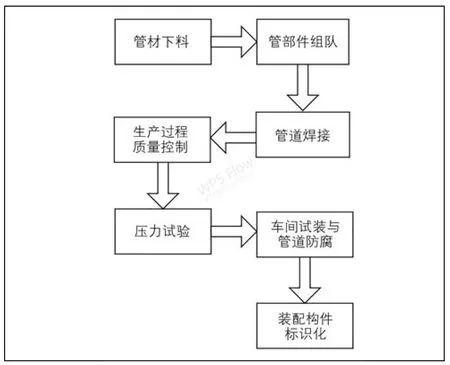

2.7 安装部署

安装前需精细策划所有预制构件的装配顺序、装配方法等,并且在三维模型中进行虚拟建造,确保装配方案的可行性。同时,依托BIM模型,编制装配实施方案,进行装配方案的三维技术交底。以冷水机组设备为例,因其较大、较重,设备安装顺序见图6。

图6 冷水机组设备安装顺序

安装过程中主要的施工措施包括运输措施、吊装措施,具体如下:

(1)运输措施。设备采用滚动法运输,滚送的坡度不大于20°,滚送搭设布置平整、坚实、接头错开。运输时缓慢滚动,同时设置防护牵引绳,在滚送一侧的车体下面用枕木垫实。

(2)吊装措施。①借助模块装配单元主体构架间的组合式支吊架,将机房内的各组模块进行联接,形成稳固的支吊架系统,增加机房整体的安全稳固性;②对于成排或密集预制管组,联合预制支吊架进行地面整体拼装,可采用预制管排整体提升技术,通过组合式支吊架进行螺栓栓接固定;③为提高施工现场的装配效率,可自主研发应用“行车系统”,帮助装配工人搬运小型预制管组或设备管件等,利用机械化作业,可极大提高施工速度;④在“行车系统”施工范围以外的位置,采取在结构梁上安装吊点,利用电动葫芦吊装管路的吊装措施。

3 应用实例

3.1 工程概况

新建北京—张家口铁路ZFSG4标张家口站项目位于河北省张家口市桥东区南站街道,该站为大型旅客车站,建设用地面积114 255 m2,总建筑面积为95 560 m2(地上32 295 m2,地下63 265 m2),最高聚集人数6 000人。站房建筑地上2层,地下1层,主要包括高架候车厅、售票用房、进出站大厅、站房设备用房、旅客服务、管理办公用房及工艺设备用房等。

建筑高度以站台面为准,屋顶最高标高38 m,南广场地面高度-4 m,北广场地面高度-1 m。车站南侧规划有新的经济技术开发区,新建张家口南站作为南北城市的重要连接节点,是经济技术开发区对外联系的重要门户。

3.2 工程应用

为保证绿色、节能、精品工程的建造,新建北京—张家口铁路ZFSG4标张家口站项目采用装配式制冷换热机房。机房内有3台磁悬浮离心式冷水机组(甲供)、3台冷冻泵、3台冷却泵、3台热水循环泵、2台板式换热器、2台分集水器、1套自动隔离软化真空雾化排气定压补水机组、1套全自动智能控制加药装置、1套能量计量装置,共计19台(套)设备及153套阀门部件安装,涉及800多处焊缝制作。装配式施工预制加工周期15 d,现场安装配置管理人员4人,技术工人24人,正式开始时间为2019年8月23日,完成时间为2019年8月25日,实际安装时间30 h,保温试压时间为10 d。目前该工程装配式机房安装已全部施工完毕,机房现场安装效果见图7—图9,较传统施工方式取得了良好效果。其中人工费节省约30%,高空作业施工安全隐患减少90%,现场焊接作业减少100%,装配效率提升90%。

图7 设备安装效果

图8 装配式模块安装效果

图9 装配式管道安装效果

4 结论

通过BIM采用更高程度的数字化及信息整合技术对包括设计、招投标、施工和运维在内的建筑全产业链进行优化,并实现全信息传递。

相比传统式机房施工,装配式机房大大缩短现场施工周期,将大量的现场切割、焊接工序移至工厂内,采用先进的相贯线切割机、自动焊接机等设备进行预制加工,一方面缩短整体工期,另一方面也利用工厂日工资低于现场工人日工资的优势,降低了施工成本。虽然一定程度增加了运输成本,但整体成本下降,同时提升了焊接装配质量。