基于风电机组状态信息的海上风电场维护策略

2022-01-21李锁黄玲玲刘阳苗育植

李锁,黄玲玲,刘阳,苗育植

(1. 上海电力大学电气工程学院, 上海市 杨浦区 200090;2. 上海大学机电工程与自动化学院, 上海市 宝山区 200444)

0 引言

近年来,我国海上风电发展迅猛。至2019年底,我国海上风电累计装机容量已达5.93GW,位列全球第三,预计至2030年可达40GW[1-2]。海上风电快速、大规模开发,使得数量众多的风电机组运行于海洋恶劣环境中,风电机组的运行与维护(运维)需求十分突出。据统计,海上风电机组的运维成本约占其度电成本的15%~30%。对海上风电机组的运维策略进行优化是实现海上风电增效降本,达成平价上网目标的重要措施之一[3]。

概括来说,海上风电机组的运维研究主要围绕何时、以何种顺序、对哪些风电机组进行哪些维护几个方面展开。考虑到海上风电场众多的风电机组、广阔的空间分布,以及海上昂贵的维护成本和大容量海上风电机组单位时间内可观的停机损失,海上风电机组的运维优化是一个复杂的技术经济问题,国内外许多专家学者对此开展了诸多方面的研究。在确定风电机组维护时间方面,主要基于给定的劣化模型,以全生命周期维护成本或单位时间维护成本最小为目标,对设备状态维护阈值进行优化[4-5]。文献[6]采用天气因子对部件劣化过程进行修正。文献[7]考虑部件故障相关性,采用Copula函数构建了多部件联合风险度模型。在风电机组维护顺序方面,考虑到风电场数量众多的风电机组,为了提高维护效率、降低维护成本,优化船只的维护路径是有效的方法之一[8]。文献[9]在给定维护资源的基础上,以单次维护费用最小为目标,对维护的路径和次序进行优化。文献[10]在考虑技术人员、船只和备件可用性的基础上,提出了一种多船只、多维护天数和多运维基地的风电场运维调度优化模型。在风电机组维护内容方面,主要依据风电机组或部件的运行状态确认。文献[11]以各部件历史运行数据通过极大似然作为部件的状态指示器。根据状态指示器与状态维护函数和机会维护函数的大小确定维护方式。文献[12]通过人工神经网络获得各部件的剩余寿命百分比,依据预测的故障时间获得各部件故障概率分布,以全生命周期维护成本最小为目标,确定风机各部件的维护方式。

但上述研究主要存在以下两个方面的不足。一方面,对风电场中风电机组的状态信息考虑不充分。近年来,随着智能风电技术的发展,风电机组状态监测与故障诊断技术获得了快速的发展。风电机组的主要部件,如叶片、齿轮等,通过实时监测其振动、温度等非电气量参数,与电压、电流等电气量参数,结合模型推导或大数据分析对部件的状态及故障进行监测与诊断[13]。但是,海上多变环境可能引起监测数据剧烈变化,状态信息可能存在灵敏度不足的问题,同时,在如何充分利用风电机组的实时状态信息指导运维决策方面也缺乏相关研究。另一方面,风电机组预防性维护过程中,维护时间选择及风电机组维护时尾流变化引起的发电量变化影响也存在考虑不充分的问题。海上风电机组大多为大容量长叶片机组,单位时间停机损失及尾流效应均十分突出。以平均风速估算停机损失[6]或仅考虑维护过程中的风速约束,均不能充分发挥短期风速预测与风电机组实时状态监控的优势,实现最小停机损失。

针对上述两个方面的问题,本文首先定义了动态劣化度描述风电机组各部件的劣化程度,并采用模糊综合评价法对风电机组进行状态评估。然后选取运行状态劣化程度严重的风电机组作为待维护机组,结合维护周期内的风速预测结果,构建了海上风电场短期预防性维护决策模型。最后,包含62台风电机组的海上风电场短期预防性维护的算例分析表明,所提模型能够有效指导海上风电场预防性维护,发电量提升与降本效益显著。

1 海上风电场预防性维护基本思路

海上风电机组通常包含齿轮箱、发电机、叶片等多个子系统,各子系统根据运行特性在各个部件(如发电机的定子和转子)装设不同类型的传感器,监测子系统运行过程中的温度、振动、电压和电流等状态信息。基于监测信息获得各子系统以及风电机组的状态评估结果,对可能严重影响风电机组运行性能或导致机组故障失效的部件提前进行维护,是预防性维护的基本思路。

海上的风速、温度等环境因素随机变化,风电场中各风电机组的状态也表现出明显的差异性特征,充分考虑各风电机组状态变化,在低风速时期合理地安排预防性维护能够有效改善风电场的发电收益。本文提出了一种基于风电机组状态信息的海上风电场预防性维护策略,主要包含两个部分:1)基于实测状态信息的待维护机组选择;2)以单个维护周期内维护成本最小为目标的维护决策。基于实测状态信息的待维护机组选择,以风电场的实测SCADA数据和环境数据作为状态评估模型的输入量,获得海上风电场各风电机组的状态评估结果。选取状态劣化严重的机组作为维护决策优化中的待维护机组。在维护决策中,进一步考虑短期风速预测结果,对待维护机组的具体维护时间与维护路径进行优化。维护决策过程具体如图1所示。

2 海上风电机组状态评估模型

风电机组是一个复杂的多部件系统,其运行性能降低与故障失效可能取决于多个子系统或部件的状态,因此,有必要依据风电机组不同类型的状态监测数据对风电机组的运行状态进行评估。以风电机组中的齿轮箱和发电机两个系统为例,其状态监测数据大致构成如图2所示。

因此,如何从这些数量众多、不同类型的监测数据中获取风电机组状态是本文需要解决的第一个关键问题。海上风电机组由于运行于复杂多变的海洋环境之中,机组运行状态复杂,识别困难。一方面,各部件之间相互作用导致各状态监测数据之间具有一定的模糊性。另一方面,风电机组状态的变化是一个渐变的过程,相邻状态之间具有一定的模糊性,难以精确区分。为此,本文引入了模糊综合评价法对海上风电机组的运行状态进行评估。模糊综合评价法主要运用模糊数学工具对某事物做出评价,可以有效地将边界不清、不易定量的因素量化[14],但模糊综合评价法常根据指标自身的变化确定劣化程度,无法直接处理动态环境因素的影响以及部件之间相互作用的问题。本文以各子系统的状态监测数据作为运行指标,定义了一种指标动态劣化度的计算方法,能够综合考虑环境因素以及各部件之间的相互作用对劣化度计算的影响。海上风电机组的状态评估具体流程如图3所示。

2.1 评价状态分类

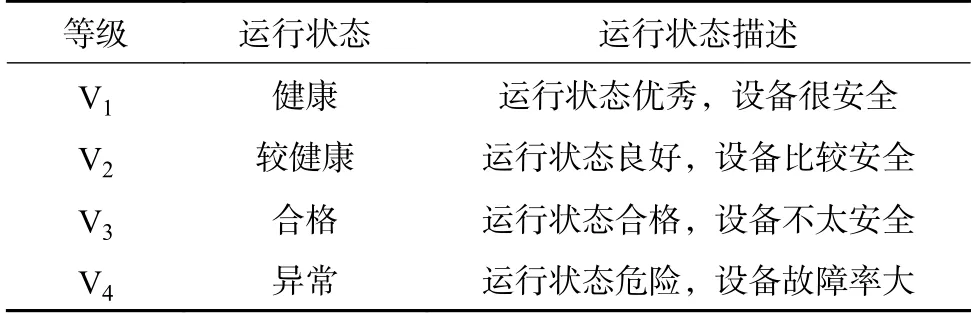

结合风电机组的运维特点,将风电机组的健康状态划分为4个等级[15],各个健康等级的具体定义与描述如表1所示。对于健康状态V4而言,风电机组仍处于运行中,但故障概率高于正常运行状态,应及时开展预防性维护,即状态识别结果为V4的风电机组将被标识为待维护机组。

表1 健康状态等级Table 1 Grade of health condition

2.2 动态劣化度

传统的模糊综合评估法根据运行指标自身的数值大小确定劣化程度,如温度型指标为越小越优型指标,当监测指标的温度值越低,指标的劣化程度越低。监测指标的运行值对应着唯一的劣化状态,温度型指标的劣化度计算如下式所示:

式中:x为指标的运行值;xmin、xmax为指标限值。

动态的环境因素以及部件之间的相互作用可能导致海上风电机组实测的监测数据非常接近其上下限值,从而影响状态评估结果的准确性。考虑运行数据的时序性,首先结合海上风电场运行过程中积累的大数据优势,以门控循环单元(gated recurrent unit, GRU)神经网络建立风电机组指标的预测模型。然后定义预测模型预测值与实际监测值的相对误差作为指标的动态劣化度,本文提出的动态劣化度并不依赖指标自身的数值确定劣化程度,而是根据实际值偏离正常模型预测值的比例确定,监测指标的同一运行值可能对应多种劣化状态。本文定义指标的动态劣化度为

将指标劣化度归一化至[0,1],则指标劣化度为

式中:gs为指标劣化度;εmax为最大允许相对误差。

由此可见,当风电机组正常运行时,预测模型能较好地贴合真实值,指标劣化度gs较小;而风电机组异常运行时,预测的相对误差较大,劣化度gs较大。由此,指标预测模型能够较好地消除外界因素对风电机组状态指标的影响,从而提高模糊综合评价结果的准确性。

GRU神经网络作为一种深度学习算法,采用特殊的记忆和遗忘模块解决了循环神经网络训练过程中的梯度问题[16-17],GRU结构如图4所示。

GRU拥有2个特殊的门结构分别为重置门rt和更新门zt,通过特殊的门结构对输入信息和记忆信息进行处理。重置门主要决定哪些记忆信息ht-1和输入信息xt进行结合,更新门主要决定哪些输入信息xt将与记忆信息ht-1组成新的记忆信息ht。具体实现过程如下式所示:

式中:Wr、Wz、和Wo为权重阈值;σ和t anh为激活函数;xt为预测模型的输入值,包括风电机组的状态信息和环境变量中与输出值相关性较强的变量;yt为预测模型的输出值。

2.3 隶属函数

隶属函数常用来描述指标的动态劣化度与评价等级之间的隶属程度。本文选择梯形隶属函数来描述各个评价等级之间的模糊关系。梯形隶属函数如下所示:

结合式(9)—(12),根据子系统s的所有指标可以得到子系统s的隶属度矩阵

2.4 权重的计算

权重反映指标对于评价目标的重要程度,当前权重的确定方法主要可以分为2种:主观赋权和客观赋权。主观赋权法主要依据调研意见来确定各个指标权重,易于实现但具有较强的主观性;客观赋权法主要根据数据信息计算出权重,所得结果较为客观[18]。本文综合考虑2种赋权方法,构建了一种组合赋权的方法确定各个指标的权重。其中,主观权重由层次分析法获得,客观权重由熵权法获取。组合权重如式(14)所示:

式中:wj1为指标j的主观权重;wj2为指标j的客观权重;wj为组合权重。

2.5 评价结果

根据式(13)中子系统s的隶属度矩阵及式(14)中权重,可以得到第s个子系统的评价结果为

由式(15),得到系统的评价结果如下式所示:

依据最大隶属度的原则,评估结果即为式(16)中的最大项对应的评价等级,即

3 海上风电场短期预防性维护决策模型

对于一个大型海上风电场,一般拥有数十台甚至数百台的海上风电机组。风电机组的状态评估模型能够有效地确定待维护风电机组。当待维护风电机组较多时,考虑到海上可及条件限制、维护资源约束等,有必要对这些待维护风电机组的维护时间与维护顺序进行优化。针对何时以何种顺序对哪些风电机组展开维护,本文构建了以维护周期内维护成本最小为目标、海上有限维护时间与可及性为约束的海上风电场短期预防性维护决策模型,对待维护机组的维护时间以及路径进行优化。

3.1 目标函数

预防性维护方式主要可以分为不完全维护以及完全维护,完全维护采用更换部件的方式使得系统恢复如新,不完全维护通过部件进行维修,使得系统处于修复如新与修复如旧2种状态之间[19]。由2.1节风电机组运行状态可得,异常运行状态下的风电机组故障率较高,但仍然保持运行,本文主要研究对风电机组采用不完全维护方式进行维护,未考虑对部件进行更换。因此,预防性维护单个周期内,以完成所有待维护机组的维护成本最小为目标,其中,维护成本主要由风电机组的预防性修复成本、维护造成的发电量损失、维护船只费用及维护人员费用构成,目标函数如式(18)所示:

1)风电机组的预防性修复成本。

部件的预防性修复成本与维护时间以及维护路径为无关变量,本文将不同部件的预防性维护成本简化为固定值,未考虑各部件预防性维护的具体成本。因此,预防性修复成本由维护的风电机组数决定,通过对风电机组进行并行评估,得出风电场内待维护的风电机组。预防性修复成本可表示为:

2)发电量损失。

选择风速较小的时间段进行维护不仅能够减少维护过程中的停电损失,也有利于保证海上维护的安全性。同时,考虑尾流效应的影响,在对某些机组维护的过程中,上游机组的停运会使得下游风机能够捕获的风功率增大。因此,在计算风电机组维护过程中的停电损失时,有必要考虑尾流效应引起的发电量变化。基于维护周期内的日平均风速预测数据,本文提出的海上风电场维护过程中的实际发电量损失如式(21)所示。日平均风速的获取并非本文研究的重点,具体方法可参考文献[20]。

式中:vki为 第k天第i台的风电机组的风速;vkij为第k天第i台维修时,第j台风电机组风速;C0为度电成本;tki为风电机组进行不完全维护造成的风电机组停机时间,取tki=2。

其中,风电机组的输出功率按式(22)计算:

式中:Pn为风电机组额定功率;a、b为常数。

3)维护船只费用。

维护船只费用由租赁成本和航行燃油支出两部分构成,航行燃油支出与航行距离有关。具体可以表示为

式中:Cvk为固定的租赁成本;H为单位航行的成本;Dk,i,j为 风机i与风机j之间的距离;xk,i,j为维修路径决策变量,若第k天从风机i到风机j的路径被选择时,则为1,否则为0。

4)维护人员费用。

维护人员费用按照实际经验计算,包含人员的基本工资及维护工作劳动所得的奖金,后者与维护时间成正比,具体可以表示为

式中:Ctech为维修时单位时间费用;Tk,i为i台机组维修时间;Nk为k天出海的基本维护费用。

3.2 约束条件

海上风电场的维护主要受到安全性约束,即夜间与风、浪条件不满足时不进行维护。此外,还考虑到在给定的维护期间内,需完成所有待维护机组的维护工作。因此,约束条件主要包含以下3个方面。

1) 维修任务约束。

维护任务约束表示为:维护周期内,所有待维护的机组都要得到维护,并且所有机组只能维护一次,运维船每天仅能离开和返回港口一次。

式中:xk,0,i为路径决策变量,若运维中心至风电机组i的路径被选择,则为1,否则为0;xk,j,0为路径决策变量,若风电机组j至运维中心的路径被选择,则为1,否则为0。

2)海上工作时间约束。

考虑夜间对维护的影响,运维的总时间需要满足维护时间约束:

式中:N为维修机组数;Tk为单台风机维修时间;vd为船只航行速度。

3)可及性约束。

考虑风、浪天气因素对船只停靠以及维护工作的影响,海上风电机组维护须满足一定的风浪条件。同时,风浪具有一定的耦合性[6],将维护的可及性条件转换为风的约束,即

式中:vk为第k天日平均风速;vm为最大可及风速。

4 算例分析

以国内某海上风电场实际数据为例进行算例说明。该风电场装设有62台机组,单台机组容量为3MW,海上风电上网电价为0.75元/(kW·h)。运维船只租赁费用5000元/天,航行速度为30km/h,航行燃油费用为100元/km。海上维护时间为07:00—19:00。场内所有风电机组均配备SCADA系统,相关数据记录频率为1次/h,监测变量共计106项。海上风电场维护中心与风机位置示意如图5所示。

4.1 风电机组状态评估结果

以24号风电机组齿轮箱输出轴承温度异常为例对文中所提的状态评估模型进行验证与分析。

由于风电机组SCADA数据来自不同传感器,具有不同的量纲及数量级,首先需要对数据进行归一化处理,即

式中:Xs为归一化之后的值;xs为原始值;xmin为最小值;xmax为最大值。

在GRU神经网络训练过程中,高维的输入变量,往往会增加模型的复杂度,也会影响模型的预测精度。这里选取皮尔逊相关系数对环境变量及监测量进行筛选。皮尔逊相关系数如下式所示:

式中:COV(X,Y)为变量X和变量Y之间的协方差;Var为方差。

24号齿轮箱输出轴承温度与环境因素和部分SCADA监测变量的相关系数如表2所示。

表2 输出轴承温度与监测变量的相关系数Table 2 Correlation coefficients between the temperature of output bearing and the monitored variables

本文选择相关系数大于0.6的环境变量与监测变量作为齿轮箱输出轴承温度预测模型的输入变量。同时,选取正常运行状态下历史数据对GRU神经网络进行训练。以24号风电机组的实测数据作为GRU神经网络模型的输入,得到齿轮箱输出轴承温度异常预测结果如图6所示。

传统的劣化度指标分析中通常认为温度变量属于越小越优型变量。图6中,80采样点时刻的温度较低,因此,此时齿轮箱轴承的状态将被识别为较“优”状态。然而,从劣化度的角度来看,初始时刻至采样点60时刻,预测值与实际值吻合程度高,劣化度较小;在采样点60到80之间,实际值与预测值开始产生偏差,劣化度逐渐增大。在采样点100后,预测偏差进一步逐渐增大,采样点140之后保持稳定。因此,可以看出采样点60到80之间的波动实际上是齿轮箱输出轴承劣化的起点,而并非“较优”状态。

考虑到风电机组状态变化的连续性以及风电机组维护安排通常以天为工作单位,这里进一步定义日平均劣化度作为维护决策的依据,具体如式(32)所示:

式中:gi为指标劣化度;N为常数。

由此,可以得到24号风电机组的状态评估结果,如表3所示。

结合图6与表3可得,D3时刻起,齿轮箱输出轴承温度预测值与实际值出现了较小程度的偏差,但整体评价仍为V1。在D4—D6过程中,由于齿轮箱输出轴承的劣化程度逐渐加深,表现在隶属度矩阵中,其最大隶属值对应的行状态从V2变化到了V3,这也表明该输出轴承的劣化已经影响到了风电机组的运行性能,此时,机组的评价结果为V2,V3。至D7齿轮箱轴承已经超过限定值运行,反应在隶属度矩阵的中状态V4的隶属度达到了1,即此时风电机组的运行状态已经十分恶劣。与此同时,随着风电机组状态的变化,机组的隶属度矩阵中各状态的对应值也逐渐发生变化。D2至D3时刻,风电机组的状态虽未发生变化,但状态V1的隶属度从1下降至0.88。D4至D6时刻,对应于状态V2的隶属度从0.62下降至0.13,状态V3的隶属度从0上升至0.87。隶属度矩阵中的数值不仅对应着风电机组状态,数值的变化在一定程度上反映了各个状态之间的变化过程,状态评估模型在反映风电机组运行状态变化过程中具有较高的灵敏性。由此可以看出,本文所提出的海上风电机组的状态方法能够较好地处理环境因素对机组状态评估结果的影响,并且通过隶属度函数矩阵的变化能够在一定程度上反映机组状态的转化过程。

表3 海上风电机组状态变化过程Table 3 Condition changing process of offshore wind generation units

4.2 风电场状态评估结果

以D7日风电场所有风电机组运行数据,通过对整个风电场内所有风电机组进行评估,得到该海上风电场机组状态评估结果如图7所示。其中,状态为V4的机组有15台,其风电机组编号分别为:{1, 3, 4, 9, 11, 12, 24, 25, 27, 28, 31, 38, 44,47, 48}。将这些机组作为待维护机组,进行短期预防性维护决策。

4.3 海上风电场维护结果

海上风电场内风电机组的实际发电量不仅取决于风速的影响,还与尾流效应相关。这里结合日均预测风速与尾流效应对维护周期内的风电机组实际能够捕获的风速进行计算,风速分布数据如图8所示。

图8中,纵向表示维护决策周期内不同日期的风速情况,可以看出,不同日期的风速存在较大的差异。其中,第3—4日风速较大,1—2日,11—12日风速较小。

结合4.2节的评估结果以及图8中维护周期内各风电机组实际风速,对一个维护工作周期的预防性维护时间和次序进行优化,各机组的预防性维护优化结果如图9所示。

图9中,横坐标表示风电机组的编号,纵坐标表示待维护机组展开维护的具体时间,如第二个维护日针对待维护机组{1,3,4}展开维护。由于每个工作日维护时长的限制,每日可维护的最佳机组数量为3—4台;所有机组的维护均被安排在风速较小的维护日中。

为了进一步说明本文所提的预防性维护优化方法的优越性,与预防性维护模型(常规维护)进行比较。根据文献[6],预防性维护模型(常规维护)未考虑风电机组具体的维护时间对停机损失的影响,在确定待维护风电机组的条件下,常规维护可以总结为将待维护风电机组连续安排在满足维护时间与可及性为约束的情况下进行维护。因此,常规维护的维护时间为:{1, 2, 5, 6}。对比结果如表4所示。

表4 短期预防性维护成本结果Table 4 The comparison of power generation loss

从表4数据可以看出,在相同维护任务的条件下,本文所提的考虑维护周期内的风速变化、机组维护先后顺序对尾流的变化可在保证维护周期完成所有维护任务的前提下,相比常规维护策略,以装机容量每小时发电量为基准,本文维护策略降低发电量损失约15.3%。可见,优选维护时间,能够有效提高维护效益。

5 结论

本文围绕海上风电场中各风电机组状态的随机性和差异性的特点,针对不同机组的维护需求,提出了一种基于风电机组状态识别的海上风电场预防性维护优化模型,主要的创新与结论总结如下:

1)在海上风电机组的预防性维护中,考虑风电机组的状态信息对运维决策的影响,提出了一种基于风电机组状态信息的海上风电场预防性维护决策模型。

2)在风电机组的运行状态评估中,考虑外界环境因素以及各部件之间的相互作用,定义了一种动态劣化度的计算方法。通过改进的模糊综合评价法对海上风电机组进行状态评估,有效消除海上随机环境因素及风机各部件之间相互作用对风电机组状态评估结果的影响。同时,隶属度矩阵在一定程度上表现出机组状态转化过程,在反映状态变化过程上具有较高的灵敏度。

3)在维护决策过程中,考虑维护周期内的日均风速以及风电场的尾流作用,对维护过程中的发电量损失进行了精细化建模。结果表明,该方法能够合理地选择维护时间对待维护机组进行经济维护,相比常规维护决策,以装机容量每小时发电量为基准,能够减少发电量损失约15.3%。