剖分式轴承在离心鼓风机改造中的应用

2022-01-20晏磊罗小娟

晏磊 罗小娟

摘要:分析了在离心鼓风机上采用剖分式滚动轴承代替轴瓦的优点;详细叙述了剖分式滚动轴承的安装以及弹性套柱销联轴器的找正、调整过程;总结了C300-1.387/0.837离心鼓风机由轴瓦改造为剖分式滚动轴承的成功案例,该技术可在类似产品上大力推广应用,是一种经济效益较高的改造方式。

Abstract: The advantages of using split rolling bearing instead of bearing bush on centrifugal blower are analyzed. The installation of split rolling bearing and the alignment and adjustment of elastic sleeve pin coupling are described in detail. The successful case of transforming C300-1.387/0.837 centrifugal blower from bearing bush to split rolling bearing is summarized. This technology can be popularized and applied to similar products, and it is a way of reforming with high economic benefit.

关键词:鼓风机改造;轴瓦;剖分式滚动轴承;弹性套柱销联轴器

Key words: blower modification;bearing bush;split rolling bearing;elastic sleeve pin coupling

中图分类号:TH133.2 文献标识码:A 文章编号:1674-957X(2022)04-0124-04

0 引言

某公司在用的C300-1.387/0.837型离心鼓风机,风机轴两端使用巴氏合金滑动轴承支承,匹配YKK400-2型400kW三相异步电动机,工作转速2980rpm。风机设计有润滑油站给巴氏合金滑动轴承进行润滑。在使用中,常出现操作人员在润滑油未充分浸润轴承的情况下,便开启风机主电机,或者在风机未完全停止转动便关闭润滑油站供油泵的情况,甚至还会在运行过程中油泵故障后,未自动切换至备用油泵导致鼓风机轴瓦干磨、发热、抱轴的故障。一旦轴瓦烧坏,其常规的拆卸更换过程为:

风机前、后端上瓦盖拆除→前、后端上轴瓦拆除→联轴器螺栓拆除→将风机轴两端轻微起吊→风机前、后端下轴瓦取出→风机前、后两端下轴瓦、上轴瓦安装→风机轴落实到位→轴瓦盖安装→电机轴、风机轴对中度调整。

整个检修过程劳强度量、工作量非常大,对检修人员的技术和经验要求非常高,因而造成停车的时间也很长,加之更换轴瓦所需的备件材料费用、人工工时费用等,其经济损失巨大。此外,在调整过程中容易造成风机轴变形、蜗壳两侧密封受损等风险。

如果采用剖分式滚动轴承,在更换轴承时,其工作仅限于轴承部位,而且没有调整两根轴对中度的工作量,因而生产系统停产时间也可大大缩短,还能避免风机轴、密封受损。

基于这一思路,我们决定将该离心鼓风机的轴瓦改造为剖分式滚动轴承,以最小的代价解决了轴承损坏的问题,简化了润滑设备等附属设施,并为后期轴承维护提供了便利。

1 两种轴承技术及实用对比分析

1.1 技术可靠性对比

1.1.1 轴瓦

巴氏合金轴瓦的瓦面材料是锡、铅、锑、铜的合金,它以锡或铅作基本,内含有锑锡(Sb-Sn)或铜锡(Cu-Sn)的硬晶粒起抗磨作用,软基体则增加材料的塑性。 轴承合金的弹性模量和弹性极限都很低,在所有轴承材料中,它的嵌入性及摩擦顺应性最好,很容易和轴颈磨合,也不易与轴颈发生咬粘。 但轴承合金的强度很低,不能单独制作轴瓦,只能贴附在青铜、钢或铸铁轴瓦上作轴承衬。 轴承合金适用于重载、中高速场合,价格较贵。

我公司该型号离心鼓风机所使用的正是此类轴瓦,基于上述特性以及该设备的使用需求可知,使用轴瓦有如下优缺点:

优点:①与同等体积的滚动轴承相比,轴瓦的载荷能力要大很多;②振动和噪音小;③适合该设备的较高转速特性。

缺点:①轴瓦主要使用于精密度要求高,又不允许有振动的场合。而现实情况是风机振动值较大,不符合轴瓦高精度的环境要求;②工作中必须使用稀油润滑站对轴瓦进行润滑,且当主轴转动时,坚决不得断油。 而现有油站因附属件较多,系统容易发生故障,维护成本高;③轴瓦传动效率低,发热量大,润滑维护不方便, 耗费润滑剂摩擦;④不适于大批量生产, 互换性不好,不便于安装、拆卸和维修;⑤内部间隙大,加工精度不高;⑥载荷、转速和工作温度适应范围窄,工况条件的少量变化,对轴承的性能影响較大。

1.1.2 剖分式滚动轴承

改造后,采用SKF 100 BCP系列高速紧凑型剖分式轴承,如图1所示,该轴承为单列滚子轴承。为了最大化地降低成本,轴承座下半部分仍使用原有部分,上半部分结合剖分轴承尺寸,重新设计加工。该轴承结构特点如下:

①轴承座(此次改造中1为新加工部分、7为利旧部分)、轴承箱2、6,轴承外圈3,轴承内圈4,保持架及滚子5,夹紧环(未画出)、密封(未画出)全部为两半剖分式结构;

②安装尺寸与滑动轴承完全相同,可互换;

③内圈通过夹紧环的螺栓施加一定的力矩紧固,确保内圈与主轴可靠连接,不会出现“跑内套”失效;

④与滑动轴承相比,剖分式滚动轴承具有摩擦阻力小、启动灵敏、效率高、润滑简便和易于更换等优点;

⑤在轴承设计中,选取优质轴承钢,合理布置螺栓位置,确保结构合理及整体技术性能优越。

1.2 安装操作性对比

在改造之前,使用滑动轴承,在更换轴承之前需要将风机前后端轴瓦盖、轴瓦拆除,然后将联轴器螺栓拆除,再将风机轴两端轻微起吊后,取出前、后端下瓦,等轴瓦安装完成后,按照上述步骤恢复风机端,并且需要调整电机地脚螺栓,以调整电机轴、风机轴的对中度。此方法工作量大、操作不易。此外,还需要激光对中仪(或百分表)、千斤顶及其专用支具、天车(或电萌芦)等工具。

而采用剖分式轴承则无需起吊风机轴,因此不存在拆装联轴器、调整电机地脚螺栓等工序,也不会损伤风机轴和密封。不需要专用的安装或拆卸工具,仅需内六角扳手、力矩扳手等轻型简易工具,方便易行,并且在安装拆卸轴承时,对轴和轴承没有任何损伤。

图2为C300-1.387/0.837型离心鼓风机。其中:1为润滑油回油管;2为润滑油进油管;3为非传动侧轴承座;4为传动端轴承座;5为风机主轴;6为弹性套柱销式联轴器;7为电机主轴;8为驱动电机;9为电机底座。

1.3 施工时间对比

采用传统轴瓦,在维修更换时,需拆卸两端轴瓦盖、上瓦,拆卸联轴器、电机地脚螺栓,风机轴起吊,轴瓦刮研、安装需要2人×2天。其次,重新调整电机轴、风机轴对中度至少需要3人×3天。因此,合计至少需要停车5天,检修工时13天。

采用剖分式轴承后,若需更换轴承,只需拆开风机两端轴瓦上盖,拧开固定轴承外圈的4颗内六角螺栓即可拆卸上下两部分,安装新的轴承后,用力矩扳手对4颗内六角螺栓进行紧固即可,最后安装两端上瓦盖,整个安装过程结束,共计需要时间1天。

1.4 风险对比

采用轴瓦形式的轴承,在拆卸下半部分轴瓦时必须通过天车(或电葫芦)将风机轴轻微吊起2mm左右,若把握不好,容易造成风机轴弯曲以及两侧密封损坏;剖分式滚动轴承则无此类风险。

1.5 维护便利性对比

采用轴瓦形式的轴承,在工作中必须保证供油充足,因此必须设置润滑油站,散热器、加热器、过滤器、高位油箱以及一系列的传感器、控制器等。在日常使用中要求操作人员有足够强的责任心和操作能力,对上述设备及其附属设施的工作状态实时掌控,灵活应对。同时,过多的设备设施也造成了设备点检人员维修人员工作量的增大;再者,传感器、控制器的加入,对维修人员的技术水平要求有了更高的要求。

采用剖分式滚动轴承后,在日常使用中抛开了上述油站及全部附属设施,采用含EP添加剂,浓度等级为2~3#,粘度等级不低于IS0 VG 1500的锂基润滑脂即可,如美孚SHC 1500等。同时,初次安装时,单个轴承只需注入油脂0.08KG。日常使用中,采用油杯进行注油,只需要操作工按照每周2m1的定额进行油脂添加日常维护更方便。另一方面,在使用剖分式滚动轴承后,因为轴承可完全分离,因此决定了在安装、拆卸轴承时不需要抬起风机轴,相比于轴瓦形式,更加便利。

1.6 经济型对比

1.6.1 停产造成的损失

该风机负责的生产系统,年处理量约为100万吨,更换轴瓦一次所需的时间为5天以上,至少造成损失1.37万吨。更换为剖分式滚动轴承后,每次检修只需1天时间,造成损失0.27万吨。剖分轴承更换造成的经济损失仅为前者20%,减少损失占全年处理量1.1%。

1.6.2 检修工时费用

按照前文所述,滑动轴承更换需要13个工天,采用剖分式滚动轴承后只需2个工天。对比轴瓦更换,检修工时费用比例为6.5:1。

1.6.3 日常维护成本

使用轴瓦时,需一次性投入安装润滑油站及其附属设施;在日常使用中需定期更换滤清器、润滑油等(L-TSA 46汽轮机油,油站容积220L,按照每年更换一次,一次更换一桶粗略计算,成本约3000元);此外散热器、加热器、传感器、控制器等均属于易损件,在日常使用中需要不定期更换、抢修;在使用中,控制器故障致使備用油泵未启动,或人为原因造成断油烧瓦的现象偶有发生,人为缩短了轴瓦使用寿命,增加了备件费用、检修工时费用的投入。

使用剖分式轴承无需油站,因此,无上述耗材、易损件,只需投入价格低廉的锂基润滑脂即可。按照上述加油量,全年加油量远小于1kg,结合美孚SHC 1500市场价格计算,单台设备的全年润滑油投入金额小于100元。

剖分轴承和轴瓦相比,价格较高,但综合考虑单品使用寿命、停产检修损失、检修工时费投入、日常维护成本,采用剖分式滚动轴承的综合费用将大大降低。

1.7 基本额定寿命对比

①原轴承为巴氏合金滑动轴承,其主要尺寸为:Φ225mm×Φ95mm×71mm,其径向额定动载荷Cr为335kN;径向额定静载荷Cor为448kN。

其基本额定寿命:

La=(Cr/Fr)3.33×(106/60×n)=(335/Fr)3.33×(106/60×2950)

②改造后的轴承为剖分式滚动轴承,其型号为:100 BCP 95mm;其主要尺寸为:Φ152×Φ95mm×71mm;其径向额定动载荷Cr为320kN;径向额定静载荷Cor为421kN。

其基本额定寿命:

Lb=(Cr/Fr)3.33×(10×/60×n)=(320/Fr)3.33×(106/60×2950)

③寿命对比:Lb/La=(320/335)3.33=0.8585(倍)

即:由滑动轴瓦改造为剖分式滚动轴承,理论寿命缩短为原有寿命的0.8585倍。

1.8 巴氏合金滑动轴承与剖分式滚动轴承在本方案中的综合性能对比(见表1)

2 实施方案对比分析

2.1 更换巴氏合金滑动轴承的实施方案

①确定风机主电机停止、高位油箱回油结束、风机进出风口阀门完全关闭后,松开风机前、后端轴瓦盖上共计8颗螺栓、2根圆锥定位销;清除上下瓦盖接合处的密封胶,用扁铲和手锤轻轻敲打接缝,使上下瓦盖开口,随后用撬棍将上瓦盖翘起,用天车将瓦盖吊出。在此过程中应注意,不能磕碰或敲打振动传感器、温度传感器探头,更不能用手抓住传感器,将上瓦盖拎起,防止损伤。

②使用内六角扳手,将两端轴瓦上共计8颗螺栓拆下;随后用洁净的棉纱布擦拭上下瓦合口处残留的润滑油,防止因油膜产生吸力,使上下瓦不能够顺利分开;当上下瓦轻微分开时,应注意下瓦口与轴瓦座结合处的定位销,防止其掉入瓦座油腔内。

③用洁净、厚实的棉布,将轴瓦内侧露出的风机轴颈包裹起来,用钢丝绳从包裹好的部位穿过,使用天车将风机轴轻微抬起2mm左右,此时可使用木槌从下瓦的一侧端面处轻轻敲打,使下瓦在轴和下瓦座之间滑动,从另一侧将下瓦取出。在此过程中应保证轴颈被较厚的棉布包裹,防止轴颈表面受伤,同时应严格控制天车的起吊速度和高度,防止风机两侧蜗壳的上半部分密封材料受挤压而损坏,或风机轴被拉弯变形。

④取出旧轴承后,观察轴瓦受损部位和严重程度,在两端的轴上仔细检查轴颈是否有损伤;该处轴颈为中95mm,一般出现磨损后,单边磨损在0.025-1mm之间,当单边磨损量小于0.5mm时,可使用100#纱布和500#水砂纸进行打磨修复。

⑤确保轴颈无损伤或修复合格后,使用三棱刮刀将新轴瓦接触面上刮出菱形网状油路线;然后清理下瓦座,从一侧装入下瓦,稍微下落风机轴,再装入下瓦与下瓦座之间的定位销,调整下瓦两侧端面与下瓦座平齐后,完全落下风机轴,安装上瓦,最后使用内六角扳手,将螺栓拧紧。

⑥清理两侧的上轴瓦盖和下瓦座结合面的残留密封胶后,再次打胶,恢复两侧轴瓦上盖,装入圆锥定位销,拧紧所有螺栓。

⑦使用螺丝刀与套筒扳手配合,将弹性套柱销联轴器的螺栓全部拆除;松开电机的四颗M30地脚螺栓。

⑧使用2块百分表、1把塞尺、6个机械式千斤顶以及6个配套支具、5T天车一台、4根起吊电机专用的等长钢丝绳、1:30的楔铁垫8块、厚度20mm平铁垫4块、厚度0.1-2.0mm铜皮若干开始调整电机位置,从而使电机轴与风机轴对中。

将上述工具中的6个机械式千斤顶以及6个配套支具按照图3所示进行放置,以调整电机在水平面中的位置。

在图3风机电机水平面调整工具布置图中:1为鼓风机轴;2为轴瓦位置示意;3为鼓风机端联轴器;4为电机端联轴器;5为电机轴;6为电机底座地脚螺栓孔;7为千斤顶;8为专用支具。

通过使用天车及4根起吊电机专用的等长钢丝绳,可以将电机进行升起或落下,再使用楔铁垫、平铁垫、铜皮对电机的高低进行调节。

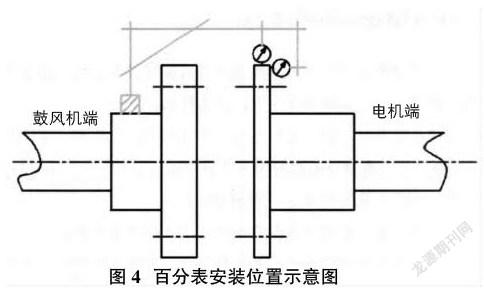

在调节中,使用的两块百分表应按照图4所示的方式进行布置。找正时,做好同一记号,为避免测量数据误差加大,应把靠背轮均分为4个点,以便取到精确的数据。在调整过程中,应先消除联轴器的高差,再消除联轴器的张口。整个调整过程应做好数据记录。每转一周,进行一次简要的数据分析,然后再做针对性的调整。

在该型号风机中:

电机轴的联接端距离电机尾部地脚螺栓水平距离为1550mm;风机轴的联接端距离风机尾部地脚螺栓水平距离为1574mm。

鼓风机设计要求中:

径向偏差△Ymax≦0.17mm,轴向偏差△Xmax≦0.25mm。

对轮型号为LT10型弹性套柱销联轴器,孔直径95mm,外径Φ315mm。

对照国标GB/T4323-2002《弹性套柱销联轴器》中“LT型允许最大轴线误差对照表”可知:LT10型弹性套柱销联轴器的径向允许最大安装误差△Y为0.2mm,角向允许最大安装误差△α为30'。

计算得:

径向偏差△Ymax=0.2mm;轴向偏差△Xmax=tan30'×315=2.75mm。

该数值显然偏大,大于鼓风机设计要求中:径向偏差△Ymax=017mm,轴向偏差△Xmax=0.25mm的要求。

所以,应按照鼓风机设计要求对中度进行调整,调整后联轴器的精度也在许用范围内。

2.2 更换为剖分轴承的实施方案

在此次改造过程中将风机轴的前后轴瓦均改为剖分式滚动轴承,全部安装施工时间为4天,具体的施工内容如下:

初次改造时,需要先将现有的轴瓦拆除,因此前4步骤与更换巴氏合金滑动轴承的实施方案中的①、②、③、④的内容相同。此处从第5步骤开始叙述:

⑤确保轴颈无损伤或修复合格后,开始安装剖分轴承。先使用清洁的棉布铺垫在下轴瓦座的弧面上;将准备好的剖分轴承分为两部分,依次将轴承箱半体、外圈半体、保持架及滚子总成半体、内圆半体放在轴下方的棉布上,再将与之匹配的其余部件依次安装在轴上部。

⑥稍微下落风机轴,两人配合安装上瓦,注入额定量润滑脂最后使用内六角扳手,将螺栓拧紧;撤出全部下瓦座弧面上的棉布;完全下落风机轴。

⑦清理两侧的下瓦座残留密封胶后,再次打胶;将上瓦盖安装在上半轴承箱上,保证定位销完全进入后持紧所有螺栓。

⑧安装上部油杯。因此次为初次改造,需重新调整电机轴和风机轴的对中因此后续步骤与上述更换巴氏合金滑动轴承的实施方案中的步骤⑧相同。然而,在改造完成后,日常使用中只需要定期注入适量润滑脂即可,当轴承使用周期到了之后,更换新的剖分轴承,只需按照本小节中描述的①、②、⑤、⑥、⑦即可。因步驟简单全部拆装施工可在24小时内完成

3 改造运行及效益分析

该高心式鼓风机改造采用剖分轴承后,彻底解决了轴瓦易损坏的问题,每天稳定生产。虽单次采购剖分轴承的价格较高,但综合考虑安装操作性、施工时间、操作风险、维护便利性、停产造成的损失、检修工时费用、日常维护成本等多方面因素后,仍有显著的经济效益。

4 结束语

①鼓风机两端的巴氏合金滑动轴承被剖分式滚动轴承所代替,充分利用了原有的轴承座,以较少的投入,解决了巴氏合金滑动轴承容易因断油而烧坏的问题,保证了生产的连续性。②在后期使用中,剖分轴承的更换难度、所需工时、操作风险、停产损失、日常维护成本均大大降低;维护便利性得到了极大的提高,对操作入员、维修人员的技术要求以及劳动强度均有所降低。

参考文献:

[1]续魁昌.风机手册(第二版)[M].机械工业出版社,2011.

[2]柏学恭.泵与风机检修[M].中国电力出版社,2008.

[3]中国标准出版社第三编辑室,中国机械工业标准汇编.滑动轴承卷(第二版)(上)[M].中国标准出版社,2010.

[4]杜波.剖分式滚动轴承在北洺河铁矿提升机改造中的应用[J].矿山机械,2016,44(4):23-26.

[5]李永强.剖分轴承在棒材机组冷床的应用[J].设备管理与维修,2012(6):49,62.

[6]GB/T18844-2002,滑动轴承损坏和外观变化的术语、特征及原因[S].

[7]GB/T4323-2002,弹性套柱销联轴器[S].