料机回转轴承低寿命原因分析及处理方法

2022-01-20张栋贾方俊孙建福李宁

张栋 贾方俊 孙建福 李宁

摘要:钢铁行业原料堆场大量采用堆取料机作业,该设备为重大型设备,大部分企业料机的回转轴承使用寿命不超过一年,回转轴承使用寿命短成为全行业共性问题,由于回转轴承更换安全风险高,导致耗费企业大量的工时和财力;为解决悬臂式堆取料机回转轴承使用周期短的问题,本文摒弃原有的称重法,采用力矩平衡几何作图法精确计算增加配重,同时运用有限无分析对回转轴承的主应力及主变形进行分析,通过增加支撑环的方法解决应力过载问题,提高了回转轴承的使用寿命。

Abstract: The iron and steel industry raw material yard of material piling and taking machine is used in great quantities in the operation, the equipment is heavy large equipment, most of the enterprise of the slewing bearing service life is no more than one year, short service life of rotary bearing become common problems, the industry due to their high slewing bearing replacement security risks, leading to a lot of time and money consuming enterprises; To solve the cantilever type stacker reclaimer slewing bearing use of short cycle, abandon the original weighing method, this paper USES the geometric mapping method of moment balance calculation to increase weight, and there is no analysis of slewing bearing on finite analysis of the principal stress and deformation of the main stress overload problem by using the method of increase support ring, improve the service life of the slewing bearing.

關键词:料机;配重;回转轴承;支撑圈

Key words: feeding machine;weight;rotary bearing;support ring

中图分类号:TF31 文献标识码:A 文章编号:1674-957X(2022)04-0100-03

0 引言

钢铁行业原料堆场大量采用堆取料机堆取原燃料,堆取料机为重大型设备,机身重量一般为800-1500T,作业能力一般为800-2500t/h。某钢厂综合煤场1#、2#、3#取料机回转轴承为LYC洛轴产品,采用三排滚柱式回转轴承结构,投入使用后的六年内,回转轴承的平均使用寿命不足1年,回转轴承寿命低基本成为行业共性问题。以钢厂3#取料机为例,综合煤场3#取料机于2014年9月下旬更换了悬臂及回转轴承,2015年3月20日回转轴承就出现使用异常,检查发现主推力辊子的保持架已发现损坏,回转时轴承有明显的异声及振动。回转轴承直径一般为3-6m,更换需要大型吊机配合,料机上部结构整体顶升方可更换,耗费大量人力财力,同时顶升过程存在巨大的倾翻风险,安全风险极高。

1 原因分析

1.1 料机上部结构件不平衡产生偏载

综合煤场3#取料机采用三排圆柱滚子组合转盘轴承,料机的回转轴承在使用过程中,为保证料机作业的安全性,前端力矩要求必须大于配重力矩,才不会发生翘头事故;根据料机出厂设计说明,悬臂在水平状态的油缸承压压力应为8-10MPa,但料机使用过程中由于无法避免悬臂积料的原因,经现在测量料机在水平状态时油缸承压全部高于出厂设定值20-30%,导致前端力矩远超配重力矩,从而引起回转轴承不同程度的偏载,轴承的偏载引起的倾翻力矩大于其许用力矩,是造成回转轴承的使用寿命低主要原因。

1.2 料机上部结构件与回转轴承的接触面不足降低了回转轴承的支撑刚度

在反复的检查中,发现料机上部结构件与回转轴承接触片的圆环直径均比回转轴承上表面的直径小100mm,且其厚度为30mm,并没有做到全直径大小的接触,本文通过有限元模拟负载发现,接触面不足,导致回转轴承棍子存在严重的应力过载情况,从而降低了料机回转轴承的支撑刚度。料机回转轴承在堆取料作业过程中承受非常大的动载荷冲击,加之料机上部结构不平衡产生的偏载,由于接触面不足,动载荷和偏心载荷无法均匀作用于回转轴承,很容易引起局部主推力滚子受力过于集中而过早出现损坏,经拆检更换下来的回转轴承统计发现,轴承损坏部位全部为料机悬臂下方的棍子和保持架,因此回转轴承接触面不足是其使用寿命低的主要原因。

2 处理方法

2.1 采用力矩平衡作图法精确增加配重消除偏载对平衡的影响

料机在使用过程中出现的偏载大小在设计时,很难准确计算。制造厂家一般是在料机安装完成后,通过吊机称重的方式测量悬臂的前端接地压力的方法来确定料机上部结构件的重心位置,以此为结论对料机上部结构件的配重进行调整,并判断回转轴承的偏载情况,称重方式需要采用大型吊机作业,安全风险较高,同时这种称重的方式受料机关节轴承阻力的影响较大,这些误差会造成配重的计算不准确,影响料机回转轴承的使用寿命。国内外,对回转轴承的设计,一般均以静承载能力的计算为主,动载荷在实际使用中,因堆取料流量的变化,物料比重变化待影响,所以一般不进行动载能力计算。

为避免配重计算量出现较大的偏差,本处理方法不采用悬臂前端称重,测量前端接地压力的方式来调整配重,而是通过力矩平衡几何做图法,对料机上部结构件几何尺寸及位置关系做图,利用力矩公式,计算增加配重对料机平衡的具体改善情况。本文以钢厂煤场3#取料机为例,在不影响上部结构件的整体受力情况及其它的安全前提下,具体计算方法如下:

根据料机出厂设计依据,料机水平状态下油缸承压能力为8-10MPa,我们计算取其安全值较大的值10MPa,将料机停至水平位置,有杆腔压力释放为零,无杆腔压力为12.4MPa,△p=2.4MPa,根据公式:p=(料机为双油缸)油缸直径250mm,

得出△F1=2.4×2×3.14×125×125=235500(N)

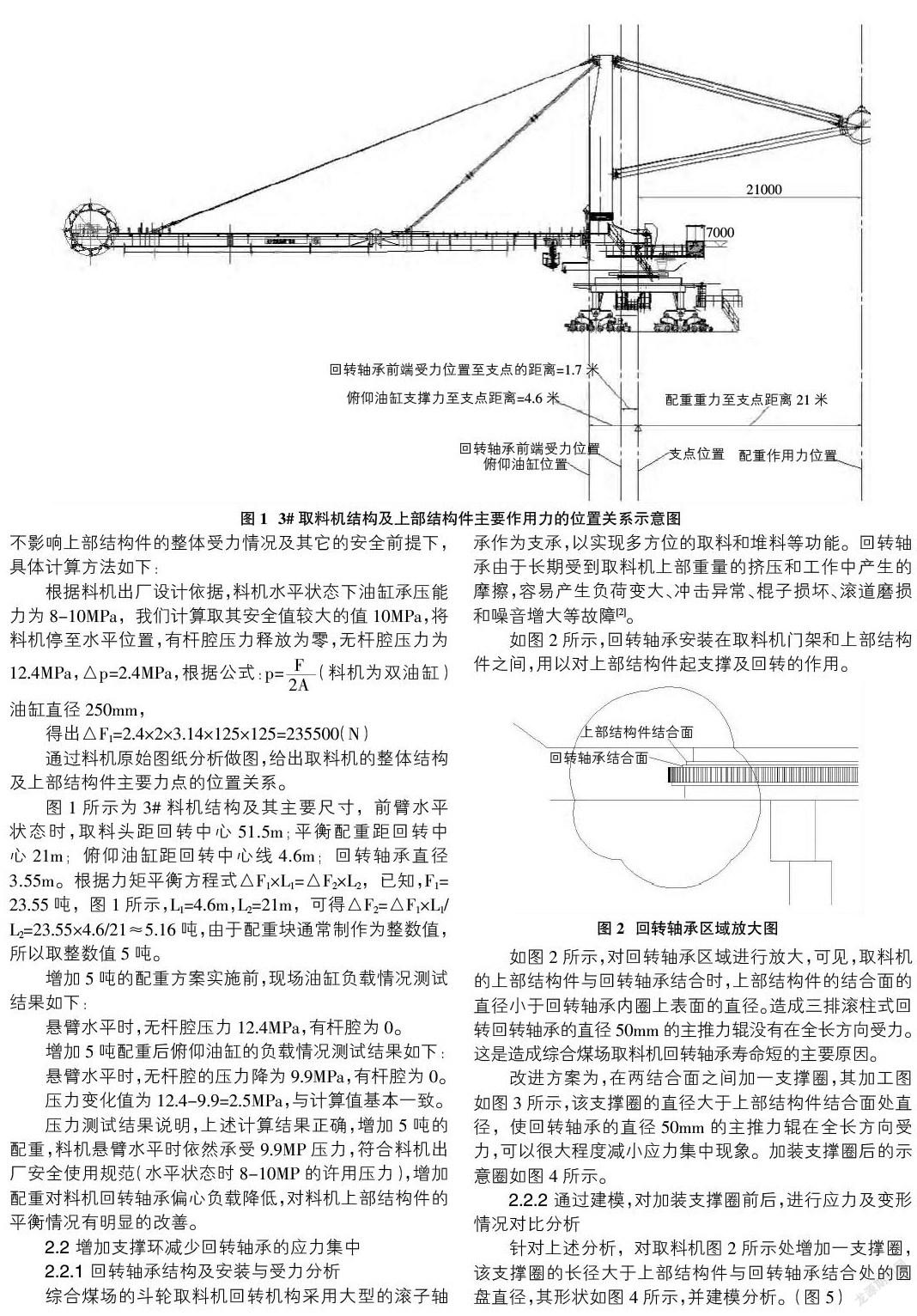

通过料机原始图纸分析做图,给出取料机的整体结构及上部结构件主要力点的位置关系。

图1所示为3#料机结构及其主要尺寸,前臂水平状态时,取料头距回转中心51.5m;平衡配重距回转中心21m;俯仰油缸距回转中心线4.6m;回转轴承直径3.55m。根据力矩平衡方程式△F1×L1=△F2×L2,已知,F1=23.55吨,图1所示,L1=4.6m,L2=21m,可得△F2=△F1×L1/L2=23.55×4.6/21≈5.16吨,由于配重块通常制作为整数值,所以取整数值5吨。

增加5吨的配重方案实施前,现场油缸负载情况测试结果如下:

悬臂水平时,无杆腔压力12.4MPa,有杆腔为0。

增加5吨配重后俯仰油缸的负载情况测试结果如下:

悬臂水平时,无杆腔的压力降为9.9MPa,有杆腔为0。

压力变化值为12.4-9.9=2.5MPa,与计算值基本一致。

压力测试结果说明,上述计算结果正确,增加5吨的配重,料机悬臂水平时依然承受9.9MP压力,符合料机出厂安全使用规范(水平状态时8-10MP的许用压力),增加配重对料机回转轴承偏心负载降低,对料机上部结构件的平衡情况有明显的改善。

2.2 增加支撑环减少回转轴承的应力集中

2.2.1 回转轴承结构及安装与受力分析

综合煤场的斗轮取料机回转机构采用大型的滚子轴承作为支承,以实现多方位的取料和堆料等功能。回转轴承由于长期受到取料机上部重量的挤压和工作中产生的摩擦,容易产生负荷变大、冲击异常、棍子损坏、滚道磨损和噪音增大等故障[2]。

如图2所示,回转轴承安装在取料机门架和上部结构件之间,用以对上部结构件起支撑及回转的作用。

如图2所示,对回转轴承区域进行放大,可见,取料机的上部结构件与回转轴承结合时,上部结构件的结合面的直径小于回转轴承内圈上表面的直径。造成三排滚柱式回转回转轴承的直径50mm的主推力辊没有在全长方向受力。这是造成综合煤场取料机回转轴承寿命短的主要原因。

改进方案为,在两结合面之间加一支撑圈,其加工图如图3所示,该支撑圈的直径大于上部结构件结合面处直径,使回转轴承的直径50mm的主推力辊在全长方向受力,可以很大程度减小应力集中现象。加装支撑圈后的示意圈如图4所示。

2.2.2 通过建模,对加装支撑圈前后,进行应力及变形情况对比分析

针对上述分析,对取料机图2所示处增加一支撑圈,该支撑圈的长径大于上部结构件与回转轴承结合处的圆盤直径,其形状如图4所示,并建模分析。(图5)

通过建模,对回转轴承与料机上部结构件之间加装支撑圈后进行应力及变形分析,分析结构如图6和图7所示,主应力减小19%,主变形减小16%,通过安装大直径、大厚度支撑圈的方式进行改善,提高了上部结构件与回转轴承接触受力面的面积和刚度,有效改善了回转轴承受力集中。

3 实施后的效果

3.1 通过准确计算配重量的方法,计算出配重调整量的实施效果

2015年5月9日对3#取料机后配重增加5吨后,对其上部结构件的重心位置基本靠前的现状没有改变,即俯仰油缸始终受压不受拉,取料机上部结构件处于重心偏前的安全状态没有改变,但俯仰油缸的负载可减少23.55吨;无杆腔的压力减少2.5MPa。说明,增加了配重后,有利于改善俯仰油缸的负载及液压系统的运行状况,有利于改善回转轴承的负载情况,特别是对减少回转轴承前端的负载有利。

3.2 通过增加支撑环的方法,改善环转轴承受力的实施效果

2015年5月至9月,按计划进行了实施,对配重进行了调整,支撑圈加工完毕,支撑圈的厚度大于50mm,支撑圈的直径与回转轴承的支撑面直径等同。安装完成后,50mm主推力辊的主应力减小19%,主变形减小16%,提高了上部结构件与回转轴承接触受力面的面积,有效改善了回转轴承受力集中现象。

4 结束语

1#、2#及3#取料机的回转轴承于2015年5月9日至2016年9月3日更换至现在,通过调整配重和安装支撑圈的方式改造后,三台回转轴承使用正常,没有任何劣化的现象。截止目前,三台取料机回转轴承均安全使用了四年无故障,仅维修费一项产生的经济效益超过300万元,为企业节省大量资金和维修力量。同时该料机回转轴承使用寿命短的原因分析及处理方法也可为其它类型回转支撑结构的设备故障分析提供借鉴。

参考文献:

[1]雷洪林,郑伟,周奇才.臂架式起重机配重的精确计算[J].起重运输机械,2012(8):27-31.

[2]曹金普,李文龙.堆取料机配重的安装与维护[J].港口科技,2011(1):18-21.

[3]赵俊峰.浅析斗轮机回转轴承故障诊断[J].数字通信世界,2021,01.