渐开线蜗杆传动的动态接触分析

2022-01-20黄娜赵润发李琦崔洪波

黄娜 赵润发 李琦 崔洪波

摘要:根据渐开线蜗轮、蜗杆齿面方程,运用MATLAB和SolidWorks对蜗杆、蜗轮进行三维建模,并将装配体导入ANSYS中进行动态接触分析。将模型导入动力学分析软件ADAMS中,研究蜗轮、蜗杆之间的啮合力变化。研究表明渐开线蜗杆副在啮合时不同位置应力变化较大,且蜗杆副正常啮合时的啮合力最大值出现在蜗轮、蜗杆轮齿初始啮合区域,为蜗杆副的优化设计提供了一定的理论依据。

Abstract: According to the involute worm gear tooth surface equation, gear was built based on software MATLAB and SolidWorks. The assembly was imported into ANSYS for dynamic contact analysis. The model was performed with anlysis software ADAMS and research the meshing force of worm transmission mechanism. The research shows that the stress at different positions of involute worm gear pair varies greatly during meshing, and the maximum meshing force of worm gear pair in normal meshing occurs where worm gear tooth enters meshing, which provides a certain theoretical basis for the optimization design of worm gear pair.

关键词:渐开线蜗杆;动态接触;动力学仿真

Key words: involute worm;dynamic contact;kinetics simulation

中图分类号:O241.82 文献标识码:A 文章編号:1674-957X(2022)04-0097-03

0 引言

渐开线蜗杆传动作为一种重要的机械传动机构,因其具有传动平稳、承载能力强、结构紧凑等优点被广泛应用于汽车、起重运输等机械行业,蜗杆机构的疲劳磨损与接触性能的好坏严重影响整个机械结构系统的工作性能。接触有限元法在研究齿轮接触应力方面被广泛使用,李立新采用静态接触有限元法分析ZA 蜗杆副的应力分布情况[1],聂帅强等对弧齿锥齿轮进行了静态接触分析[2],张素芬将建立的蜗杆模型导入到有限元分析软件ANSYS中,并对蜗杆模型进行静力学分析和模态分析,得到蜗杆的应力、变形分布情况及蜗杆前10阶固有频率和振型,为蜗杆传动结构的优化设计提供了理论依据[3]。但该方法只能得到某一固定位置下的齿面应力分布情况,因此,为了研究蜗杆副传动过程中的强度变化情况,有必要对杆传动进行动力学分析。蜗轮、蜗杆传动系统在啮合过程中产生的啮合力对传动系统运动的平稳性以及机械结构的使用寿命产生影响,齿轮啮合力的仿真研究对于机械传动动力学系统的研究是十分必要的[4]。因此,本文采用ADAMS研究蜗杆副传动的啮合力变化情况。

1 渐开线蜗杆副三维实体模型的建立

根据对渐开线蜗杆加工车削原理的分析可知,渐开线蜗杆是用具有直线刃的梯形刀具在车床上加工而成。因此,可以根据渐开线蜗杆端面齿形绕螺旋线旋转扫描的方式建立蜗杆的三维实体模型。

1.1 渐开线蜗杆齿面方程

1.3 蜗杆副实体建模

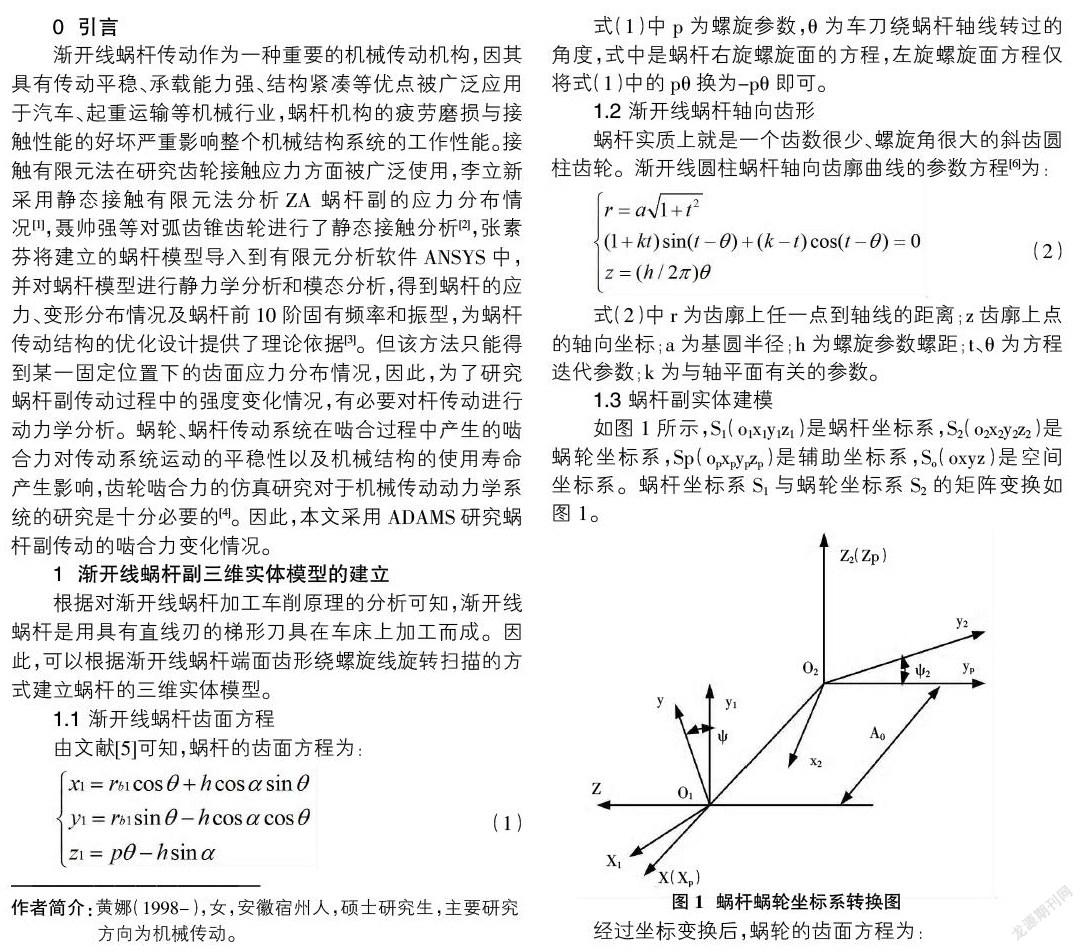

如图1所示,S1(o1x1y1z1)是蜗杆坐标系,S2(o2x2y2z2)是蜗轮坐标系,Sp(opxpypzp)是辅助坐标系,So(oxyz)是空间坐标系。蜗杆坐标系S1与蜗轮坐标系S2的矩阵变换如图1。

蜗杆传动副的建模的基本参数如表1所示。根据蜗杆加工原理及端面齿廓,建立蜗杆模型,并根据齿轮啮合原理及渐开线蜗轮齿面方程,在MATLAB中对蜗轮齿廓方程进行编程绘图,将齿廓导入三维建模软件SolidWorks中对实体进行精确建模和装配,装配体如图2所示。

2 蜗杆副动态分析预处理

2.1 定义蜗杆副的材料属性

在有限元分析软件中进行分析前,需要对零件材料属性进行定义,由于蜗杆传动啮合时摩擦较大,材料副的选择要求具有良好的减摩和抗胶合能力,因此蜗杆材料选择为40Cr,蜗轮材料为铸造铝铁青铜,具体材料参数如表2。

2.2 网格划分

进行动态接触分析时,单元格的数量越多,对计算机的性能要求越高,而且相应的耗费的求解时间就会越长,因此,必须合理选择网格类型对装配体进行网格划分。由于蜗轮蜗杆表面为不规则的空间曲面,采用四面体网格划分patch conforming算法,对蜗轮蜗杆啮合区域进行网格加密,以提高计算精度。

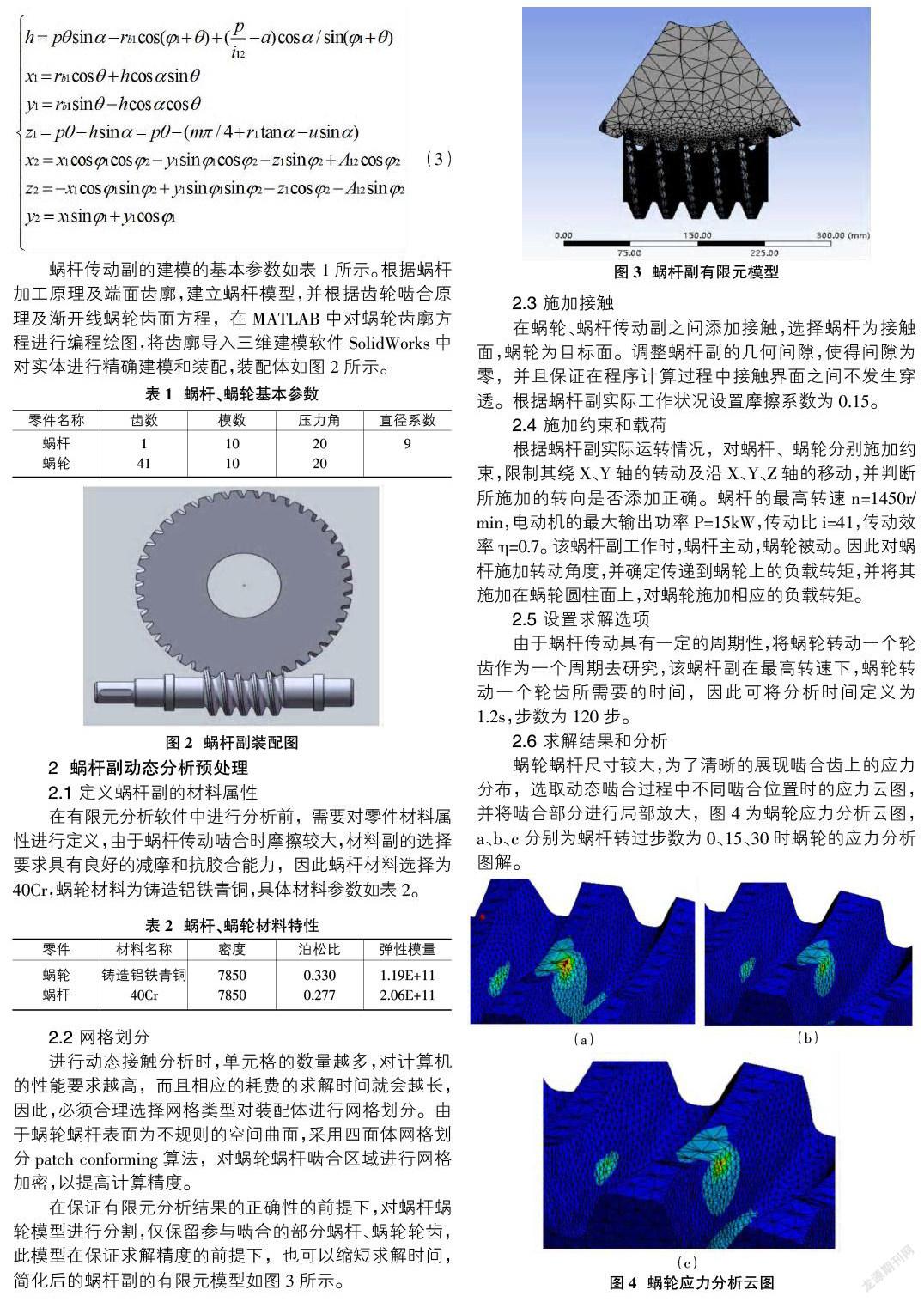

在保证有限元分析结果的正确性的前提下,对蜗杆蜗轮模型进行分割,仅保留参与啮合的部分蜗杆、蜗轮轮齿,此模型在保证求解精度的前提下,也可以缩短求解时间,简化后的蜗杆副的有限元模型如图3所示。

2.3 施加接触

在蜗轮、蜗杆传动副之间添加接触,选择蜗杆为接触面,蜗轮为目标面。调整蜗杆副的几何间隙,使得间隙为零,并且保证在程序计算过程中接触界面之间不发生穿透。根据蜗杆副实际工作状况设置摩擦系数为0.15。

2.4 施加约束和载荷

根据蜗杆副实际运转情况,对蜗杆、蜗轮分别施加约束,限制其绕X、Y轴的转动及沿X、Y、Z轴的移动,并判断所施加的转向是否添加正确。蜗杆的最高转速n=1450r/min,电动机的最大输出功率P=15kW,传动比i=41,传动效率η=0.7。该蜗杆副工作时,蜗杆主动,蜗轮被动。因此对蜗杆施加转动角度,并确定传递到蜗轮上的负载转矩,并将其施加在蜗轮圆柱面上,对蜗轮施加相应的负载转矩。

2.5 设置求解选项

由于蜗杆传动具有一定的周期性,将蜗轮转动一个轮齿作为一个周期去研究,该蜗杆副在最高转速下,蜗轮转动一个轮齿所需要的时间,因此可将分析时间定义为1.2s,步数为120步。

2.6 求解结果和分析

蜗轮蜗杆尺寸较大,为了清晰的展现啮合齿上的应力分布,选取动态啮合过程中不同啮合位置时的应力云图,并将啮合部分进行局部放大,图4为蜗轮应力分析云图,a、b、c分别為蜗杆转过步数为0、15、30时蜗轮的应力分析图解。

由蜗轮应力分析云图可知,当蜗轮蜗杆刚进入啮合时,接触面积较小,因此啮合处的接触应力较大,当蜗轮蜗杆逐渐进入啮合,啮合的齿对数增加,啮合面积增加,接触应力减小。且啮合时的最大接触应力出现在啮合部位,均在齿顶部分,蜗轮的最大弯曲应力出现在齿根过渡圆角部分。

3 动力学仿真分析

在SolidWorks中构建好三维模型,并将模型转换为x_t格式导入ADMAS中进行动力学仿真,定义重力以及蜗轮、蜗杆的材料属性。

3.1 添加零件间的约束

首先给蜗杆、蜗轮分别添加旋转副,添加蜗杆对地面的旋转副,旋转中心为蜗杆回转中心;添加蜗轮相对于地面的旋转副,旋转中心为蜗轮的回转中心。

3.2 选取碰撞参数

3.3 施加载荷和运动激励

给蜗杆施加驱动,测量蜗轮蜗杆之间的啮合力,研究啮合力的变化[8]。图5为导入ADAMS的蜗杆副虚拟样机模型。

在蜗杆上施加1450r/min的转速,得到蜗轮的转速如图6所示。

由图6仿真得到的蜗轮输出转速可知,蜗轮的输出转速在35.0上下有微小的波动,即蜗轮平均输出转速为35r/min,蜗杆的输入转速为1450r/min,传动比为41,蜗轮的理论转矩应为35.37r/min,仿真数据和理论数据之间的误差为1.0%,说明仿真转速与理论上的转速非常吻合,从而验证了蜗杆副虚拟样机建模的正确性。

由图7可知,蜗杆副开始运动时,蜗轮蜗杆轮齿刚进入啮合时,啮合力突然增大至2500N,这是由于施加动力后蜗轮蜗杆突然进入啮合时的冲击振动造成的。随后,蜗杆副的啮合力不断减小,并在500N左右波动。

4 结论

①蜗杆副在处于不同啮合位置时,应力变化较大。

②在啮合过程中,蜗杆副的最大接触应力发生在齿顶部分,弯曲应力集中分布在齿根部分,且最大弯曲应力发生在齿根过渡圆角的位置。

③对蜗杆副在啮合过程中的转速、啮合力进行分析,从而验证了模型的准确性。

参考文献:

[1]李立新,江玉刚,曹谊勃.基于精确齿面建模的ZA蜗杆蜗轮有限元接触分析[J].工程设计学报,2011,18(1):38-42.

[2]聂帅强,魏冰阳,邓效.忠弧齿锥齿轮啮合过程动态应析[J].机械设计制造,2013(6):116-118.

[3]张素芬,徐二朋.蜗杆传动静动态特性的有限元分析[J].北华航天工业学院学报,2016,26(02):28-30.

[4]李起忠,刘凯.基于虚拟样机技术的齿轮啮合力的计算与仿真[J].重型机械,2006(06):49-51.

[5][6]贾代金,张秀荣.渐开线圆柱蜗杆轴向齿形分析[J].机械传动,2005(02):45-46.

[7]牛玉荣.TI蜗杆传动机构虚拟样机的设计与结构模态分析[D].合肥工业大学,2013:35-41.

[8]李新华,刘洋,陈泽宇.汽车座椅电机蜗轮蜗杆传动机构的仿真分析[J].制造业自动化,2015,37(05):81-83.