基于扩压器优化提升发动机加速性的方法

2022-01-20金洪江关婷婷

金洪江 关婷婷

摘要:本文对某型航空涡轴发动机的喘振现象进行研究。通过开展厂内专题试验确定了该发动机喘振发生的“首发”为离心压气机部件,采用气动仿真方法找到气流分离位置为径向扩压器叶片叶背的叶根处。对径向扩压器结构进行优化设计,并进行串装试车验证,改善了发动机的加速性,改进设计有效。

Abstract: This paper focuses on surge issue of certain turboshaft engine.As shown by a series of tests,the initial surge begins at centrifugal compressor. And CFD analysis indicates that the flow separation position is at root of diffuser blade convex. Diffuser structure was modified to solve the surge issue. Then whole engine test was conducted with modified diffuser. The test result showed better engine acceleration,which meanedthe issue is solved by modification.

關键词:喘振;扩压器;涡轴发动机

Key words: surge;diffuser;turbo shaft engine

中图分类号:V231.3 文献标识码:A 文章编号:1674-957X(2022)04-0027-03

1 概述

压气机喘振是气流沿压气机轴线方向发生的低频率、高振幅的气流振荡现象,并伴有非常强烈的机械振动,可在很短时间内造成发动机零件的严重损坏,会使压气机转、静子叶片受交变应力而断裂,引起发动机熄火停车,严重威胁发动机安全工作。在新型号研制过程中,为确保足够的喘振裕度,常采用放气活门,可调导向叶片或处理机匣等防喘措施[1],提高非设计状态下压气机的稳定工作的裕度,消除或削弱叶片气流的分离,以防止压气机发生喘振。对于早期的航空涡轴发动机,受限于当时的设计、加工水平,整机的喘振裕度较低。在生产、交付试车中常出现加速性不合格,发生喘振的现象。如果采用目前较成熟的技术手段进行加改装,工作量大,不经济。如果能够准确确认喘振的最“短板”,进行局部优化,将大大节省零件试制及反复试车的成本。本文对某型发动机在厂内出现的喘振现象进行分析,通过专题试验,找到该发动机喘振发生的“源头”,采用气动仿真计算软件[2]对相关气流通道件进行三维流场气动模拟仿真,找到敏感位置,仅对结构进行局部优化设计,通过试车验证,改善发动机的加速性。

2 故障现象

某型3号发动机在台架试车时,进行加速性检查时,75%设计转速至95.8%设计转速加速过程中,发动机出现低频的轰鸣声,发生喘振。具体数据见表1。

3 压气机结构

该型发动机采用一级轴流+一级离心的组合压气机。轴流压气机的作用是给离心压气机增压,主要由轴流压气机转子、双排整流器和压气机机匣组成。离心压气机是主增压部件,主要由内机匣、离心叶轮、前盖、径向扩压器、轴向扩压器和后盖组成。气流经轴流压气机压缩后流入离心叶轮,并在高速旋转作用下,由叶轮中心被离心力甩向叶轮外缘,气流速度和压力进一步提高,之后气流由叶轮流出进入扩压器。

径向扩压器位于离心叶轮出口,其主要功能是对来自离心叶轮的气流减速增压。径向扩压器对离心压气机性能有重要的影响,一般叶轮出口的气流动能占叶轮耗功的25~50%[3],能否将这部分动能有效的转化为压力能,不但决定了径向扩压器性能的高低,而且决定了离心压气机性能的优劣。该型发动机径向扩压器为环形结构,叶片与前侧盖板通过数控铣成型,叶根圆角为R1.2。

4 喘振原因分析

4.1 喘振机理

发动机喘振的本质原因是气流分离,当气流的进气攻角过大后,气流发生分离,并随着叶轮的旋转迅速扩展到整个压气机通道,使压气机通道发生堵塞,气流流动受阻,流量随之减小,当气流前进的动能不足以克服压气机出口处的反压时,气流发生倒流。倒流发生后,出口反压不断下降,当出口反压较低时,压气机堵塞状况被解除,被堵塞的气流迅速流向压气机出口,再次超出压气机出口的流通能力,压气机出口反压又急剧升高,气流再次发生倒流。如此反复,造成了气流沿压气机轴线方向的反复振荡,即发动机喘振。在发动机整机运转时,如发生喘振,会出现轰鸣声,同时伴随着燃气涡轮后温度上升、输出功率下降。

为使排喘工作有的放矢,需在试验台构建失稳的进气条件,诱发喘振现象出现。同时在压气机各截面(主要为进气界面,轴流压气机出口及离心压气机进口)增加压力传感器,捕捉喘振信号,确定首先失稳的部件。通过三维仿真手段进行气动仿真,确定喘振发生的“源头”。最终通过结构优化设计,改善气流堵塞现象,解决喘振问题。

4.2 逼喘试验

为准确确定发动机发生喘振的首发位置,找出发动机稳定工作的薄弱构件,在整机上开展逼喘试验,装置示意如图1。本次试验采用插板式畸变发生器,在发动机台架试车过程中对发动机进行“诱喘”,以获取发动机进入失速或喘振状态时的轴流和离心压气机压力、整机振动以及声振信号的变化情况,分析稳态工作及加速性两种条件下的试验数据,确定压气机喘振的首发位置。

试验原理:

采用外部扰流法进行发动机逼喘试验。发动机前装有可移动插板式畸变发生器。畸变发生器由插板箱、插板、等直径导流筒体、工艺进气道(包括流量测量段)、移动式安装支架、位移指示器及传感器、液压驱动系统等组成。畸变发生器等直径导流筒体内径与发动机进口截面的内径相同。插板由液压作动系统驱动。

测试系统:

进口流场测量点的分布为:周向均布6只测压耙,在每一周向位置上,沿径向按照等环面设计布置了5个稳态总压测量点。沿周向分别均布了6个动态总压测量点。

在轴流压气机出口,加装了2个动态压力传感器;离心压气机出口截面,加装了1个动态压力传感器。压力的测量与记录均由基于PXI总线的高速数据采集系统完成,试验中对所有的稳态和动态总压的采集都采用并行采样和存储工作方式,稳态总压的采样频率设为1024Hz/通道,动态总压的采样频率设为4096Hz/通道。

试验方法:

①在试验过程中,从慢车开始缓慢推油门杆,发动机分别达到84%、93%、97%设计转速状态时,在该转速下稳定工作2min后,缓缓增加畸变发生器的插板高度,直到发动机出现失速或喘振现象;

②在75%设计转速状态稳定工作2min后,每次增加5%插板高度,检查75%至95.8%设计转速加速性,直至出现失速或喘振现象;

③在发动机逼喘试验全部过程中,如果出现异常或紧急情况,则拉停被试发动机。

试验结果:

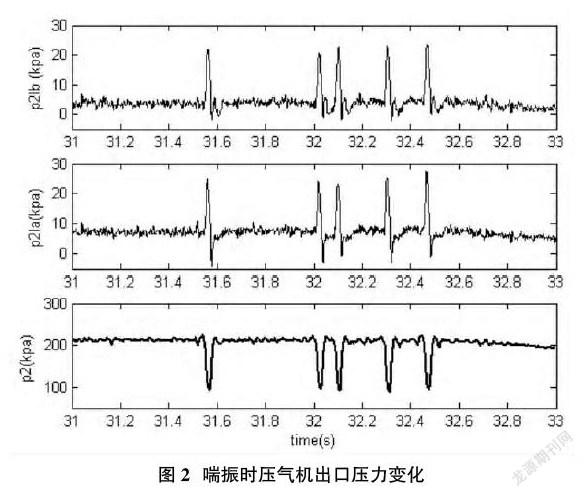

试验中发现,在84%、93%、97%设计转速状态下,所试验的发动机在较强的进气畸变流场作用下,均进入了气动失稳状态并有显著的“放炮”声,图2是发动机进入失稳状态时测得的轴流压气机出口压力(p21a、p21b)和离心压气机出口压力(p2)的典型动态变化过程,从该图可以明显地看出,发动机整机失稳的形式是喘振。在畸变进气条件下,加速过程所产生的压气机失稳也具有同样的形式,其典型的压力变化过程如图3所示。

由稳态工作及加速性两种条件下的试验结果,压气机喘振时,离心压气机出口压力(p2)首先出现大幅下降(表明离心压气机首先失速,增压能力剧降),其流道堵塞对轴流压气机节流,同时引起轴流压气机出口压力(p21a、p21b)大幅上升,因此,根据这一典型的气动传递现象,可以得出该系列发动机失稳是由离心压气机首发导致的结论。

4.3 流场仿真分析

为确定故障机理,采用NUMECA流體仿真软件对压气机内部气流通道进行了三维流场仿真。气动模拟结果显示,在径向扩压器叶片叶背的叶根处出现较严重的气流分离,如图4、图5所示。气流分离会产生额外的阻力和损失,此时流道内产生逆压梯度,气流开始逆向运动,从宏观上体现为气流倒流。倒流的气流与上游顺流的气流掺混,向远离叶片叶背的方向流动,从而使整个边界层内气流都与叶背分离。气流大面积分离将导致扩压器内通道堵塞,对轴流压气机产生节流作用,进而影响整个压气机。最终导致压气机出现失稳喘振现象。

对径向扩压器叶片叶根圆角进行优化,经流场仿真计算可以发现叶根倒圆增大可以减缓叶片叶背处的气流分离,可以抑制产生逆压梯度场,缓解压气机通道堵塞问题,从而有效提高喘振裕度,有效防止发动机喘振故障的出现,保证发动机的稳定工作。

5 结构改进设计

径向扩压器改进的思路:一是抑制径向扩压器叶片叶背根部的气流分离,可以采用叶片中弧线造型法重新进行叶型设计,也可以直接增大叶片根部倒圆缓解气流分离;二是增加径向扩压器通道气流流通能力,可通过改变叶片的安装角实现,一般在0.5度左右,不超过2度为宜。

根据流场仿真计算及分析结果,对径向扩压器进行改进设计[4],主要改进措施为:①为缓解气流分离,将叶片叶根处倒圆R1.2改为R4;②为增加流通能力,叶片安装角增大0.5°,叶片弦长减小2.3mm。

6 试验验证

为验证改进措施的有效性,采用整机试车的方法进行对比试验。试验选取统一试验平台,采用3号发动机分别串装叶根倒圆R1.2和R4(增大叶根倒圆和安装角)的径向扩压器,在同一台架上进行对比试车。试验环境温度控制在2℃之内,大气压力控制在1kPa之内。试验结果见表2。

由表2试验数据可知,在串装R1.2径向扩压器进行加速试验时,发动机进入不稳定工作区,发生喘振现象。在串装R4径向扩压器进行加速试验时,加速时间为4.4s,满足指标要求。说明发动机串装R4径向扩压器使低转速的工作点喘振裕度得到提高,改善了整机的加速性。

7 结论

本文针对发动机在厂内出现的喘振现象进行分析,通过逼喘试验,确定了发动机失稳是由离心压气机首发,找到发动机喘振发生的“源头”。通过三维流场仿真,确认了压气机通道内气流分离主要出现在径向扩压器叶片叶背的叶根处,找到敏感位置。通过对径向扩压器结构进行优化设计,减缓了气流分离、增大了通道面积。根据整机串装对比试验结果,发动机的加速性得到改善,验证了改进措施有效。

参考文献:

[1]马健.涡轴8F发动机喘振故障浅析.

[2]丁蓬勃,王仲生.航空发动机喘振故障机理及监控方法研究.

[3]Three dimensional viscous calculation for assessing the thermodynamic performance of centrifugal compressor study of the Eckardtcompressor[R].AGARD CP 282,2980 Moore J、Moore J G.

[4]关婷婷,金洪江,李伟超.一种新型径向扩压器组件专利5560181.