GQ47H-DN370型轨道球阀阀座结构与密封特性分析

2022-01-20刘惺,梅静,陈丽,吴胜

刘 惺,梅 静,陈 丽,吴 胜

(四川化工职业技术学院 机械工程学院,泸州 646000)

在石油、化工和长输管线等行业中,阀门是必不可少的控件,其中最常见的是球阀,它在管路中主要起到切断、分配及改变流向的作用[1]。对于操作压差大、开关频繁、要求阀门长期保持良好的密封等工况下,普通球阀无法满足使用要求。轨道球阀因具有启闭无摩擦、单阀座设计、低启闭扭矩及密封面自清结构等特点,弥补了普通球阀的不足,实现了快速发展。但由于轨道球阀一般都用于工况比较特殊的场合,因此要求其结构特性及密封性能具有更高的可靠性。目前,针对球阀密封特性的研究较多,还有部分学者对轨道球阀阀杆进行了失效分析及结构改进[2-3],但是对于轨道球阀在整体装配后的密封特性研究相对较少。

GQ47H-DN370型轨道球阀在工作压力15 MPa下,阀座由于长期承受压力,导致阀座密封性能大大降低。针对这一问题,利用Ansys Workbench分析软件,结合接触有限元的理论知识,分析阀座受力和变形特性并判定轨道球阀的密封特性。

1 接触有限元与密封特性评价

1.1 接触有限元

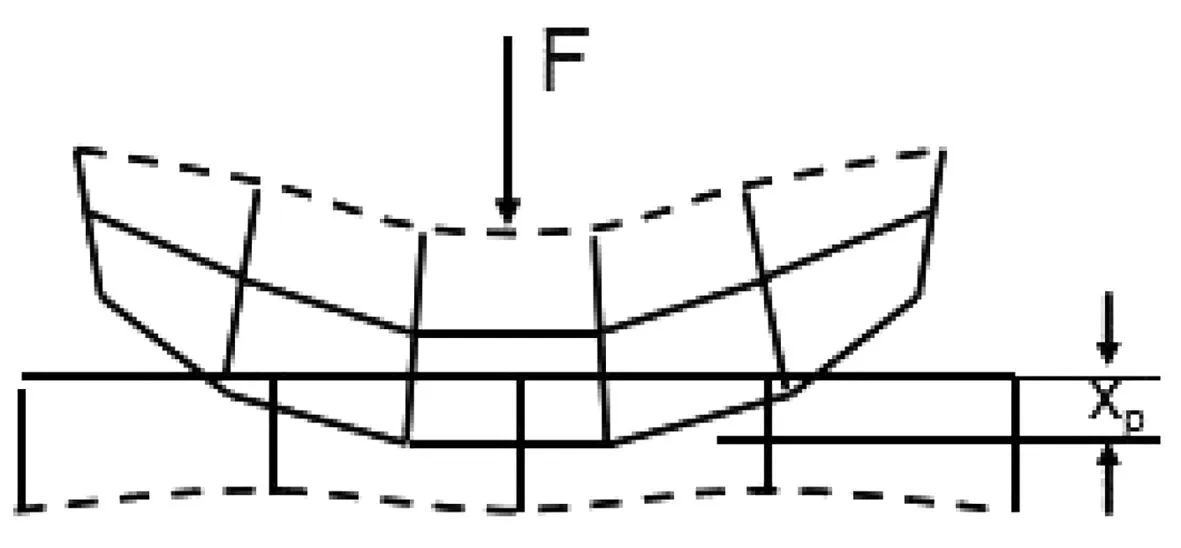

接触有限元可从物理与数值分析角度进行观测。从物理角度来看,两个物体相互接触时,由于相互作用而产生接触压力,因此接触面间将产生摩擦力,阻碍了物体做切向运动。从数值分析角度看,进行接触分析时,其边界条件呈现出非线性关系,当两接触面相互接触时,将生成接触约束,若两接触面产生分离,约束即失效[4]。高度非线性的边界条件导致了接触问题的复杂性,选用增强拉格郎日(Augmented Lagrange)的接触算法进行分析[5]。Ansys Workbench使用增强型Lagrange法或罚函数法时,都需使用法向接触刚度(FKN),产生一个小的穿透量(xpenetration>0),以保证数值平衡,如图1所示。接触“弹簧”产生一个小的变形xp,法向接触刚度为kn,平衡方程如下:

图1 增强型Lagrange法向接触刚度Fig.1 Enhanced Lagrange normal contact stiffness

Fnormal=knormalxpenetration

(1)

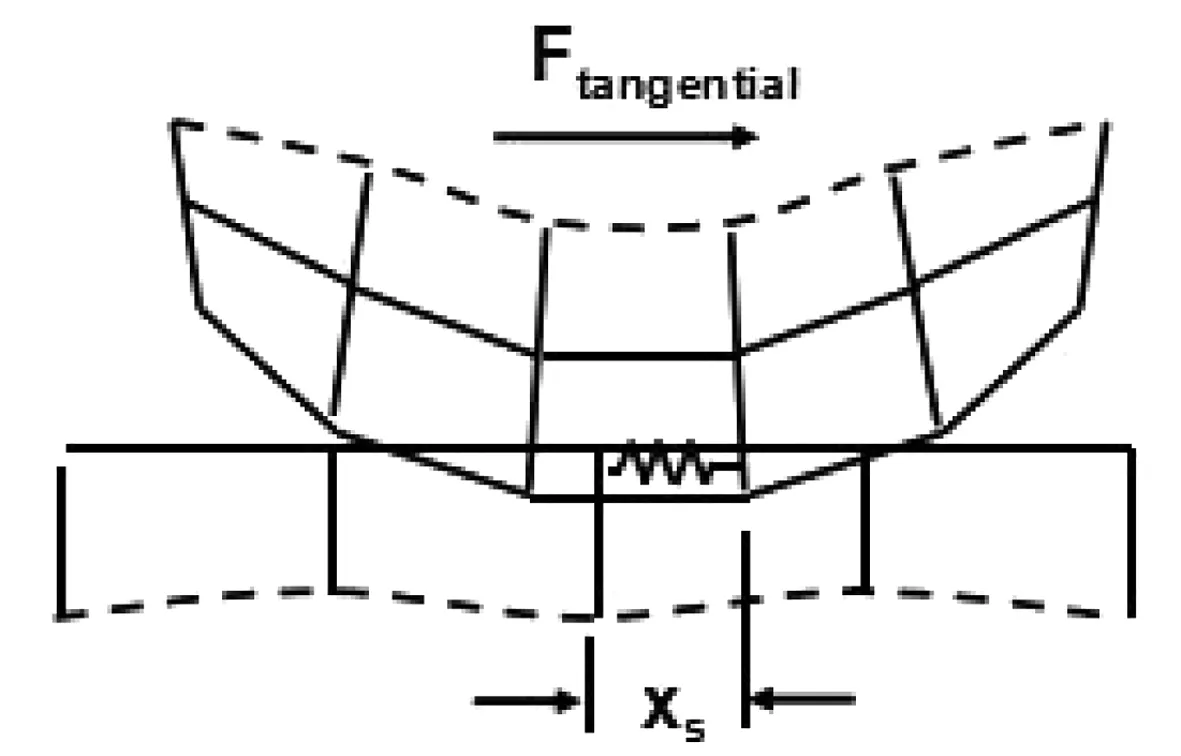

接触单元不但可以传递法向压力,还可传递切向摩擦力。接触单元使用切向接触刚度(FKT)来确保切线方向的接触协调,如图2所示。ANSYS根据模型的几何特征、材料和用户定义的法向接触刚度(FKN)来计算接触刚度,切向接触刚度kt,平衡方程如下:

图2 增强型Lagrange切向接触刚度Fig.2 Enhanced Lagrange tangential contact stiffness

Ftangential=ktangenialxsliding

(2)

1.2 密封性能评价模型

在压力容器的设计中,其密封特性是满足设计要求的重要评价指标之一,而评价压力容器密封特性的重要参数是密封比压。阀门是特殊的压力容器,其相关设计也需要满足压力容器密封设计标准,因此,判定阀门密封性能是否可靠,需满足以下条件[6]:

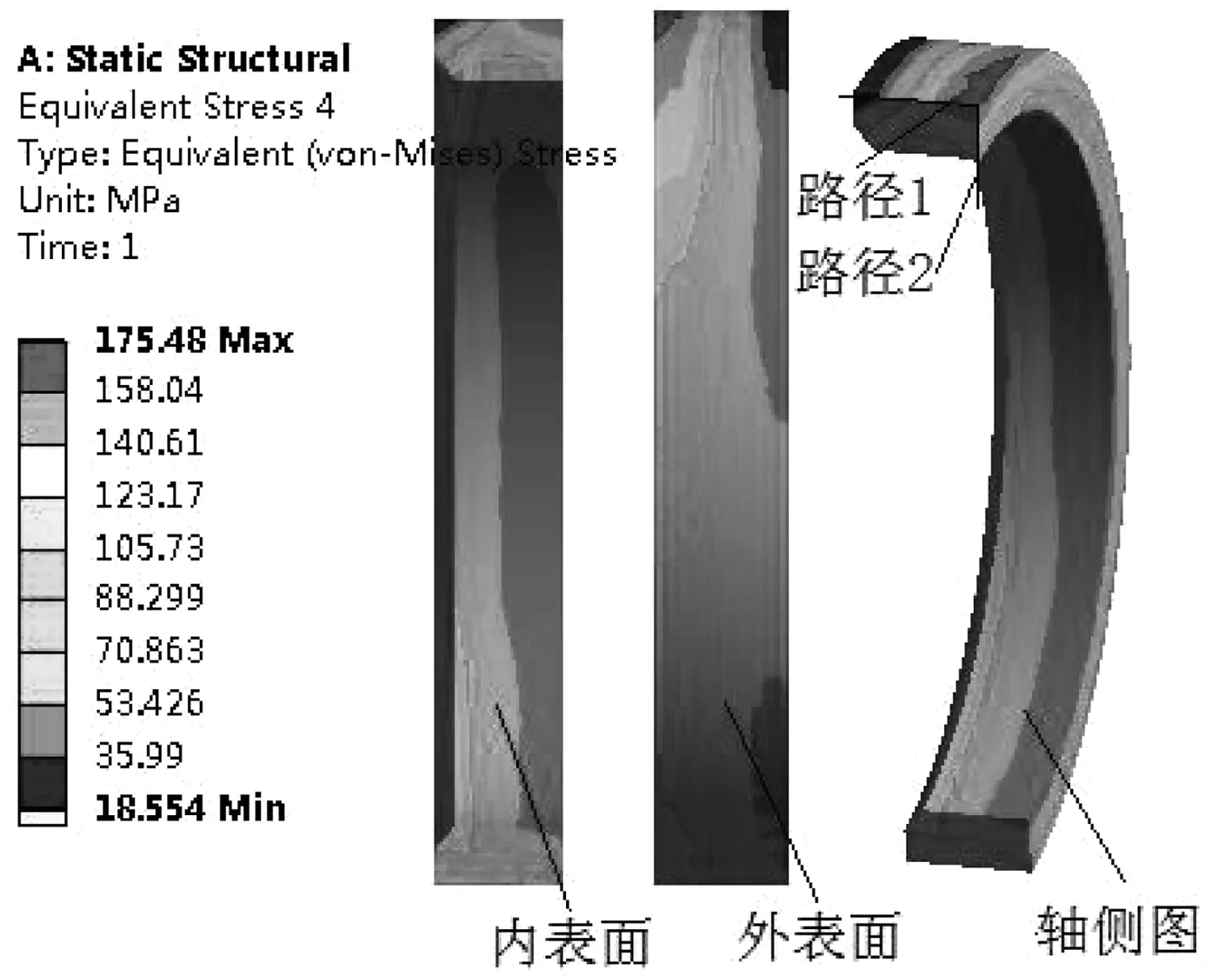

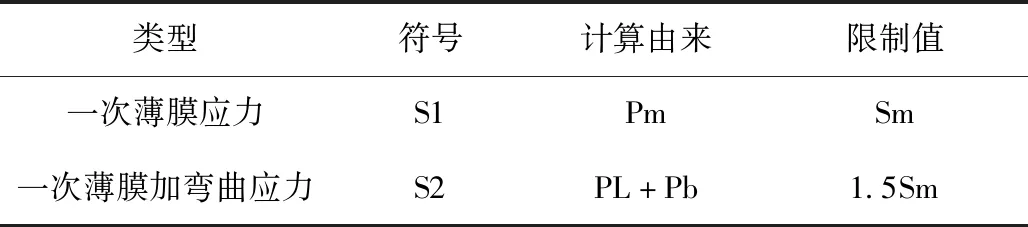

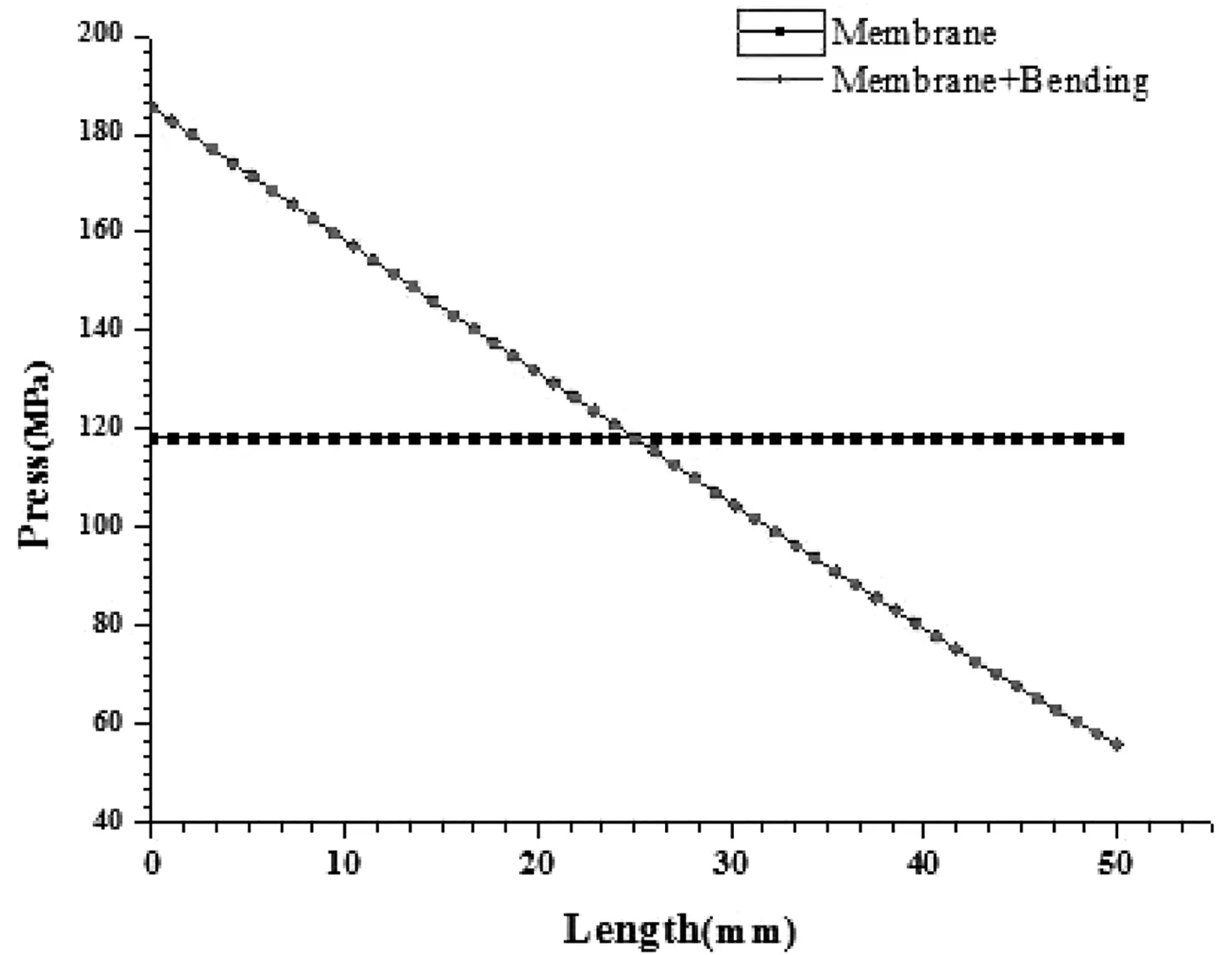

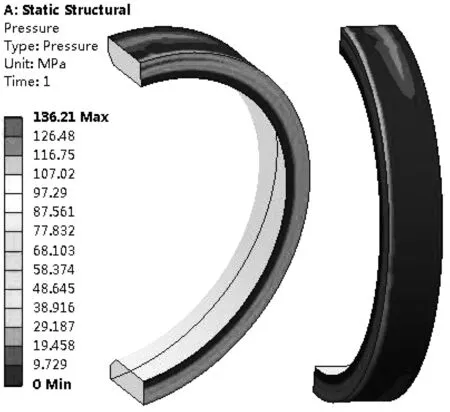

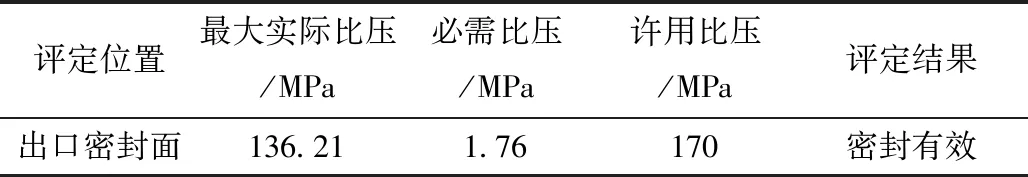

qb (3) 其中:qb表示轨道球阀密封的必需比压,单位为MPa;q表示轨道球阀密封的实际比压,单位为MPa;[q]表示轨道球阀密封的许用比压,单位为MPa。 轨道球阀密封的必需比压qb的计算,根据阀门设计手册查得其公式如下[6]: (4) 其中:PN为轨道球阀所承受的公称压力,单位为MPa;bm为轨道球阀阀座与球体接触的密封面宽度,单位为mm。 GQ47H-DN370型轨道球阀相较传统的球阀,具有可靠的密封、耐冲刷与腐蚀等特性,其结构如图3所示。工作原理是:阀门开启过程是利用阀杆斜面与导向槽的几何特性,实现球阀偏离阀座、阀口的不断增大及阀口全开等动作;阀门关闭时,利用阀杆斜面产生水平分力,使球阀与出口阀座紧密接触,即可产生所需的密封比压。从结构及工作原理可以看出,轨道球阀具有以下几个特点:单阀座设计与强制密封,可保证阀门具备双向密封功能;浮动阀芯、机械提升式阀杆使得球阀开关无磨损,低扭矩操作;阀杆下端的斜面提供机械楔紧力,保证持续的紧密封;硬性阀杆导向槽与导销控制阀杆的升降和转动,达到控制球体和实现无摩擦启闭。此外,轨道球阀阀体倾离出口阀座后,阀内流体会将阀腔内杂质冲洗干净,实现阀内自清洁作用并减小磨损[7]。 1-阀杆 2-导向销 3-密封压盖 4-阀盖 5-密封件6-阀盖衬套 7-吊耳 8-滚柱销钉 9-阀芯 10-阀座 11-阀体 12-法兰图3 轨道球阀结构简图Fig.3 Structure diagram of rail ball valve GQ47H-DN370型轨道球阀工作压力为15 MPa,根据阀门常用材料与设计手册,轨道球阀阀体选用Ni-Cu-Mo低合金钢,其阀座、阀芯分别选用316不锈钢和1Cr12WMoV不锈钢,其材料机械性能如表1所示[8]。 表1 材料机械性能Tab.1 Mechanical properties of materials 根据轨道球阀结构上的几何对称性、载荷对称性等特点,考虑到计算机硬件条件,轨道球阀的有限元分析采用1/2模型,保证计算精度的同时对模型进行了相应特征的简化。根据GQ47H-DN370型轨道球阀受力特点,阀门进出口端均增加7~10倍管口直径长的管道。运用Ansys Workbench对其进行有限元模型的建立与网格划分等前处理,获得轨道球阀数学模型如图4(a)所示。网格单元共计347 489个,节点552 172个,网格平均质量为0.854,如图4(b)所示。根据GQ47H-DN370型轨道球阀的工作压力,对其阀腔、管内等承压面施加15 MPa的载荷,sym面施加对称载荷,阀体下端面、进口端采用displacement位移约束,如图5所示。 图4 轨道球阀网格划分与网格质量Fig.4 Grid generation and grid quality of rail ball valve 图5 轨道球阀边界条件的施加Fig.5 Application of boundary conditions for rail ball valve 在静力学分析中,初始接触的好坏直接决定结果是否收敛和是否满足工程使用要求。如果两接触面存在间隙,会导致刚体位移而增加计算的收敛难度;相反,当两接触面存在穿透,则会造成计算结果偏大。可见,计算接触时必须对两接触面进行初始状态的判断及相应的调整。本次三维模型的建立是通过第三方软件SolidWorks进行的,由于存在数据的丢失,需要进行初始接触的调整。采用的接触调整方式为Adjust to Touch,利用Workbench中Contact tool工具进行检测,阀座与阀体的间隙量与渗透量分别如图6所示。从图6中可以看到,阀座与阀体两接触面间的间歇量基本为0,渗透量最大为2.6681x1014,满足计算要求[9]。 图6 阀座与阀体的间隙量与渗透量Fig.6 Clearance and permeability between valve seat and valve body 通过对轨道球阀数学模型的分析求解,得出了该工作状况下阀座的等效应力应变云图,如图7、8所示。从图7可以看到,阀座的最大压力为175.48 MPa。结合图8的应变云图可以看出,由于阀芯与阀体之间相互挤压阀座,导致应力堆积的结果,为了进一步判定轨道球阀设计的合理性,后续将针对轨道球阀应力较大处,按照ASME进行安全性评价。 图7 球阀阀座的等效应力云图Fig.7 Equivalent stress nephogram of ball valve seat 图8 轨道球阀阀座的等效应变云图Fig.8 Equal effect nephogram of rail ball valve seat 由图7轨道球阀阀座的等效应力云图可知,其最大等效应力为175.48 MPa,通过对比材料的许用应力187 MPa,判断该处易发生屈服失效,因此,需对阀座进行进一步的强度评定。根据压力容器评定标准,进行以下步骤:通过等效应力最大节点,沿着厚度方向的最短距离设定路径;确定应力强度最大部位后,一个点在阀座壁内,一个点在阀座壁外,分类线通过分类应力最大区[10],其评定路线1和2如图7所示。本次阀座安全特性评定采用ASME评价标准,具体参数如表2所示[11]。提取应力评定线上各节点的应力值,并计算不同类型的应力类型,得出路径1、2的S1和S2应力变化曲线,如图9、10所示。根据表2评定标准进行评定后,其结果如表3所示。 表2 压力容器ASME评价标准Tab.2 ASME evaluation standard for pressure vessel 图9 路径1的S1和S2Fig.9 S1 and S2 of path 1 图10 路径2的S1和S2Fig.10 S1 and S2 of path 2 表3 轨道球阀阀座应力强度评定结果Tab.3 Evaluation results of stress strength of rail ball valve seat 确定轨道球阀出口阀座变形特点后,对其进行密封特性的分析。利用接触有限元数值模拟,得到轨道球阀出口阀座与阀芯的接触应力,如图11所示,其最大密封比压为136.44 MPa。根据式(3)提出的密封性评价模型、式(4)计算得到的必需比压1.76 MPa及阀座许用比压170 MPa,轨道球阀的密封性能评价结果如表4所示。 图11 密封面接触应力云图Fig.11 Contact stress nephogram of sealing surface 表4 密封性能评价Tab.4 Sealing performance evaluation 综上所述,GQ47H-DN370型轨道球阀在该工况条件下,能够满足密封要求,但是最大实际比压136.21 MPa,可见阀座所承受的压力很大,阀座容易被压溃。建议合理改进阀座结构,如增加其阀座厚度等。阀座的外圆表面由于外露承受了来自水的压力,导致阀座外圆面与阀体内孔面之间接触压力较小,建议适当增大两者间的过盈量。 某阀门厂为了得到GQ47H-DN370型轨道球阀在该工况条件下的密封特性,通过样机试制与试验,按GB13927、GB26480、API 6D压力试验要求中最严格部分[12],进行了空载动作、壳体强度、高压密封等试验。通过左端阀体注水→分级加压(13.2 MPa)→保压(保压时间按API 6D的规定)→密封性能判定等步骤,得到高压、低压气密性试验结果如表5所示。 表5 GQ47H-DN370型轨道球阀密封试验参数与结果Tab.5 Sealing test parameters and results of GQ47H-DN370 rail ball valve 结果表明:该GQ47H-DN370型轨道球阀的出口阀座完好无损,未出现可见的泄露,密封性可靠。 利用接触有限元的相关知识进行计算,对阀座与阀体之间的接触形式进行了处理,在提交计算前对其过盈量与间隙量进行了相应的调整。在定义两接触对时,间歇量为0,渗透量为2.6681×1014,满足计算要求,拟仿真的结果更加可靠。 通过对GQ47H-DN370型轨道球阀进行有限元数值模拟,阀座密封面的最大实际比压136.21 MPa。分别采用压力容器ASME规范与密封性能评价模型,评价了阀座的强度及阀座与阀体间的密封性。结果表明,阀座满足设计要求,阀座与阀体间的密封性可靠。但是,由于实际比压136.21 MPa偏大,阀座所承受的压力较大,阀座容易被压溃,有可能导致密封面失效,出现泄漏。 通过对GQ47H-DN370型轨道球阀样机的试制和试验,其变形与仿真分析结果基本相符,说明该方法具有有效性与合理性,对今后改进GQ47H-DN370型轨道球阀结构和提高其密封性提供了一定的理论支撑,达到了优化设计的目的。2 轨道球阀的结构与材料属性

2.1 轨道球阀的结构

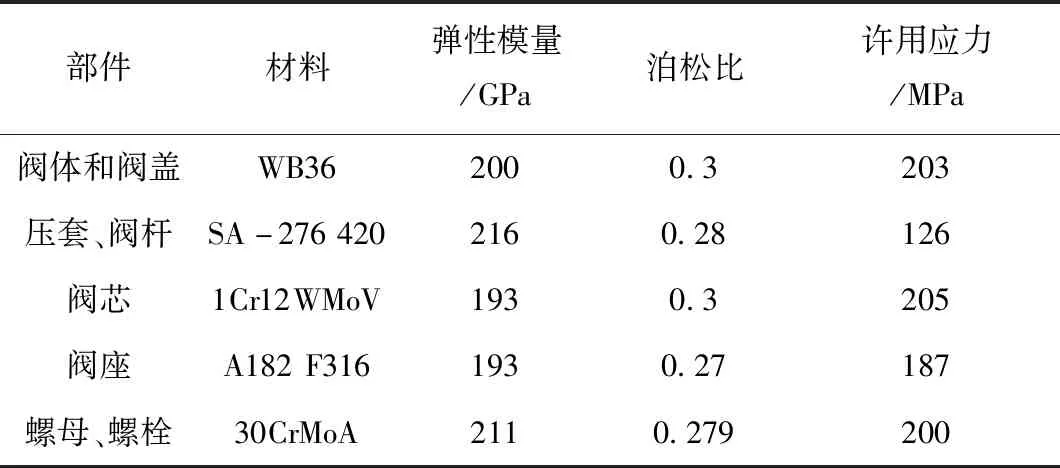

2.2 轨道球阀的材料属性

3 有限元分析的前处理

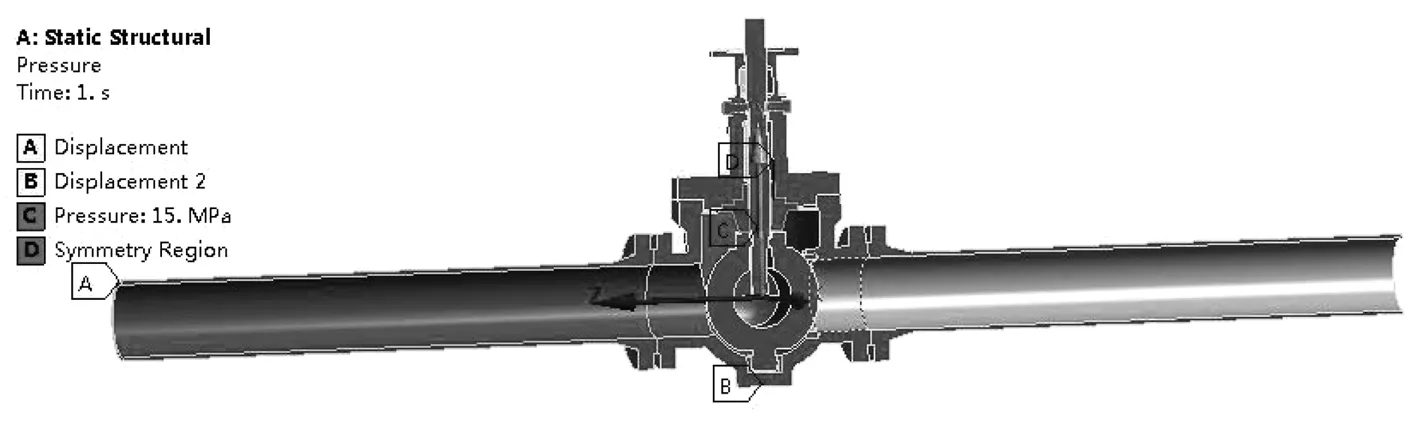

3.1 建立有限元模型与边界条件

3.2 初始接触状态的调整

4 轨道球阀的结构与密封特性评定

4.1 仿真结果

4.2 轨道球阀阀座安全特性评定

4.3 轨道球阀密封特性评定

4.4 密封试验

5 结论