电解铝负荷参与电网稳定控制方案研究

2022-01-20陈义宣李玲芳李文云高杉雪王新宝韩连山

陈义宣,李玲芳,李文云,高杉雪,王新宝,韩连山

(1.云南电网有限责任公司 电网规划建设研究中心,昆明 650011;2.南京南瑞继保电气有限公司,南京 211102)

0 引言

“十四五”时期,云南电解铝负荷预计将达到720kWh,用电量将超过600亿kWh,接近云南省用电量的25%,该类用电负荷对电网频率调控的响应能力,将成为影响电网频率稳定、局部热稳定的重要因素。由于电解铝用电负荷功率较大,受限于电网网架建设滞后、支撑电源不足等因素,电解铝功率波动对电网影响较大,电网频率、热稳定、电压稳定等问题越来越突出[1]。目前,并网电解铝负荷基本不具备负荷调控能力,未来云南电解铝大规模投产后,此类负荷对电网的影响会更加突出。由于电解铝整体功率占比较高,如果能实现其内部的负荷调控响应电网调频、功率控制等需求,将会发挥负荷侧调节的巨大作用。

目前,主流的电解铝负荷整流方式主要有饱和电抗器+二极管整流以及晶闸管整流两种[2]。在晶闸管整流系统中,先由较少级数的无载或有载调压变压器粗调,再通过控制晶闸管导通角实现细调,晶闸管是主要的控制元件,调节速度快。但目前绝大部分电解铝企业采用二极管整流,其整流系统采用移相变压器、整流变压器有载调压与自饱和电抗器3者相结合的电解电流调节方式,即先由有载调压变压器对电流进行粗调,然后由自饱和电抗器对电流进行细调。自饱和电抗器为稳流控制的主要控制元件,调节速度相对较慢,且下调能力有限,紧急情况下只能通过采取切除整流变的措施来达到快速调负荷的目的[3]。由于其切负荷的颗粒度较大,很容易造成过切或欠切,不仅影响用户的供电可靠性及电解槽等设备的安全,还容易造成事故扩大,导致重大事故,对电网的安全稳定运行有重大影响。

对于电解铝负荷建模,目前行业内已开展一定的研究工作。文献[4]、文献[5]基于PSCAD建立了电解铝电磁暂态仿真模型并仿真其对电网稳定性的影响。文献[6]分析了电解铝负荷的构成情况并针对电解铝仿真计算中的处理方法进行探讨。文献[7]在电解铝负荷建模基础上提出了稳流协调控制策略,其主要关注电解铝负荷直流系统的运行状态。上述研究工作为电解铝负荷建模奠定了基础,但并未从系统的角度研究电解铝对于电网的主动支撑作用。

随着电网负荷规模进一步扩大、新能源装机占比进一步提高,电网的安全稳定面临新的挑战。电解铝负荷基于自身的灵活调节实现电网级的稳定控制有利于提升大电网安全稳定水平,实现负荷侧的主动支撑。因此,迫切需要改进当前电解铝控制方法,并研究其参与电网稳定控制系统的方案。

1 电网稳定控制系统

稳定控制系统[8]是保障电网安全的最重要的一道防线,主要解决电网的频率稳定、热稳定问题[9],通常情况下,稳定控制系统依据离线制定好的控制策略,在线根据电网故障状态执行对应稳定控制策略[10]。电网损失大量电源后,容易出现低频问题,稳定控制系统可根据电源的损失量,切除等量的负荷,维持剩余发电与负荷的功率平衡。如两台负载率较高且并列运行的变压器出现单台跳闸后,剩余变压器过载,稳控系统需根据事故前功率情况,切除部分负荷或者电源,以减轻变压器负载功率[11—12]。

在架构体系上稳控系统通常分为主站、子站、执行站,采用分层分布式架构,易于拓展。具有高度灵活性和可靠性,采集、通信和控制融合在单一装置内,根据实际控制需要,可进行类似搭建积木般的灵活设计,组建不同的架构,充分体现分布式的优点。稳定控制系统典型架构如图1所示。

图1 稳定控制系统典型架构Fig.1 Typical architecture of stability control system

图1中,各站主要功能如下。

控制主站:安装在枢纽变电站,便于管理与运维,其与各子站进行信息交换,收集全网信息,识别电网运行方式,综合判断多重事故和控制决策,转发有关命令。

控制子站:安装在重要的变电站及电厂,监视本站出线及主变等设备运行状态,将信息上送主站,接收主站下发的运行方式及控制命令,进行本站当地控制及向有关执行站发送控制命令。

执行站:安装在需要切机的电厂及需要切负荷的变电站,将本站控制量上送上一级子站或主站,接收上一级站下发的控制命令,并按要求选择被控对象,进行输出控制。根据需要当地还具有出线过载切负荷、低频低压切负荷功能。

国内稳定控制系统通常采用2 Mbps光纤数字接口专网通信,可满足百毫秒级时间的稳定控制需要。

2 电解铝负荷及其特性

当前电解铝整流主要分为两种形式,分别为以移相变压器+二极管为主的二极管整流,和以整流变压器+晶闸管的晶闸管整流。

2.1 二极管整流电解铝

二极管整流电解铝主要由有载调压变压器、饱和电抗器、整流变压器(移相变压器)、二极管整流器及整流槽组成一个整流机组,通常4—7个整流机组构成一个系列电解。电解铝供电电压等级通常为220 kV,有载调压变压器降压调压后,经过整流变压器移相、降压后,再经过饱和电抗器到二极管整流器转为大电流低电压直流用于电解生产,如图2所示。

图2 二极管整流电解铝系统Fig.2 Electrolytic aluminum system with diode rectifier

对电解铝生产的控制主要用于生产电流的稳定,二极管整流的控制方式是:当出现小的电流波动时,主要依靠饱和电抗进行调节,其对电压的调节范围大约只有额定电压的5%~10%。饱和电抗器调节是利用可控硅改变电抗器的磁导率,从而改变电抗器电抗值大小以改变二极管整流器交流侧电压。由于电抗器的励磁电流采用可控硅控制,其调节速度较快,响应速度最快可以到达百毫秒级别。当前工程中,出于生产工艺的需要,为了减小电流变化速度,通常通过设置控制参数来限制饱和电抗器快速调节能力。

当饱和电抗器到达调节上限或者需要深度调节电解铝电流时,需要利用有载调压变压器进行调节。有载调压调节速度较慢,通常每调节一档需要5~10 s,最大档位数通常接近100。

2.2 晶闸管整流电解铝

与二极管整流相比,晶闸管整流不需要配置饱和电抗器,其系统图如图3所示。

图3 晶闸管整流电解铝系统Fig.3 Aluminum electrolysis system with thyristor rectifier

正常生产性以及轻微扰动后的负荷波动主要靠晶闸管调节,其调节深度较大,理论上在0~100%额定电流的范围内调节。但是考虑到当前控制成熟度不高,且电解铝大功率快速调节电解铝反电势影响,目前现场应用可以实现40%左右额定电流快速调节,响应时间一般在0.5~2.0 s。

2.3 电解铝主要控制方式

电解铝控制系统[13—14]主要由总可编程逻辑控制器(programmable logic controller,PLC)以及各整流机组的分PLC组成。总PLC负责各整流机组的协调,如命令分发等;分PLC完成本整流机组的采样、监视、保护与控制功能等,如实现电压、电流采样,变压器冷却系统、开关刀闸的监视与控制,有载调压开关、饱和电抗器或者晶闸管整流控制等。电解铝整流控制系统结构如图4所示。

图4 电解铝整流控制系统结构Fig.4 Structure of electrolytic aluminum rectifier control system

为保证生产可靠性,整流机组通常按照N+1或者N+2配置,N台即可满足正常生产需要。

在控制方式上,主要使用两种控制方式,分别为大闭环电流控制和小闭环电流控制。大闭环电流控制以总直流电流不变为目标。当大闭环电流控制投入时,任何整流机组跳闸后,总整流电流下降,总PLC会根据电流大小调整饱和电抗器(或者晶闸管整流)和有载调压开关,保证总电流维持在目标值附近。小闭环电流控制以本台整流机组直流电流不变为目标,当小闭环电流控制投入时,任何整流机组跳闸,都不会影响其他整流机组稳态的运行电流。然而,若出现多台整流机组跳闸的情况,虽然小闭环在稳态上可以维持剩余整流机组电流不变,但是由于在跳闸瞬间,电解槽的反电势全部叠加到剩余整流机组上,可能会出现短时过流导致整流机组跳闸。

3 电解铝参与系统稳定控制系统的工程实现

3.1 主要控制方案

对于二极管整流电解铝,其电流(或者功率)控制分为两个部分:饱和电抗器控制和有载调压变压器档位控制。通过饱和电抗器调节,最大功率改变量仅为10%左右调节前功率,典型响应时间0.5 s;通过有载调压开关调节,最大调节范围可以实现100%功率调节,在响应时间方面,实际每档动作时间通常设置为5 s,按照需调80个档位计算,功率调降到二极管截止需要400 s,即使优化有载调压开关的动作时间也需要近100 s的时间;对于晶闸管整流电解铝,其功率控制分为两个部分,晶闸管控制和有载调压变压器档位控制,通过晶闸管控制调节,单次最大调节范围通常为40%运行功率,典型响应时间为0.5 s,后续可通过控制优化,在几秒内降低到功率较小的保温功率,功率调节性能较优。然而,由于电网中采用晶闸管整流的电解铝较少,大多为使用更加成熟的二极管整流,本文以二极管为例介绍基于稳定控制系统的电解铝紧急控制系统及其实现过程,架构如图5所示。

图5 电解铝整流参与稳定控制系统结构Fig.5 Structure of electrolytic aluminum rectifier participating in stability control system

在电解铝主控室设置稳控执行站,采集各电解铝电压电流量与开关位置信息,输出跳闸节点到电解铝整流机组开关机构,用于直接跳开电解铝整流机组。电解铝稳控装置对上用于接收大电网稳定控制命令,对下与电解铝总PLC采用4~20 mA以及硬节点方式通信,用于获取电解铝运行功率及状态信息,并转发电网稳控装置发来的降功率命令。电解铝稳定控制装置输入输出如图6所示。

图6 电解铝稳定控制装置接口Fig.6 Interface of electrolytic aluminum stability control device

由于二极管整流功率调降速度较慢,当参与电网稳定控制时,仅可用于解决热稳定性问题。如双回线路单线跳闸后剩余线路功率超限额,可通过稳定控制系统向电解铝控制系统发送控制命令降低运行负荷,这样可避免切除全部电解铝影响设备安全。

3.2 主要控制策略

3.2.1 针对暂态稳定性问题

根据电网稳定控制的需求,当需要紧急快速降低功率时,传统做法通常是切除全部整流机组,这种处理方式一是切除量大,容易造成过切;二是电解铝企业面临长期失电风险,带来的损失较大。

电解铝由若干独立的整流机组构成,在电解铝小闭环控制方式下,电解铝整流机组可独立切除。由于整流机组直流侧并联,而直流侧通常由直流电阻以及反电势构成。整流机组切除后,实际损失的功率与切除整流变功率不等,因此切除独立整流机组的关键是在小闭环方式下对切除后真实损失功率进行较为准确的评估计算。电解铝直流侧等效原理图如图7所示。

图7 电解铝降负荷过载控制等效原理图Fig.7 Equivalent schematic diagram of load reduction and overload control for electrolytic aluminum

图7中:Ud为整流器直流侧电压;n为整流机组台数;Id为单台整流机组整流后的直流电流,即电流控制目标;R为槽电阻;E是电解槽反电势。

电解铝切除前功率P0与切除k台整流机组之后的功率P1如下

因此当槽电阻与槽反电势不变时,电解铝损失功率为

事实上,当切除整流机组后,槽反电势及电阻会略微发生变化,变化的大小与切除的台数有关,工程上通常考虑利用系数修正的方法,修正后的功率损失量为

式中:η为修正系数,通常取0.95~0.98。

通过改变选择的台数,可以灵活选择需要降低的功率。需要指出的是,电解铝切除的台数并不是任意的,与运行工况及整流机组配置有关。

3.2.2 针对热稳定性问题

当电网发生故障,出于热稳定考虑需要降低电解铝功率时,电解铝稳定控制装置向电解铝分布式控制系统转发降功率命令。为了保证可靠降低负荷,在电解铝稳定控制装置中设置调降负荷判别逻辑,当电解铝调降负荷失败或者调降负荷速度过慢时,采取切除电解铝整流机组形式。通过对电解铝的调切结合控制,在实现电解铝紧急降功率的同时,减少切电解铝概率,保障降功率操作可靠性。

调降负荷判别逻辑是电解铝负荷控制功能,主要实现方式是设置负荷时变动作定值,当电解铝实时功率大于时变动作定值,且延时满足后,电解铝稳定控制装置根据电解铝功率、运行台数及定值设置情况,执行切除部分或者全部电解铝策略,其示意图如8所示。

图8 电解铝降负荷过载控制示意Fig.8 Schematic of load reduction and overload control for electrolytic aluminum

图8中,P1为降功率前电解铝总功率,取值为1;T2为切除部分或者全部电解铝延时,取值为2;Pset_t为切除部分或者全部电解铝时变定值,取值为3;P2为电解铝降功率目标值,取值为4;Pcur为电解铝当前功率示意,取值为5。

其中,时变定值可用三段式定值表示如下

式中:t1为第一段时间定值;t2为第二段时间值;Pset_t为时变动作定值;k为降功率速率;P1为电解铝初始功率;P2为电解铝降功率目标值,P2=P1-kt2,ΔP=P1-P2。

该定值在电解铝稳控装置启动后,随时间越来越小,体现的是电解铝调降负荷速度。一旦调降失败或者调降速度较慢,则执行切除部分整流机组或者全部整流机组策略。具体判别方法如下:当Pcur>Pset_t,且延时T2条件满足时:若(n-nmaxq)2·P1/n2>P2,则切除全部整流变;若(n-nmaxq)2·P1/n2≤P2,则切除nmaxq台整流机组。当采取切除部分整流机组措施时,需要整流机组事前运行在电流小闭环控制模式下,或者事前运行在电流大闭环模式下,由电解铝稳定控制装置给电解铝分布式控制系统发送解除大闭环命令,电解铝整流动态切换到小闭环模式。

3.3 仿真验证

在PSCAD下搭建了二极管整流电解铝模型,共包含6台整流机组,每台整流机组包含有载调压变压器、整流变压器、饱和电抗器、二极管整流、电解槽模型等。电解铝额定直流电流为320 kA,其他具体参见参考文献[7],电解铝系统示意如图9所示。

图9 电解铝系统示意Fig.9 Schematic of electrolytic aluminum system

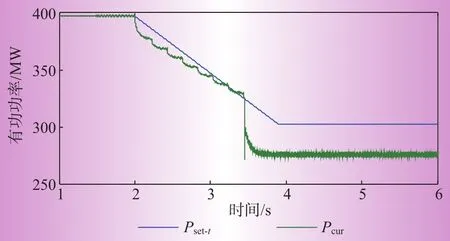

为加快仿真速度,变压器档位调节间隔时间改为0.2 s/档,电解铝初始功率P1为397 MW,即初始功率定值。有载调压变压器分接头每次调整档位0.01p.u.,nmaxq=2,电解铝降功率目标值为P2=300 MW,降功率速率k=20 MW/s,切除部分或者全部电解铝延时T2=0.1 s。可以看出,时变定值曲线能够按照降功率前后目标差值及降功率速率变化,即降功率过程中定值根据降功率时间、降功率速率k持续变化直至满足设定值P2。切除前的电解铝调降仿真曲线如图10所示,在功率下降过程中,没有出现Pcur>Pset_t,电解铝按照目标逐渐降低到300 MW附近。

图10 切除前的电解铝调降仿真曲线Fig.10 Simulation curve of electrolytic aluminum reduction before excision

若k=50 MW/s,其他参数不变,则在电解铝功率下降过程中,切除部分电解铝条件满足,电解铝稳定控制系统切除两台整流机组,切除后的电解铝功率如图11所示。相比k=20 MW/s情况下,电解铝负荷降功率速度更快,功率下降过程中出现Pcur>Pset_t,切除两台整流机组,最终存在一定的过切情况,但相比降负荷量占比较小,对系统稳定性影响较小。可以看出,电解铝负荷整体功率控制特性与前述控制策略要求一致。

图11 切除后的电解铝调降仿真曲线Fig.11 Simulation curve of electrolytic aluminum reduction after excision

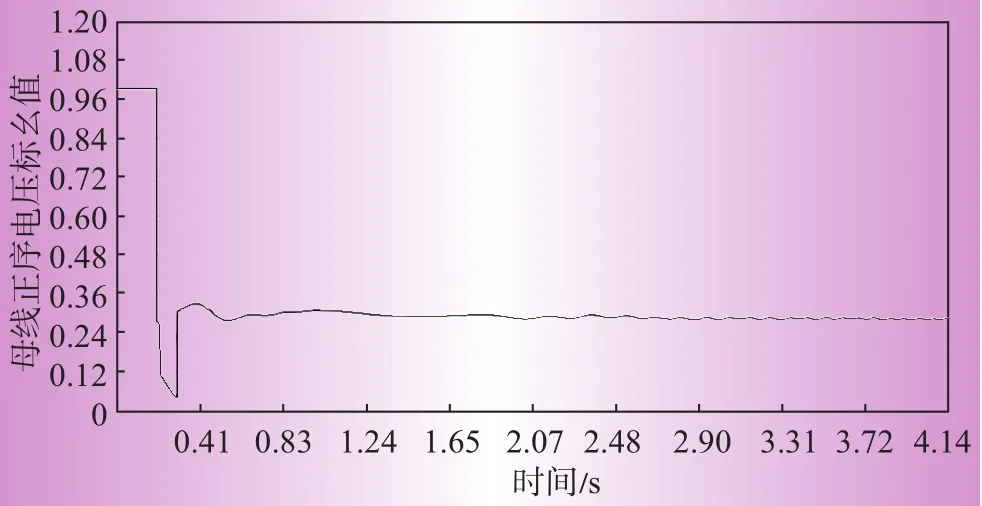

基于上述控制策略,电解铝负荷可参与电网稳定控制。为了进一步验证电解铝参与电网稳定控制的作用,以云南电网为算例,基于2021年冬季的大方式,扫描云南电解铝负荷近区电网电压稳定性。可以发现,WS地区存在500 kV YF线N⁃2,FN站近区电压失稳问题,其电压响应如图12所示。

图12 FN站近区电压失稳曲线Fig.12 Voltage instability curve near FN station

稳控系统检测500 kV YF线发生N⁃2故障后,向电解铝负荷下发快速调降负荷指令,系统电压能够保持稳定,其响应曲线如图13所示。可以看出,通过电解铝负荷降功率可以很好地提升系统电压稳定水平,实现“以调代切”。

图13 快速调降负荷后系统电压曲线Fig.13 System voltage curve after rapid load reduction

频率稳定方面,通过设置不同频率调节系数Kf模拟电解铝负荷参与系统频率调节作用。牛从直流四极闭锁后,系统频率响应曲线如图14所示。

图14 不同调频能力下系统频率响应Fig.14 System frequency response under different frequency modulation capability

由图14可以看出,故障后电解铝负荷全部参与频率调节,可显著提升系统整体频率稳定性,且调节系数越大,系统频率稳定性越好。因此,若对云南地区电解铝负荷做相应控制功能改造,有利于实现负荷侧的安全稳定主动支撑作用。

4 结束语

本文针对电解铝对云南电网影响,介绍了稳定控制、系统电解铝调切特性及其控制系统,并在此基础上提出了电解铝参与电网稳定控制系统方案及其控制方法并仿真验证所提出的控制策略,为电解铝参与电网稳定控制提供参考。此外,借助该系统容易实现电解铝一次调频等功能,能够进一步增强电网的频率稳定水平。