全预制装配式拼装结构在软土地区隧道工程中的应用

2022-01-20阚秋红上海建科工程咨询有限公司上海200032

阚秋红(上海建科工程咨询有限公司, 上海 200032)

随着我国建筑业的大力发展,绿色建筑成为中央大力推进的建筑发展方向。全预制构件是由部分部件集成装配而成,具有施工快、污染少、绿色环保等优点[1],被广泛应用于房屋建筑中,但尚未有预制拼装技术应用于隧道工程施工中。目前,城市隧道和道路多以现浇的方法进行施工,上海市为典型软土地区,市中心建筑物较多,采用现浇施工方法进行施工对周围环境会造成较大的环境污染和噪声污染,并且现场进行钢筋绑扎和混凝土浇注等施工工序还会占用很大的空间。除此之外,在隧道中进行施工,环境复杂、工序繁琐,很多工序很难顺利开展。采用大开挖方式直接安装就位,可以避免受到周围管线和交通工况的制约,又加快施工速度。

本文结合上海市武宁路快速化改建工程,从全预制隧道大截面管节吊装、拼装与顶推施工、管节预应力张拉等方面分析了全预制装配式拼装结构在市政道路隧道工程中的应用。

1 工程概况

上海市武宁路快速化改建工程西起中环路东侧,向东穿越内环高架路后至东新路,全长约 3.5 km。沿线在大渡河路西利用接地位置布置一对出入口,大渡河路东和中山北路西各设置一对错位匝道。

武宁路主线预制管节隧道具有基坑深、跨度大、管线管位紧张、结构断面不一致、上跨地铁下穿河道施工等特点。多数节段受到限制不适宜采用全预制结构。因此,全预制管节节段选取 A 04~A 05,总长 45 m。

管节预制节段结构横断面尺寸为 20.20 m×6.65 m,宽2.00 m,顶板覆土2.30 m,底板埋深9.00 m。A 04~A 05为下坡,纵坡为 0.75%。

2 全预制隧道大截面管节吊装

由于是预制拼装技术首次应用于隧道工程,预制管节的供应情况是影响隧道整体施工进度的关键因素。如果构件的进场日期和施工进度不相匹配、管节的质量不符合要求或者吊装过程中对管节造成破坏,均会影响隧道的整体施工工期。与此同时,吊装过程中起吊设备、吊索具和吊点的选择以及方案的选定都对管节的顺利起吊与拼装起着非常重要的作用[2]。不论哪个环节发生失误或者偏差,轻则造成管节之间拼装不牢靠,构件之间还会产生摩擦、碰撞,造成构件本身的磨损,重则会造成人员的伤亡和财产损失。

管节下节段长 20.200 m、高 3.825 m、宽 2.000 m,质量约为 144 t,吊装过程中包含吊索具的重量约为 6 t。

此次应用的预制管节是一种采用新型设计,满足上、下“山”字形预制件的起吊装置,采用吊带和钢丝绳去保护管节的棱角部位和防水预埋槽等薄弱部位,确保吊装过程中管节不变形。

(1)成品运输。预制管节的运输采用多轴液压分载平台运输车进行运输,将支点设置在端头两侧,中间的支点进行辅助支撑,支撑与分载平板车之间用大型的方木支垫。

(2)管节吊装。根据施工现场吊装区域的条件,确定构件的吊装姿势为上下分块吊装,为保证车体在运输过程中保持平衡和运输构件的稳定性,在预制构件的底部设置了与运输托架相匹配的保护设施。

3 大截面管节拼装与顶推施工

3.1 管节拼装

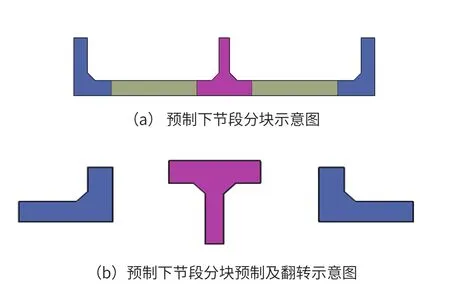

管节由工厂分段预制加工而成,每节管节长度为 2 m,沿高度方向分为 2 个预制的单元。由于大渡河路路口繁忙,施工操作场地狭小,运输车的运输高度受限,将每个预制单元分割成 5 块,其中左、中、右 3 块承插块采用 2 台 350 t汽车吊吊运至钢筋混凝土地板面。另外 2 块为现浇连接底板,模板采用木模或定型钢模浇筑,完成底部箱涵预制承插部位预制,保证承插口止水槽的精度及混凝土密实性。

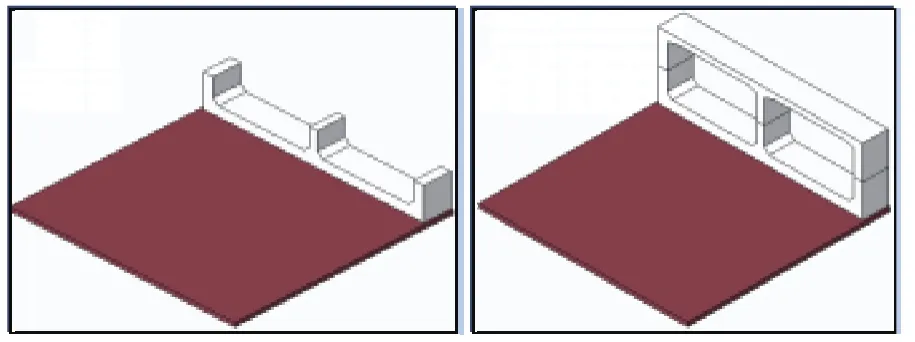

在拼装之前,每个节段中预留相邻节段两两拼装和整体拼装的预应力孔道和锚垫板。每拼装 2 节段后,进行顶推,在 1、2 节段顶推就位后,再进行吊装 3、4 号管节拼装,如此循环,直至顶推全部就位。预制下节段示意图如图 1 所示,预制管节安装流程如图 2 所示。

图1 预制下节段示意图

图2 预制管节安装流程示意图

3.2 顶推施工

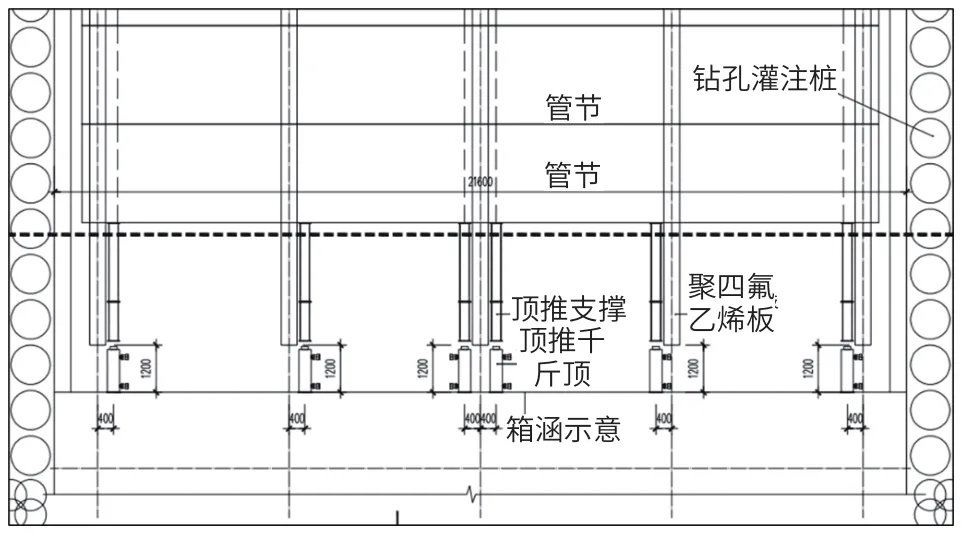

管节实体断面面积为 41.64 m2,平移单元 20 m,平移单元重量为41.64×20×2.5=2 307(t)。启动摩擦因数为0.12,需要的顶推力为 277 t。布置 200 t 液压千斤顶 5 台,可提供的最大顶推力为 1 000 t,储备系数 3.6。

顶推千斤顶采用双作用液压千斤顶,长度为 101 cm,直径为 23 cm,最大行程 70 cm,额定顶升力 200 t。

在箱涵的断面和滑道混凝土的底板之间安装 2 只位移传感器,位移数据通过传感中心传输到控制中心,控制中心根据位移偏差实时调整各组千斤顶的供油速度,实现同步控制。箱涵示意图如图 3 所示。

图3 箱涵示意图

顶推采用 1 台 4 点液压泵站。泵站具有变频功能,根据需要自动调整供油速度,实现多点位移同步功能。顶推过程中对实时监测的数据进行观察,出现报警时立即停止顶推施工,分析原因,并解决问题后再继续施工,不得野蛮施工。每行程完成后对所有监测数据进行读取并分析,对其变化趋势做出预测,确认数据处于受控状态时,再进行下一行程的施工。平移速度 5 cm/min。顶推的过程中宜密切关注箱涵的位置偏差,并利用侧向千斤顶逐渐调整偏位。

4 管节预应力张拉

预应力技术对混凝土和钢筋等材料有着很高的要求[3]。在全装配式预制隧道中对管节进行张拉,施工工况复杂,专业难度较大 ,在张拉过程中有很多不确定因素[4]。因此在此次施工中选用智能张拉系统对管节张拉进行控制与监控。

在第一次张拉时,注意张拉设备的状态,千斤顶运行一个行程[5]。预应力筋采用精轧螺纹钢,可承受最大拉力设计值为 868 kN,安全储备系数为 3.6。

预应力张拉步骤为:将节段放到指定位置后与邻近已拼装节段连接,张拉临时预应力,待整段预制段均连接完成后施加永久预应力,最后拆除临时预应力,与此同时要及时注意管节的状态。确保张拉精度可控,安全可靠。

5 结 语

从大截面管节吊装、拼装与顶推施工、管节预应力张拉等方面提出了全预制装配式拼装隧道结构施工关键控制措施。该措施提高了隧道管节的拼装精度和施工质量,提高了施工效率,增强工作效果,减少对周边地下管线和交通工况的影响,减少环境污染等,有助于推进全预制装配式拼装结构在市政道路隧道工程中的应用。