斜沟矿18205 大采高工作面预掘回撤通道掩护式支架支护探讨

2022-01-20白宙

白 宙

(西山煤电集团设计院,山西 太原 030053)

0 引 言

大采高综采工作面末采时,回撤通道围岩移近量会大大增加,顶板变得破碎,片帮也随之加剧[1]。综采工作面的机电设备数量多,体积大,重量高,而且工作面空间狭窄、环境恶劣,顶板压力大,回撤工艺复杂,对回撤空间支护质量要求高[2]。故而大采高综采面的回撤作业,集中体现了矿井的机械化与集约化生产水平。在工作面超前支承压力影响下的回撤巷道围岩稳定性控制,必须做到精准与安全[3]。结合现有的“锚网索”联合支护原理,煤矿在工作面末采阶段,通常采用木垛或单体液压支柱补强,从而实现对回撤通道围岩运移的有效控制,这种支护方式效率低,材料使用多,劳动强度大,支护时间长[4-5]。

众多学者针对这一问题,进行了有益探索,高士岗[6]、史超[7]等结合现场实测工作面超前支承压力分布规律、理论研究支护强度参数以及数值模拟方案对比等方法,认为传统“锚网索联合支护+垛式支架护巷”能有效支护回撤通道。由于专用垛式支架造价昂贵,运转繁琐,这种回撤通道围岩控制方式并未普及采用[3]。

本文结合斜沟煤矿18205 大采高工作面使用的ZY10800/28/63D 型支撑掩护式支架外形尺寸较大回撤复杂等技术条件。结合18503 工作面撤面时的ZY7600/23/47 型支撑掩护式支架,构建了“锚-索-网联合支护+掩护式液压支架”支承的新型耦合回撤巷道支护方式,实现了既能够确保工作面正常接替,减少因为工作面支架回撤方案的不合理带来的周期过长,成本增加以及发生安全问题等,又能够为其他类似地质生产条件工作面支架回撤工作提供经验和参考价值。

1 工程概况

18205 工作面位于12 采区,工作面地表地形为中低山区,地表起伏较大,盖山厚度389~590 m。工作面位于12 采区辅助运输下山南侧,东部、南部、西部均为实煤区。工作面直接顶为泥岩,平均厚度4.28 m;直接底为泥岩,平均厚度0.95 m。

工作面倾斜长度267 m,可采走向长度2 840 m,工作面煤层厚度平均4.7 m,煤层倾角平均9.4°。材料巷、皮带巷沿煤层顶板掘进。若不预掘回撤通道,工作面停采后,由于回采引起的超前支承压力较大,向前掘进回撤联巷时,巷道围岩破碎,支护难度较大。同时为因工程量大,减少材料消耗,采用预掘单回撤通道的形式,即在综采工作面停采线处沿煤层顶板,于工作面距停采线1 500 m 时,掘进一条垂直于上下两巷道的回撤通道,形成大采高综采工作面重装备单通道回撤系统。18205 回撤通道前期已施工完成,后期已经对其进行了拉底硬化。

2 回撤通道支护方案的选择

2.1 回撤通道初期支护方式

初期支护的主要作用为,提供一定的支护强度来消减由于回撤通道掘进造成的巷道变形,为后期液压支架支护提供有效作业空间。

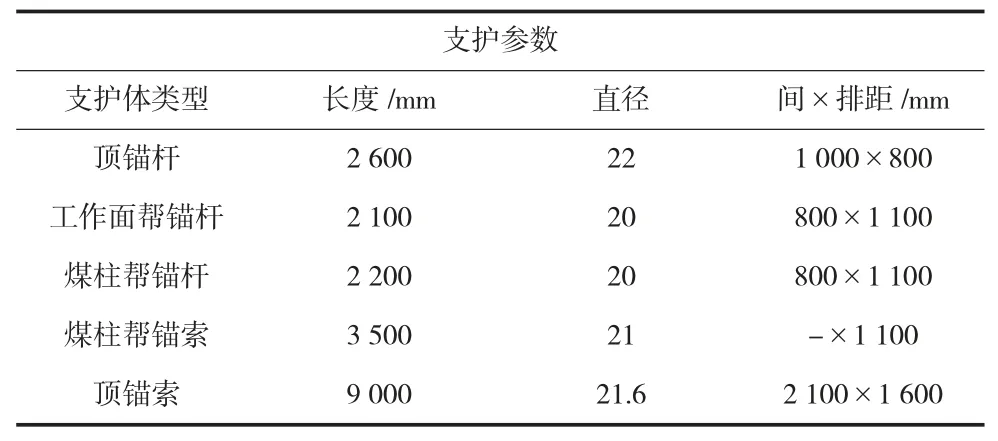

回撤通道沿煤层底板掘进,成巷初期回撤通道采用传统“锚-索-网”联合支护形式,顶板锚杆采用为高强度锚杆,顶锚索采用“五花”型布置方式。工作面帮部采用玻璃钢锚杆,煤柱帮采用螺纹钢锚杆,煤柱帮侧采用钢带锚索对煤柱帮进行加固,具体支护参数见表1,支护形式见图1。

表1 巷道优化支护参数

图1 回撤通道支护断面图

18205 工作面回撤通道,巷道断面积为21.62 m2,最大跨度为4.6 m,属于大断面巷道,回撤通道围岩具有较为严重的失稳隐患。且在工作面推进过程中巷道围岩必然受到工作面超前支承压力,工作面动压将导致巷道围岩的应力大幅度增加,造成巷道支护困难,引起巷道围岩不同程度的变形失稳破坏,故在回撤通道掘进与初期支护作业完成后,有必要增加巷道支护强度,控制巷道围岩变形,保证回撤通道的安全高效使用。

2.2 回撤通道最终支护方式

在回撤通道初期支护完成后,放置液压支架,用于支护顶板。结合斜沟矿实际情况,18503 工作面回撤,井下现有闲置的ZY7600/23/47 型液压支架,为集中液压支架升井检修时间段,一般要求在18205工作面回采完毕后,两工作面液压液压支架同时升井检修;根据以往回撤经验,回撤通道为大断面,木垛难以很好地承受收尾期间的压力,导致回撤通道顶板下沉量大、底板鼓起,帮部破碎;ZY7600/23/47液压支架支撑能力大大强于木垛;放置支架工艺虽稍微复杂,但可以撤出后进行多次应用,木垛为一次性消耗品。决定采用回撤通道液压支架支护方案。

2.3 液压支架数量及摆放位置的确定

液压支架的数量决定了回撤通道内有效支护面积,在合理的布局下,充分放置液压支架十分必要;液压支架摆放位置的不同对回撤通道的支护效果也不一样,合理的位置摆放能充分的支护顶板,也有利于回撤通道内支架的撤出。为实现对巷道围岩的强力控制,确定平行巷道两排迈步式摆放液压支架。在不影响回撤的同时,尽可能的支护回撤通道的顶板,保证顶底板的稳定性。

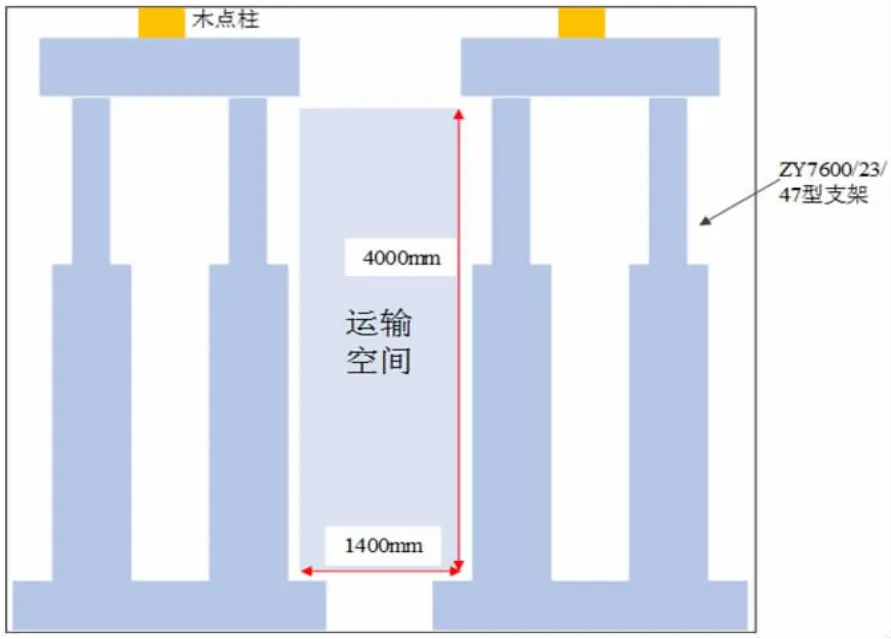

18205 回撤通道内安装支架型号为ZY7600/23/47 共99 台,支架沿巷道中心线呈双排迈步式布置,靠工作面一侧支架距煤帮490 mm 安设共计50 台;靠保护煤柱一侧支架距煤帮290 mm 安设共计49 台,后一台支架顶梁前端与前一台支架顶梁末端相距1 230 mm(全部取自18503 回撤支架),支架呈双排迈步式布置,首先安装1 台靠工作面帮侧的支架,再安装1 台靠保护煤柱侧的支架,依此类推,直至安装完所有支架;每一排支架要保证后一台支架顶梁前端与前一台支架顶梁末端连接,见图3。可见有效运输空间为 1 400 mm×4 000 mm,满足18205 大采高工作面使用的ZY10800/28/63D 型支撑掩护式支架拆解回撤最小运输安全尺寸。

图2 18205 回撤通道支架布置平面图

图3 18205 回撤通道运输空间

3 收尾回撤期间矿压数据观测

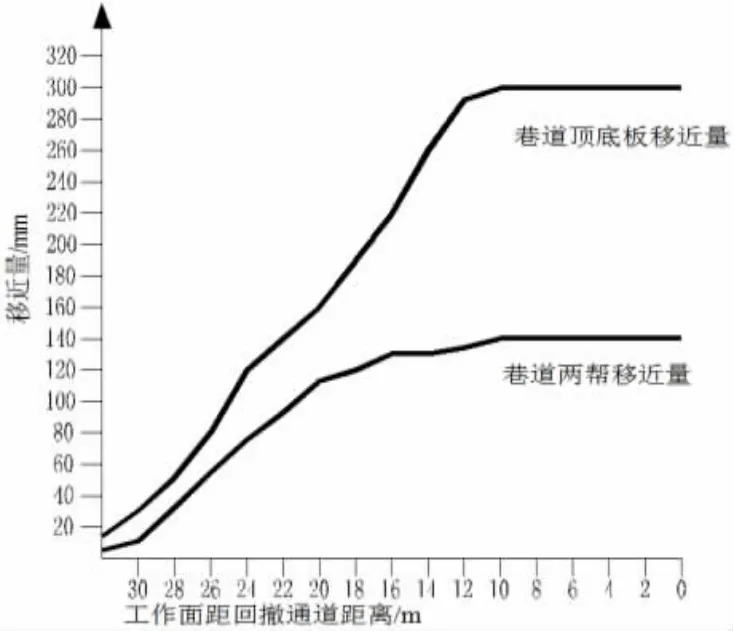

为检测ZY7600/23/47 型液压支架对回撤通道围岩控制效果,在回撤通道中部设置顶底板及两帮移近量测站同时进行钻孔窥视测试,对巷道围岩稳定性进行评价。工作面末采阶段回撤通道表面移近量,见图4,回撤通道钻孔窥视结果见图5。

图4 工作面末采时巷道表面移近量

图5 巷道表面0~2.4 m 钻孔窥视图

由图3 可知工作面与回撤通道贯通期间顶底板移近量和两帮移近量最大,分别为302 、139 m。当工作面与回撤通道贯通后,回撤通道顶板围岩活动逐步趋于稳定。工作面贯通前,随着煤柱宽度的减小,煤柱逐渐失去支撑作用,工作面顶梁前端至回撤通道煤壁顶板载荷逐渐从“工作面支架+煤壁+回撤通道支架”的支撑状态变为“工作面支架+回撤通道支架”支撑状态。结合图5 可知,回撤通道与工作面贯通时,顶板0~1.2 m 范围内裂隙发育,该范围内顶板基本破碎,未能形成有效的承载结构,但在1.2~2.4 m 范围内顶板保持稳定,可见在巷道深部围岩中,顶板岩层与液压支架以及支护体共同形成了稳定的承载结构。综合可知,采用ZY7600/23/47 型支撑掩护式支架可以有效控制回撤通道围岩变形。

4 社会、经济效益

采用ZY7600/23/47 型支撑掩护式支架控制回撤巷道围岩稳定性的形式较传统回撤巷道支护有较为明显的进步。首先,利用液压支架对顶板的主动支撑与控制,主动保持回撤巷道顶板的变形,弥补了传统木垛支护被动受力的缺陷,既保证了18205 大采高综采工作面的安全顺利回撤,又节约了传统“锚网索+木垛”支护成本,单面累计为斜沟矿创造效益98 万余元;同时,该液压支架可与工作面设备共用液压管路,提供了“工作面液压支架-回撤巷道液压支架”的协同控制模式,可对回撤巷道顶板贯通时,产生耦合保护作用,保障了工作面的安全生产,避免了二次甚至多次补强支护,较其余工作面回撤提前了25 d,为实现快速“搬家倒面”提供了前提[8];最后, 由于其采用 18503 工作面需回撤的ZY7600/23/47 型,相较垛式支架护回撤通道的模式,显著缩短了支架运输与安装成本。

5 结 语

针对斜沟煤矿18205 大采高综采工作面预掘单回撤通道时,巷道断面大受采动影响后回撤通道围岩具有失稳隐患的问题,结合矿井生产实际,提出将闲置的ZY7600/23/47 液压支架用于对18205 工作面回撤巷道的支护,采用预掘回撤通道双排液压支架支护,提高回撤通道内的支护强度,大大增加回撤通道支护的可靠性和安全性。现场实测顶底板移近量和两帮移近量最大分别为302、139 m,巷道顶板1.2 m 以上的围岩保持稳定,说明该种支护方式有效保证了巷道围岩的稳定性。同时,采用该种支护方式节约斜沟矿成本98 万余元,工期提前25 d,可见该种回撤通道围岩控制方法具有较高的借鉴与参考价值。