危险废物焚烧处置项目工程设计与探讨

2022-01-19张铭龚幸王争刚

张铭, 龚幸, 王争刚

(东华工程科技股份有限公司, 合肥 230024)

危险废物是指具有腐蚀性、 毒性、 易燃性、 反应性或者感染性等一种或多种危险特性的固体废物[1-3], 危险废物的不当处置会对生态环境及人体健康造成严重影响, 因此社会各界对危险废物的处置非常重视。 危险废物处置技术众多, 对于可焚烧处置的危险废物, 通过回转窑焚烧是目前国内常见的处置方式。 焚烧法能够最大程度实现危险废物的减量化和无害化, 减少危险废物的数量和体积, 同时还能够回收利用处置过程产生的余热, 因而在我国得到广泛应用[4-8]。

本文以国内某焚烧处置项目为例, 介绍了危险废物焚烧系统的工艺流程及其相关配套设施, 该项目采用预处理-上料-回转窑-二燃室-余热锅炉(SNCR)-急冷塔-干法塔-布袋除尘器-两级洗涤工艺对危险废物进行处置, 同时配套设置软水系统、空压站、 循环冷却水系统及相关环保设施等。 目前本项目设计已完成, 正在进行土建及安装工作, 结合设计工作过程, 对相关设计经验进行了总结, 以期为其他类似项目提供参考。

1 焚烧系统工艺设计

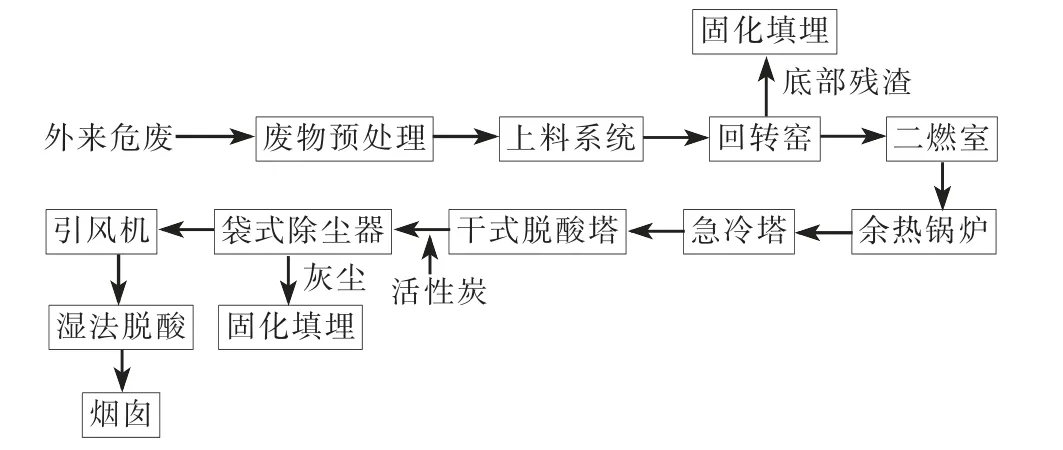

本项目焚烧处置规模为100 t/d, 危险废物来源为可焚烧处置的危险废物, 如HW08、 HW11、HW12 等。 焚烧系统主要由预处理及上料系统、 回转窑-二燃室焚烧系统、 余热利用系统和烟气净化系统构成。 工艺流程如图1 所示。

图1 危险废物焚烧项目工艺流程Fig. 1 Process flow of hazardous waste incineration project

通过焚烧系统处置, 可以实现焚烧残渣的热灼减率小于5%, 从烟囱排出的烟气不仅能够满足EU 2010/75/EC(欧盟2010 标准)要求, 同时也能满足GB 18484—2020《危险废物焚烧污染控制标准》的要求。

1.1 预处理及上料系统

危险废物经过分析、 化验、 称量后送入暂存库, 暂存的主要作用在于收集存储危险废物, 可以起到缓冲收集系统波动的作用。 可直接焚烧的危险废物则送入固体废物料坑。 需要破碎等预处理的固体废物可临时储存, 经破碎后卸入废物料坑, 起重机的抓斗可以在配伍完成后, 将料坑内需要焚烧的废物抓送至链板输送机的料斗。 袋装或桶装的固体废弃物通过提升机提升后, 从窑头的侧面进入上料系统, 桶装废液经过滤后通过燃烧器或喷枪喷入回转窑及二燃室内部进行焚烧处理。

本项目的链板输送机料斗容积为3.5 m3, 输送能力为6 t/h, 输送速度为0 ~1.1 m/min。 上料系统采用液压推杆进料, 处理能力为100 t/d, 物料密度按照600 ~1 100 kg/m3考虑, 安装在回转窑的窑头位置, 进料斗内部设有双重闸门, 一方面防止回火保证安全, 另一方面也可以确保回转窑的负压操作。 上料系统动力由液压站提供, 液压站由2台并联运行油泵作为主油路的供油源, 每台油泵的油量为总油路的100%, 其中1 台工作, 1 台备用, 保证获得系统需要的流量和压力。 提升机上料作为链板机上料的补充, 进料为小包装危险废物,设计提升能力为单次不小于300 kg, 最大上料尺寸为600 mm×600 mm×600 mm。 对于高热值废物,单次上料重量可适量减小, 避免回转窑内温度波动过大。 提升机附近设置控制柜, 可以实现现场操作, 上料系统电力设备的防爆等级为ExDIICT4。

1.2 回转窑-二燃室系统

危险废物在回转窑内部经过高温焚烧后, 被焚烧成为烟气和灰渣, 高温烟气从回转窑尾部进入二燃室, 灰渣落入出渣机, 水冷后送至灰渣暂存库。回转窑内部操作温度在800 ~1 100 ℃之间, 高温烟气在二燃室内部进一步燃烧, 去除烟气中的可燃成分, 二燃室排出的高温烟气从上部进入余热锅炉进行热量回收。

回转窑及二燃室燃烧所用的空气通过回转窑补风一次风机和二次风机供给, 通过调节风量控制燃烧室含氧量, 从而使废物的燃烧处于较佳状态。 为防止危险废物料坑中的臭气散逸, 在焚烧线正常运营时, 使料坑密闭处于封闭状态, 风机抽取料坑内的臭气作为焚烧线的助燃风。 焚烧线检修时, 料坑废气进入专用除臭装置进行处理, 减少现场异味。

回转窑内径为4 250 mm, 长度为15 500 mm,内衬采用浇注料/耐火砖, 设计厚度为300 mm, 筒体材料为Q235B, 主电机功率为55 kW; 二燃室筒体材料为Q235B, 内径为5 200 mm, 高度为28 000 mm, 内衬材料与回转窑相同, 厚度为480 mm。 二燃室中部安装2 台燃烧器, 燃烧器采用低NOx燃烧器的型式, 可以减少热力型氮氧化物的生成量,废液喷枪流量为600 kg/h, 燃烧器本体设置点火装置、 火焰检测器, 燃烧器及喷枪成一定角度对向布置, 使二燃室内部形成旋流, 阀组及控制柜布置在燃烧器附近, 便于现场控制。

1.3 余热回收系统

从二燃室出来的高温烟气进入余热锅炉后, 通过换热降温至500 ℃左右, 同时产生低压蒸汽, 该蒸汽可用于系统内部, 如蒸汽雾化、 蒸汽灭火、 除氧器和管道伴热, 剩余蒸汽并入厂区蒸汽管网, 供全厂使用。 为避免余热锅炉及管路结垢和腐蚀, 锅炉给水必须进行除氧和除盐处理, 同时水质满足GB/T 1576—2018《工业锅炉水质》中脱盐水的要求。

余热锅炉属于特种设备, 也是本项目的关键设备。 本项目锅炉由4 个膜式壁形成的冷却炉膛构成, 采用四回程形式, 第一回程的烟气流速不高于4.6 m/s, 其余腔室的烟气流速不高于6.5 m/s。 余热锅炉换热面积为600 m2, 锅炉的满水容积为20 m3, 锅炉外形尺寸长10.5 m, 宽9.0 m, 高22.5 m,烟气入口标高与二燃室匹配, 锅筒的主要材质为Q345R, 水冷壁系统主要材质为碳钢, 锅炉上设置喷枪接口, 喷入尿素溶液用于脱硝, 脱硝效率可以达到90%以上。

1.4 烟气净化系统

烟气处理系统包含: 急冷塔、 干法脱酸塔、 布袋除尘器、 湿法脱酸装置。 从余热锅炉出来的烟气进入急冷塔, 通过喷入冷却水使烟气快速降温至200 ℃以下, 从而降低二噁英再次合成的概率[9]。从急冷塔出来的烟气进入干法脱酸系统, 随后进入布袋除尘器, 布袋除尘器采用旋风和布袋结合的形式, 出口的颗粒物浓度可以控制在5 mg/Nm3以下。 为了确保尾气排放达到环保要求, 从布袋除尘器出来的烟气再次进入两级洗涤塔, 进一步脱除烟气中的酸性成分, 经过洗涤的烟气最后通过50 m烟囱排放。

在洗涤塔的下游预留了烟气再热器的位置, 后期可根据实际运营情况进行配置, 通过采用蒸汽加热可以把烟气温度提高至120 ℃以上, 从而实现对烟气的消白处理。

2 配套公辅工程

焚烧装置的正常运行需要配套建设相应的公辅工程, 如循环冷却水系统、 压缩空气系统、 软水系统及相应的环保设施, 其中空压站、 软水站等就近布置在焚烧车间辅助用房, 循环冷却水系统的位置综合考虑全厂需要进行布置。

2.1 循环冷却水系统

循环冷却水系统由冷却水泵、 储水箱、 凉水塔等组成, 主要用于冷却水的供应、 冷却及循环。 循环冷却水系统的运行控制水质要满足GB 50050—2017《工业循环冷却水处理设计规范》间冷开式系统循环冷却水水质指标的要求。 补水来自厂内生产水, 最大循环冷却水量为900 m3/h, 最大补水量为17 m3/h, 可以满足系统运行需要。

2.2 空压站

空压站所生产气体主要供焚烧车间使用, 因此配置在焚烧车间辅助用房。 经空气压缩机出来的空气分成2 路, 一路进入压缩空气缓冲罐(30 m3),供全厂使用, 另一路经除水、 除尘和除油后得到仪表空气。 仪表空气也分成2 路, 一部分进入仪表空气缓冲罐(10 m3), 供全厂使用, 另一部分进入制氮机, 生产装置所需氮气。 空压机流量为1.25 m3/min, 空压站出口气体压力为0.8 MPa(G)。

2.3 软水系统

采用全自动软水器进行软化处理, 为成套供货装置, 主要用于锅炉补水。 软水系统由离子交换罐、 盐箱、 分配器、 软水箱及泵等组成, 2 罐单独运行, 分别再生, 以流量为控制终点, 其中一罐再生时另一罐运行。 单罐设备出力为30 m3/h, 以完全确保系统的需水量。 软水箱采用不锈钢材质, 盐箱采用PE 材质, 耐腐蚀性较好。

2.4 配套环保设施

配套建设污水处理系统对生产废水、 生活污水进行处置, 实现其达标排放。 主要废气为烟气及危险废物存储时释放的臭气, 焚烧炉排出的烟气含有酸性气体、 重金属、 粉尘及二噁英等多种污染物,是GB 18484—2020 重点控制的项目, 经过烟气处理系统实现达标后外排。 臭气主要产生于料坑、 暂存库, 集中收集处置后外排, 从而防止恶臭的扩散。 装置内产生的灰渣属于危险废物, 用专用容器收集后, 转移至专门的灰渣暂存库进行临时存储,定期送到危险废物填埋场进行安全处置。

3 设计注意事项

3.1 项目前期注意事项

(1) 注重产废调研。 对于危险废物焚烧类项目, 结合目前现有部分危险废物处置项目的运营现状, 项目立项及开展前期规划时, 必须做好详细的产废调研, 通过产废调研, 可以了解当地产废种类、 数量及现有废物处置情况, 这对于后续项目的设计、 运营十分有益。

根据产废调研结果, 一方面可以规划危险废物焚烧处置规模, 防止过度设计, 从而避免后期低负荷运营; 另一方面也判断未来厂区能够收集处置的固液比例, 并以此作为依据确定是否建设罐区, 当废液量较大时, 设置废液罐区, 同时对不同热值的废液进行区分, 设置高、 中、 低热值储罐; 当废液量较小时, 可以采用吨桶收集, 同时在焚烧车间内设置直燃站, 使废液直接通过直燃站送入回转窑或二燃室进行焚烧。 对于产废调研信息相对不足的项目, 建议在设计时考虑罐区预留位置, 后期视实际废液收集情况进行建设, 可以节省投资, 防止出现罐区建设后闲置的情况。

(2) 适当扩大暂存库库容。 在前期的设计规划时, 适当增加暂存库内危险废物的存储天数, 可以提升场内危险废物的存储容量, 降低由于收料波动对装置运营的影响, 也能增加项目运营时的抗风险能力。 目前, 部分焚烧项目由于前期的产废调研数据不足或市场波动等原因, 出现可烧废料少、 装置使用效率低的情况。 通过增加危险废物存储能力,提高场内危险废物存储量, 可以适当减少装置停车的频次。

3.2 设计阶段注意事项

对于焚烧车间的上料系统, 由于可燃物距离高温区较近, 焚烧炉可能产生回火, 除规范要求的消防系统外, 可以增设蒸汽或干粉消防灭火系统, 进一步降低系统的火灾风险。 上料系统推料器下部设置落料口, 可以避免物料堆积, 方便推料系统故障时清理检修, 同时, 上料平台下部留出叉车通道,方便叉车运输物料, 降低人力工作强度。

回转窑周边设置一圈上人平台, 同时检修平台与二燃室钢结构连接, 便于人员通行, 可以提高工作效率。 捞渣机布置在二燃室底部, 捞渣机运作时往往污水随着熔渣被捞出, 造成捞渣机周边存在积水而影响现场操作环境, 因此建议在捞渣机出渣一侧设置集水坑, 避免污水流散。

二燃室、 余热锅炉与烟气处理平台尽量采用相同标高的通平台, 既可以使装置整体布局更美观,也能使巡检过程更流畅。 框架尽量设置钢格栅,有利于提升装置的采光效果。 对于二燃室及回转窑阀组所在平台, 应尽量采用花纹钢板, 这样可以避免特殊情况或检修时废液下滴而影响下部的设备或人员。

余热回收系统产生的蒸汽尽可能进行利用, 可考虑送至污水处理系统蒸发结晶装置或其他工艺装置。 在蒸汽仍有富余时, 可通过蒸汽冷凝器回收冷凝水, 重新进入余热锅炉系统, 实现循环利用, 减少软水消耗量。

焚烧车间主要的污水产生于烟气净化系统, 为尽可能减少焚烧装置的污水排放量, 同时减少生产水的消耗量, 设计时尽可能使污水回收利用。 装置中主要的污水消纳位置是急冷塔, 冷却水消耗量大, 减排效果明显; 出渣机中由于高温废渣的急冷, 也可消耗一部分污水, 但消耗量相对较少。

4 结语

本项目焚烧装置建成运营后, 能使当地的危险废物得到有效处置, 可以改善周边生态环境, 有利于城市的可持续发展, 所采用的技术方案也是现阶段成熟、 可靠的处置工艺, 可满足GB 18484—2020 要求。 本文结合现有项目设计过程, 总结设计及运营的经验, 形成优化的方案及建议, 可以为后期同类项目的设计提供参考。