煤矿井下双动力复合定向钻进轨迹调控研究

2022-01-19李泉新褚志伟许超杨冬冬

李泉新, 褚志伟, 许超, 杨冬冬

(中煤科工集团西安研究院有限公司, 陕西 西安 710077)

0 引言

复合定向钻进技术是一种起源于石油与天然气钻探领域并得到大力发展和推广应用的高效钻井技术[1-2],其优势在于可有效缓解滑动钻进摩擦阻力过大而造成的钻柱“托压”问题,高效控制井眼轨迹,提升钻进效率等,在煤矿井下定向钻进领域也得到了一定范围的推广和应用[3]。石智军等[4]基于大功率定向钻进装备,应用复合定向钻进技术在中硬煤层中施工了主孔深度达3 353 m的超长贯通定向钻孔,钻进效率显著提升,创造了我国中硬煤层顺层定向钻孔的孔深记录;王力等[5]基于空气螺杆马达定向钻进装备,应用复合定向钻进技术在碎软煤层中施工了主孔深度为406 m的顺煤层定向长钻孔,有效提高了见煤孔段长度,创造了我国西南地区碎软煤层顺层定向钻孔的孔深记录。

轨迹调控是实现安全高效复合定向钻进的基础。针对复合定向钻进轨迹调控规律,地面石油与天然气钻探领域相关学者进行了较为深入的研究。王然[6]建立了弯外壳螺杆马达组合受力模型,分析了复合定向钻进条件下钻压、井眼倾角、井眼弯曲曲率对轨迹调控的影响,阐明了复合定向钻具组合受力情况和轨迹调控方法;李绪锋[7]在对弯外壳螺杆马达离心力进行等效处理的基础上,基于达朗伯原理建立了复合定向钻进螺杆马达力学模型,分析了钻进参数和螺杆马达结构对轨迹调控的影响;季细星等[8]在对弯外壳螺杆马达横向荷载进行等效处理的基础上,建立了弯外壳螺杆马达三弯矩方程组,分析了复合定向钻进弯外壳螺杆马达造斜趋势。

煤矿井下复合定向钻进工况具有自身特殊性,现有地面石油与天然气钻探领域复合定向钻进轨迹调控理论不能直接应用于煤矿井下[9-10],主要体现在:地面石油与天然气钻探领域井眼一般由直井段+斜井段+水平段组成,而煤矿井下钻孔一般为近水平钻孔,孔内钻具受力状况有所不同;地面石油与天然气钻探领域使用钻具组合一般包括多组扶正器,而煤矿井下多使用单弯无稳钻具组合形式,分析模型构成不同。

本文针对煤矿井下复合定向钻进特殊工况,在分析双动力复合定向钻进技术特性的基础上,依据准动力学原理建立了煤矿井下双动力复合定向钻进轨迹调控模型,以分析双动力复合定向钻进轨迹调控规律,进而提出双动力复合定向钻进轨迹调控方法,为煤矿井下复合定向钻进提供理论支持。

1 双动力复合定向钻进技术特性

1.1 技术原理

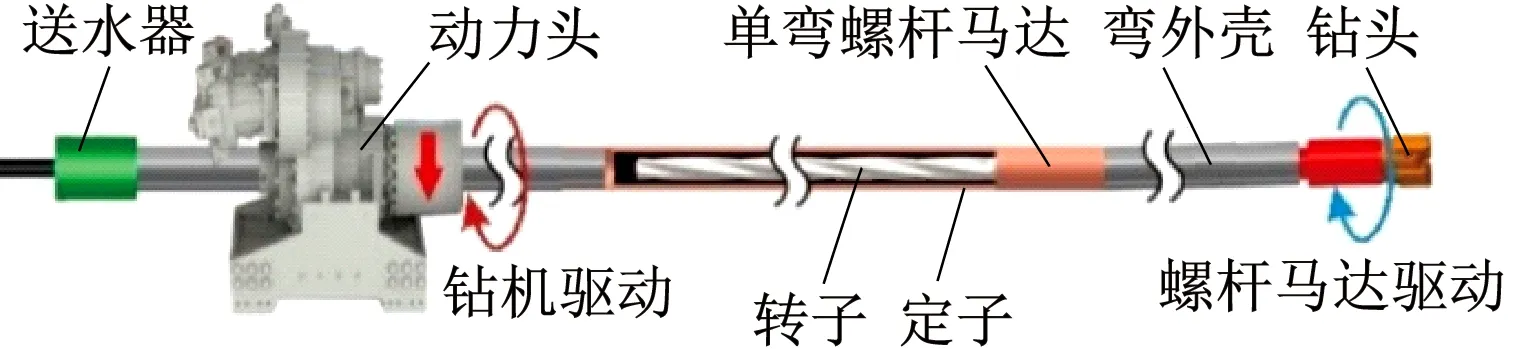

双动力复合定向钻进是一种在滑动定向钻进基础上发展而来,将单动力滑动定向钻进和双动力复合钻进技术相结合的高效钻进技术[11],如图1所示。单动力滑动定向钻进利用冲洗液驱动孔底螺杆马达带动钻头回转破碎煤岩层,钻进过程中钻柱不回转,孔口定向钻机提供钻进给进力、螺杆马达工具面向角调整动力,通过调整螺杆马达工具面向角,可控制孔内钻具向指定方向滑动定向钻进。双动力复合钻进碎岩动力由螺杆马达和定向钻机提供,在螺杆马达带动钻头回转碎岩的同时,定向钻机回转钻柱带动螺杆马达回转,形成了定向钻机+螺杆马达双动力钻进模式,钻进过程中螺杆马达工具面向角周向不固定,具有回转稳斜钻进特性[12]。

图1 双动力复合定向钻进技术原理Fig.1 Principle of dual-power composite directional drilling technology

1.2 工艺流程

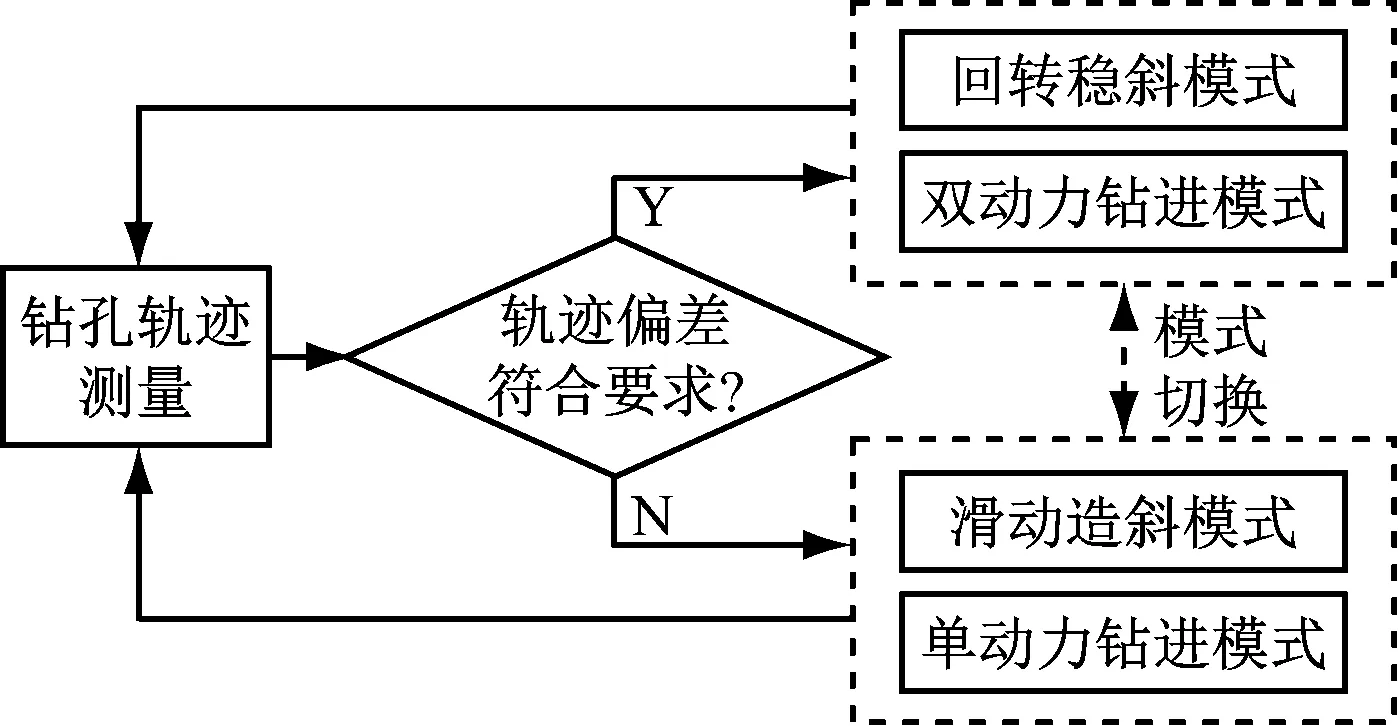

双动力复合定向钻进技术的“复合”包含双重含义:一是滑动造斜和回转稳斜2种轨迹控制模式的复合,可以优化钻孔轨迹设计,提高轨迹平滑度;二是定向钻机回转动力和螺杆钻具回转动力2种钻进动力模式的复合,可以增强碎岩动力,提高钻进效率。其中轨迹控制模式的切换是双动力复合定向钻进技术的关键,当实钻轨迹与设计轨迹偏差满足设计要求时,选用回转稳斜模式进行稳斜钻进,钻进动力由定向钻机和螺杆钻具共同提供;当实钻轨迹与设计轨迹出现偏差需要纠偏调整时,选用滑动造斜模式进行定向钻进,钻进动力仅由螺杆钻具提供,保持螺杆马达工具面向角不变,将钻孔轨迹纠回至设计轨迹方向,直至实钻轨迹与设计轨迹偏差符合设计要求。双动力复合定向钻进技术工艺流程如图2所示。

图2 双动力复合定向钻进技术工艺流程Fig.2 Flow of dual-power composite directional drilling technology

2 双动力复合定向钻进轨迹调控模型

轨迹调控是双动力复合定向钻进技术的关键之一,影响复合定向钻进效果。基于准动力学原理建立双动力复合定向钻进轨迹调控模型,分析钻孔参数、螺杆马达参数和钻进参数变化对复合定向钻进轨迹的影响[13-14]。

2.1 等效处理

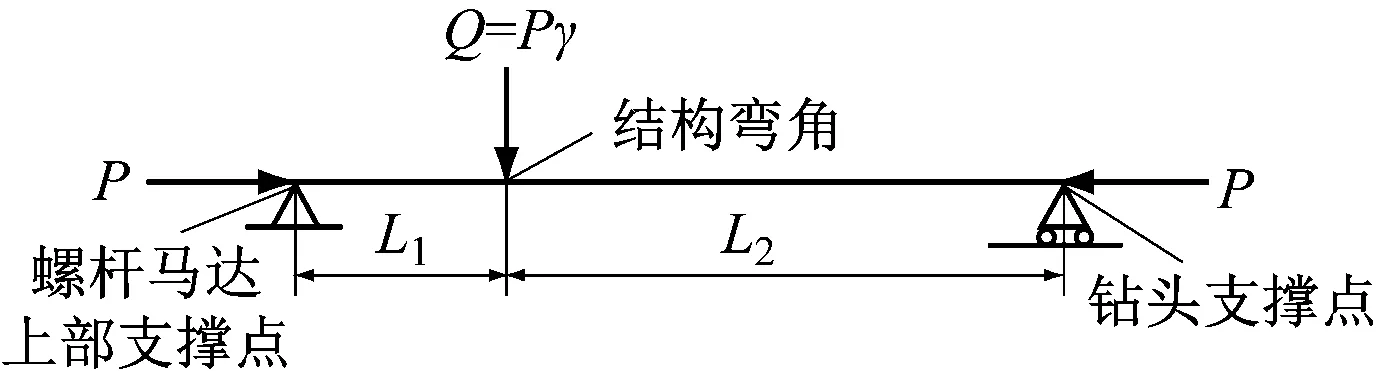

(1) 螺杆马达结构弯角等效处理。螺杆马达是复合定向钻进的动力钻具,需对其结构弯角进行等效处理。螺杆马达与孔壁相互作用模型可近似为2跨梁柱,螺杆马达上部支撑点、弯接头和钻头与孔壁支撑点为梁柱的3个支点,而钻进过程中螺杆马达结构弯角使梁柱产生挠度的侧向力可近似用当量横向集中载荷代替,因此2跨梁柱可简化为直梁[15],如图3所示,用于获取螺杆钻具转角方程。图3中,L1为螺杆马达上部支撑点到结构弯角的长度;L2为钻头支撑点到结构弯角的长度;γ为结构弯角;P为钻压;Q为结构弯角侧向力。

图3 螺杆马达结构弯角等效处理Fig.3 Equivalent treatment of structural bend angle of screw motor

(2) 回转离心力等效处理。双动力复合定向钻进条件下钻柱旋转会在钻头支撑点和螺杆马达上部支撑点之间产生离心力,最大离心力位置在螺杆马达弯角处,产生的横向位移为

(1)

由于γ趋向于0,sinγ≈γ,cosγ≈1,则式(1)可简化为

(2)

2.2 模型建立

双动力复合定向钻进时孔内钻柱主要承受轴向力、横向均布载荷(钻柱自重)、端部力偶、等效集中载荷和等效离心力等多种力的综合作用,复合定向钻进形成钻孔在平面上为圆弧形式,在分析钻柱在多种力作用下产生的挠度和转角基础上,应用纵横弯曲梁叠加原理获取钻柱的三弯矩方程组[16]:

(3)

(4)

利用式(3)、式(4)可计算钻头侧向力Fb和转角Nb:

(5)

(6)

在获取钻头侧向力和转角的基础上[17],根据标量形式转速方程求取复合定向钻进平面二维孔斜趋势角:

(7)

为便于分析,假定钻头周向受力相同,则I=1 N·m,式(7)可简化为

A=arctan(P/Fb)

(8)

钻头侧向力Fb反映了钻头的受力方向,孔斜趋势角A反映了钻头和地层相互作用后的钻进趋势,2个指标结合可更好地预测复合定向钻进倾角变化特征[18-19],即复合定向钻进增斜趋势预测指标为Fb>0且A>0,降斜趋势预测指标为Fb<0且A<0。

3 双动力复合定向钻进轨迹调控影响因素

应用双动力复合定向钻进轨迹调控模型,可分析螺杆马达结构弯角、钻压、钻孔孔径扩大率等因素对钻进过程中轨迹调控的影响规律。模型基本参数设定如下。

钻具组合:φ96 mm定向钻头+φ73 mm弯外壳螺杆马达+φ73 mm下无磁钻杆+φ73 mm无磁仪器外管+φ73 mm上无磁钻杆+φ73 mm通缆钻杆+φ73 mm通缆送水器。其中弯外壳螺杆马达长3.2 m,结构弯角为1.25°,距钻头距离为1 m;无磁钻杆和无磁外管外径为73 mm,内径为58 mm。

钻进参数:钻压为150 kN,钻杆回转速度≤60 r/min。

钻孔参数:钻孔孔径扩大率≤10%。

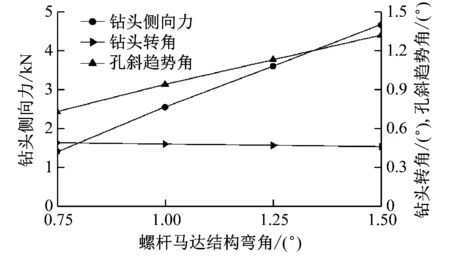

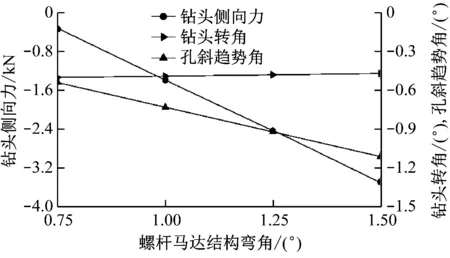

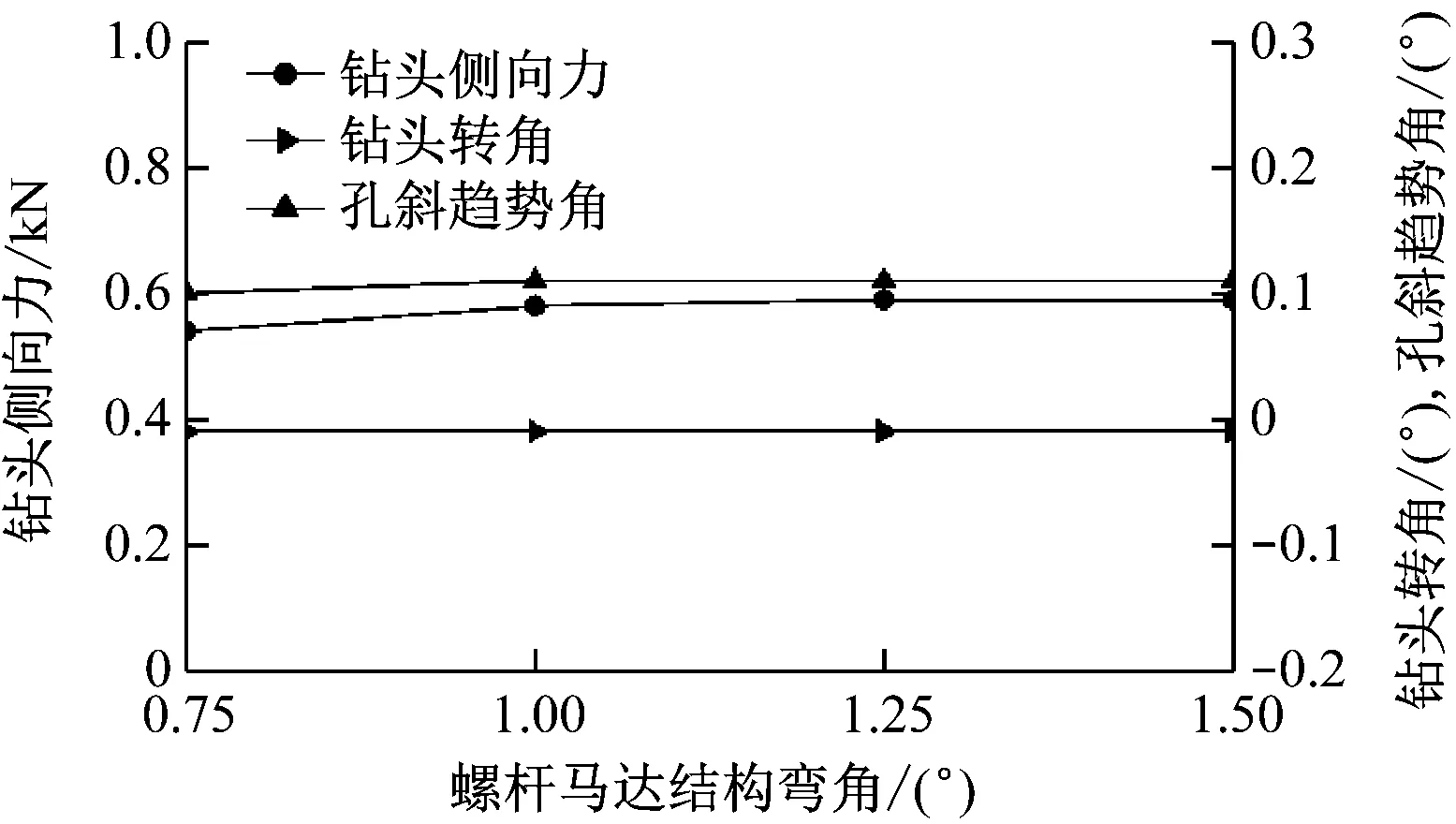

3.1 螺杆马达结构弯角对钻进轨迹调控的影响

双动力复合定向钻进滑动造斜全力增斜(螺杆马达工具面向角为0°)、全力降斜(螺杆马达工具面向角为180°)和回转稳斜工况下,螺杆马达结构弯角对钻进轨迹调控的影响如图4所示。可看出滑动造斜全力增斜和全力降斜工况下,随着螺杆马达结构弯角增大,钻头侧向力和孔斜趋势角绝对值均线性增大,表明增大结构弯角有助于提高滑动造斜的造斜率;回转稳斜工况下,钻头侧向力和孔斜趋势角较小且随螺杆马达结构弯角增大而缓慢增大,表明较大的结构弯角具有增斜作用,对回转稳斜钻进轨迹调控不利。

(a) 滑动造斜全力增斜工况

(b) 滑动造斜全力降斜工况

(c) 回转稳斜工况图4 螺杆马达结构弯角对钻进轨迹调控的影响Fig.4 Influence of structure bend angle of screw motor on drilling trajectory control

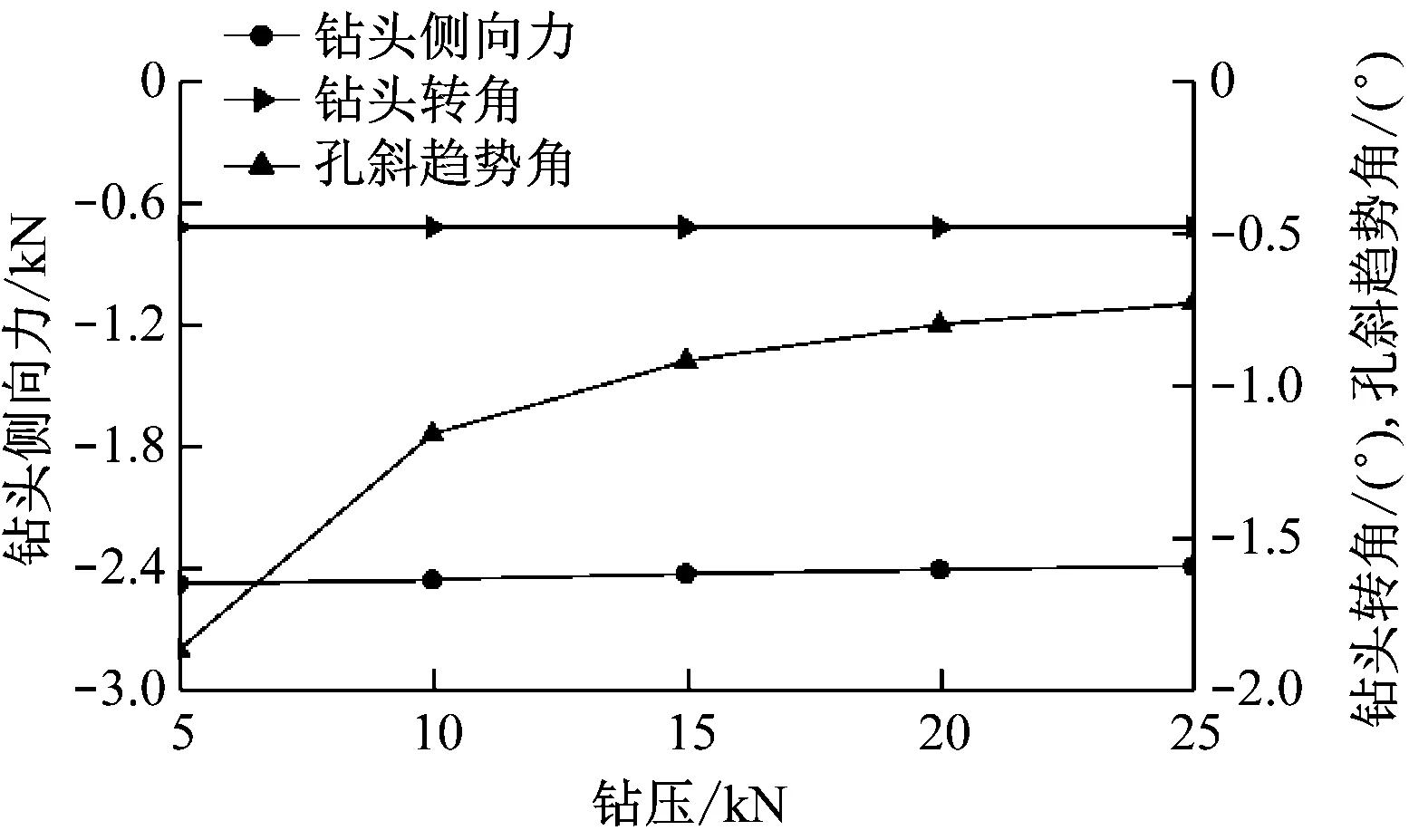

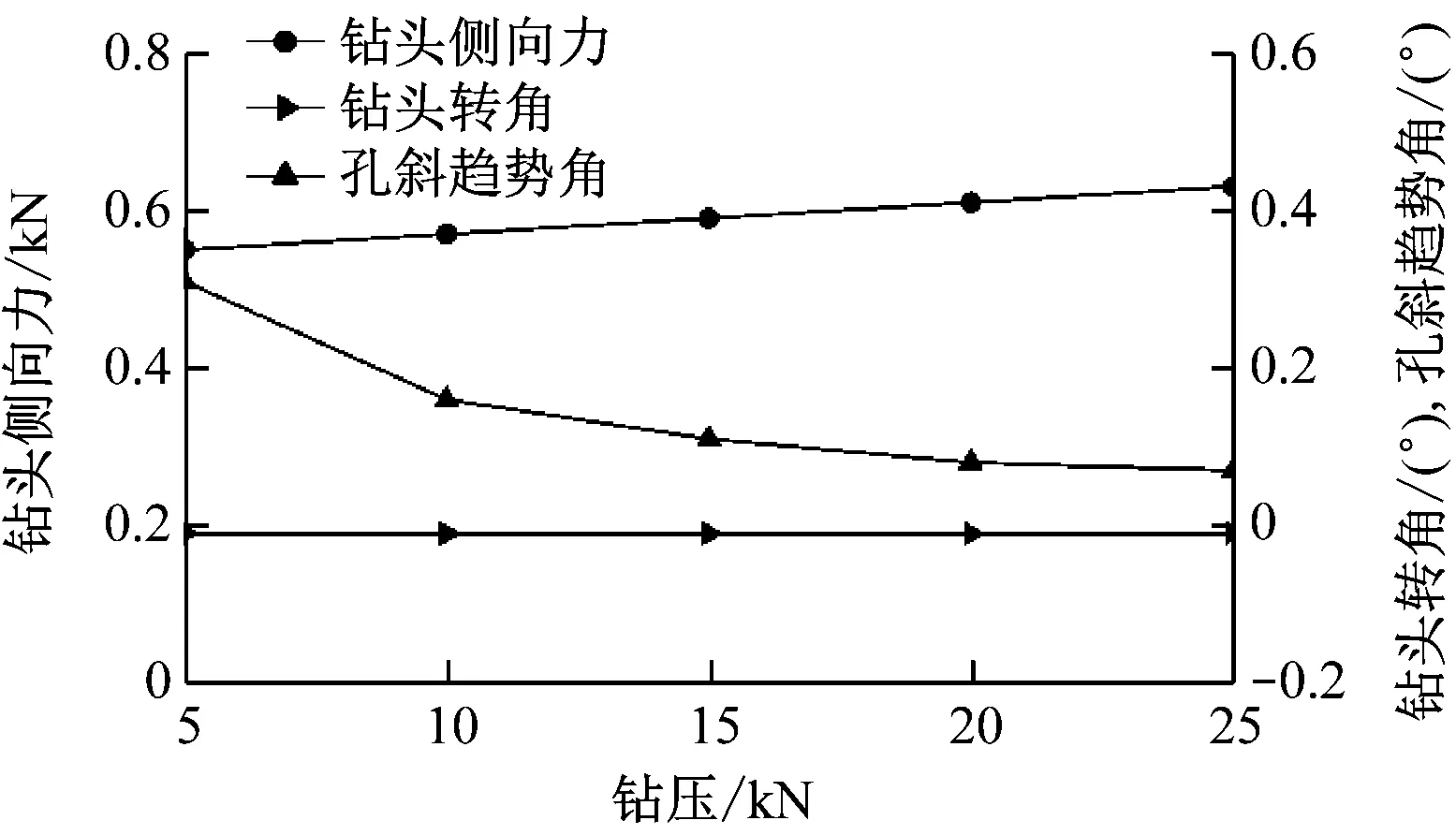

3.2 钻压对钻进轨迹调控的影响

双动力复合定向钻进滑动造斜全力增斜、全力降斜和回转稳斜工况下,钻压对钻进轨迹调控的影响如图5所示。可看出滑动造斜全力增斜和全力降斜工况下,随着钻压增大,钻头侧向力基本保持不变,孔斜趋势角绝对值减小,表明增大钻压不利于提高滑动造斜的造斜率;回转稳斜工况下,钻头侧向力随着钻压增大而缓慢增大,孔斜趋势角明显减小,表明增大钻压有助于回转稳斜钻进轨迹调控。

(a) 滑动造斜全力增斜工况

(b) 滑动造斜全力降斜工况

(c) 回转稳斜工况图5 钻压对钻进轨迹调控的影响Fig.5 Influence of weight on bit on trajectory control

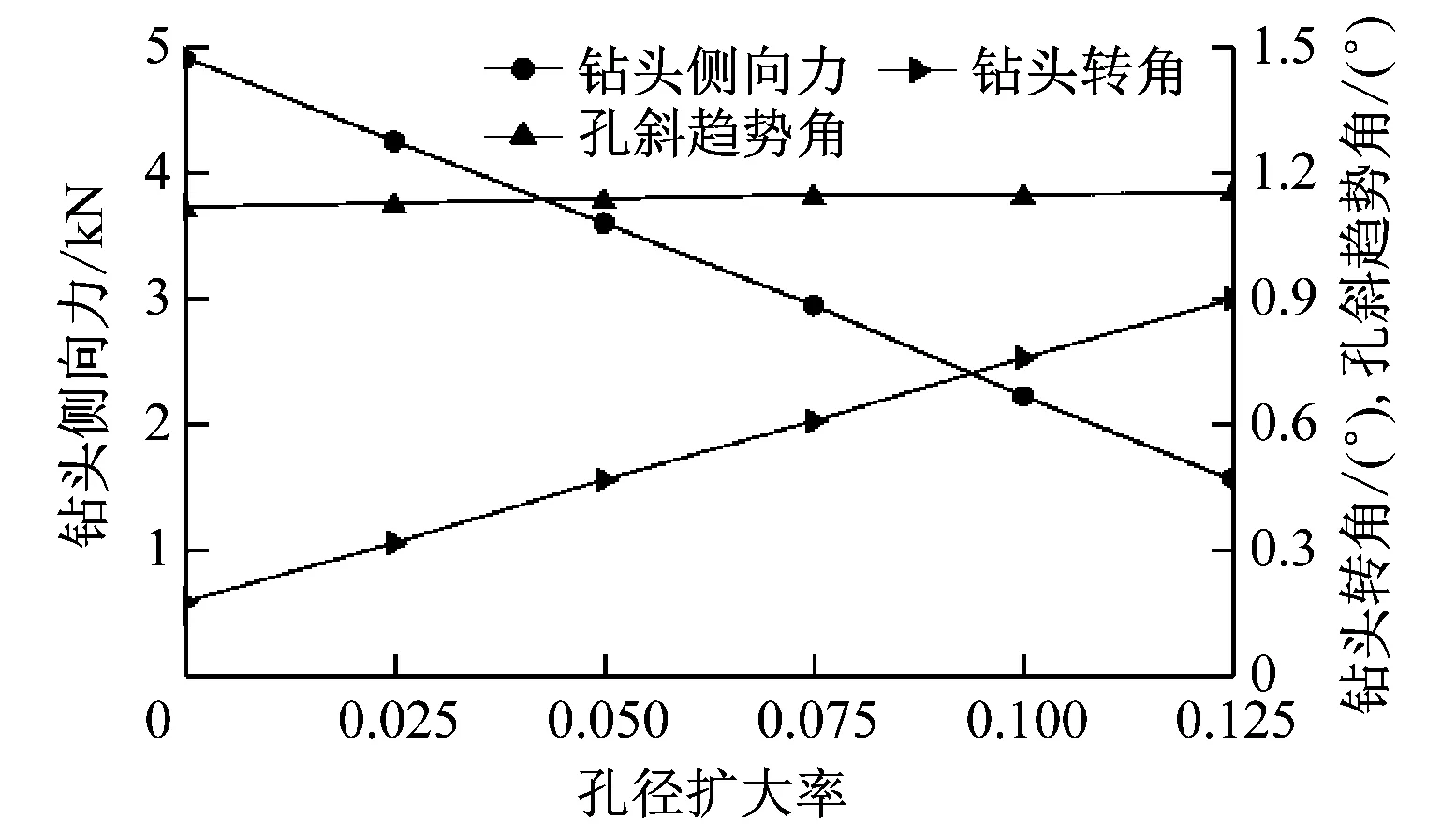

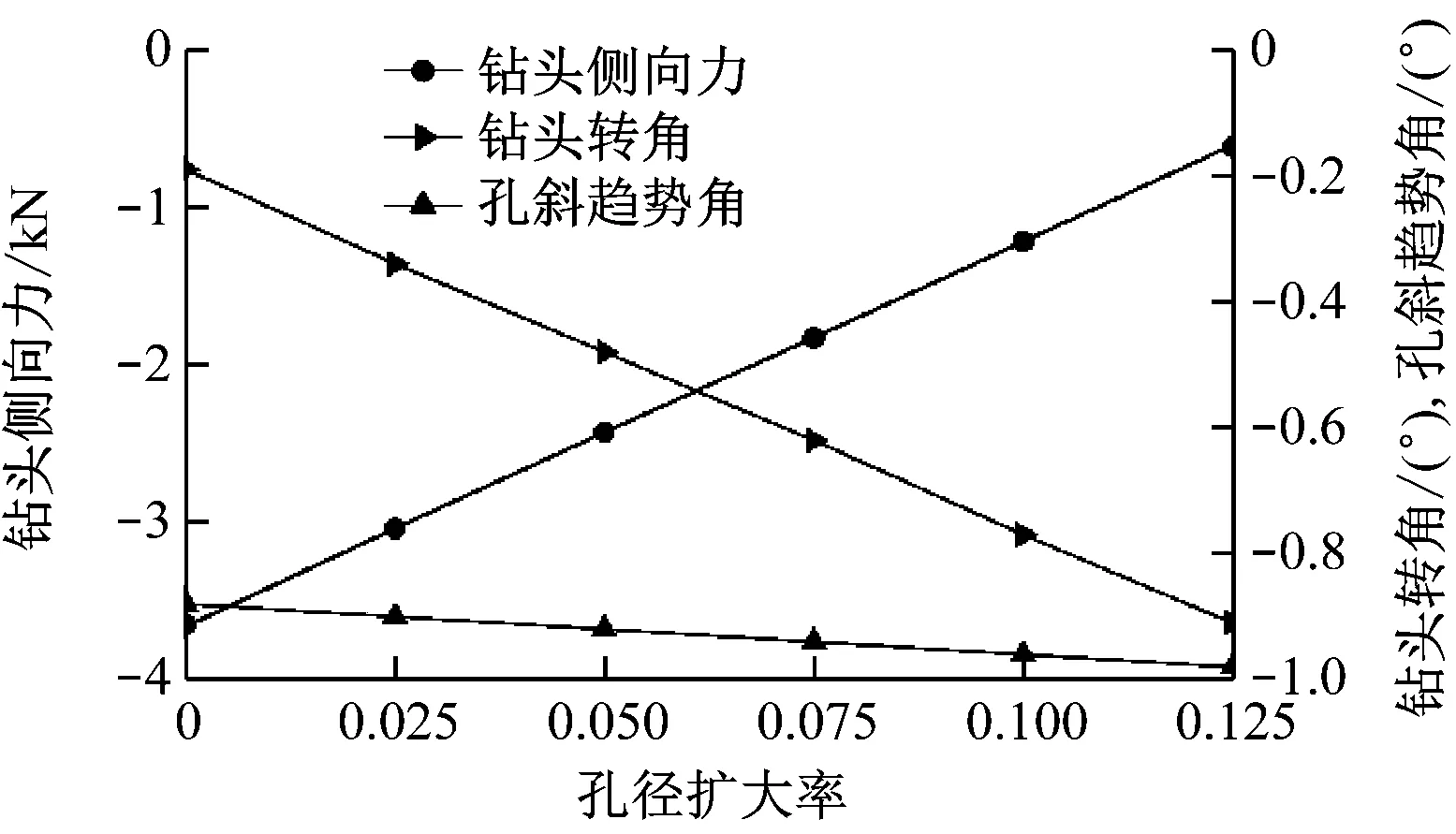

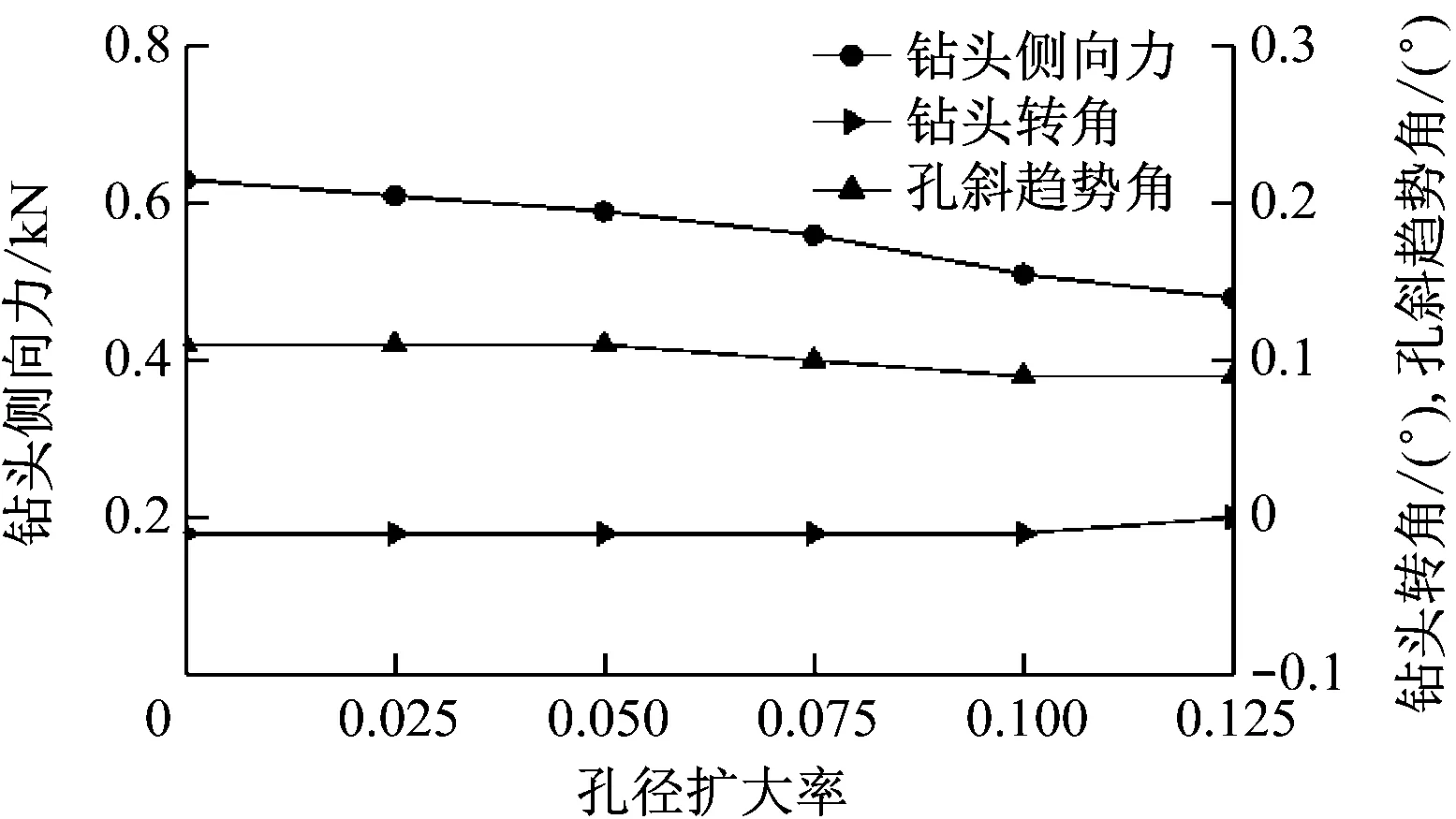

3.3 钻孔孔径扩大率对钻进轨迹调控的影响

双动力复合定向钻进滑动造斜全力增斜、全力降斜和回转稳斜工况下,钻孔孔径扩大率对钻进轨迹调控的影响如图6所示。可看出滑动造斜全力增斜和全力降斜工况下,随着钻孔孔径扩大率增大,孔斜趋势角缓慢增大,钻头侧向力线性降低,表明增大钻孔孔径扩大率不利于提高滑动造斜的造斜率;回转稳斜工况下,钻头侧向力和孔斜趋势角较小且随钻孔孔径扩大率增大而缓慢减小,表明增大钻孔孔径扩大率对回转稳斜钻进轨迹调控影响较小。

(a) 滑动造斜全力增斜工况

(b) 滑动造斜全力降斜工况

(c) 回转稳斜工况图6 钻孔孔径扩大率对钻进轨迹调控的影响Fig.6 Influence of borehole diameter expansion rate on trajectory control

4 双动力复合定向钻进轨迹调控方法

基于双动力复合定向钻进轨迹调控影响因素分析,从螺杆马达结构弯角、钻压、回转速度、钻孔孔径扩大率等方面提出了双动力复合定向钻进轨迹调控方法,具体如下。

(1) 增大螺杆马达结构弯角可显著提高滑动造斜的造斜率,但不利于回转稳斜钻进轨迹调控。考虑到复合定向钻进以回转稳斜为主、滑动造斜为辅,结构弯角设定不宜过大,一般设定为1.25°,钻具级配较大时可设定为1.5°。

(2) 提高钻压不利于提高滑动造斜的造斜率,但可提升回转稳斜钻进轨迹调控效果,因此在考虑钻具安全性情况下,可适当提高复合定向钻进钻压,有助于加快钻进速度。但在碎软煤层等坚固性系数较低的煤系地层中钻进时,钻压设定不宜过大,防止沉渣量过大而影响钻进轨迹调控,造成卡钻事故。

(3) 回转速度对复合定向钻进轨迹调控影响较小,提高回转速度可提升钻进效率。考虑到钻具安全性,回转速度不宜过大,一般设定为40~60 r/min。

(4) 钻孔孔径扩大率对回转稳斜钻进轨迹调控影响较小,但较大的钻孔孔径扩大率会使滑动造斜的造斜率显著降低,因此应适当控制钻孔孔径扩大率,一般为4%~6%。

(5) 钻孔轨迹偏差符合设计要求时,适当提高钻孔回转稳斜孔段的比例可提高钻孔光滑程度和钻进效率,一般可控制回转稳斜孔段比例≥80%。

5 现场试验

5.1 试验概况

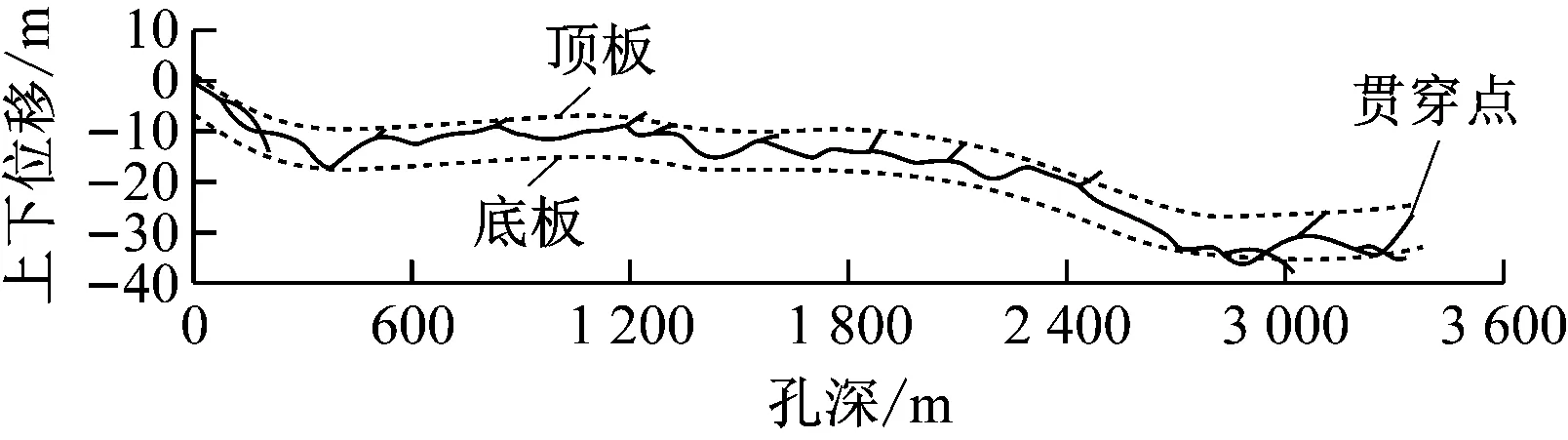

为了验证双动力复合定向钻进轨迹调控方法的应用效果,将其用于神东煤炭集团公司保德煤矿大盘区瓦斯抽采3 000 m以上超深定向长钻孔试验中,历时 21 d,成功完成了主孔深度为3 353 m的顺煤层超长定向钻孔,总进尺为4 428 m,创造了井下顺煤层定向钻孔最深纪录。钻孔实钻轨迹如图7所示。

图7 钻孔轨迹剖面Fig.7 Profile of borehole trajectory

5.2 试验效果

(1) 考虑到钻具级配和深孔钻进轨迹调控能力,选用带稳定器1.5°弯角的螺杆马达。其与不带稳定器1.25°弯角的螺杆马达相比,在滑动造斜时可提供更高的侧向力,有助于调控钻进轨迹;同时,在复合稳斜时提供满足稳斜的侧向力,有助于保持钻进轨迹。

(2) 应用双动力复合定向钻进轨迹调控方法施工的钻孔进尺占试验总进尺的91.5%。该钻孔成功贯穿81210工作面,与相邻三盘区二号回风大巷成功贯通,中靶坐标误差小于0.15%,保证了钻进轨迹控制精度。

(3) 应用双动力复合定向钻进轨迹调控方法施工钻孔的日平均进尺达210 m,有效降低了滑动钻进给进力,提高了钻进效率。

6 结论

(1) 基于准动力学原理建立了双动力复合钻进轨迹调控模型,分析了螺杆马达结构弯角、钻压、钻孔孔径扩大率等因素对钻进轨迹调控的影响:增大螺杆马达结构弯角有利于提高滑动造斜的造斜率,不利于回转稳斜钻进轨迹调控;增大钻压不利于提高滑动造斜的造斜率,有助于回转稳斜钻进轨迹调控;增大钻孔孔径扩大率不利于提高滑动造斜的造斜率,对回转稳斜钻进轨迹调控影响较小。

(2) 依据双动力复合定向钻进轨迹调控影响因素分析,提出了双动力复合定向钻进轨迹调控方法,给出了螺杆马达结构弯角、钻压、回转速度、钻孔孔径扩大率和钻进模式切换等方面的参数设置建议,可为煤矿井下双动力复合定向钻进技术应用提供理论指导。

(3) 在保德煤矿大盘区瓦斯抽采3 000 m以上超深定向长钻孔试验中应用双动力复合定向钻进轨迹调控方法,结果表明钻进效率高,钻进轨迹调控能力强,满足深孔高效钻进要求。

(4) 双动力复合定向钻进技术可提高钻进效率,提升钻孔施工质量,保障井下瓦斯抽采、水害防治和隐蔽致灾因素探查等各类定向钻孔高效成孔。后续可开展复合钻进钻柱力学、碎岩机理和流固耦合等方面的研究工作,补充完善双动力复合定向钻进技术基础理论。