打印参数对未漂洗鲟鱼糜凝胶3D打印成型效果的影响

2022-01-19向晨曦李钰金高瑞昌汪金林赵元晖

向晨曦,李钰金, ,高瑞昌,白 帆,汪金林, ,赵元晖,

(1.中国海洋大学食品科学与工程学院,山东青岛 266003;2.江苏大学食品与生物工程学院,江苏镇江 212013;3.衢州鲟龙水产食品科技开发有限公司,浙江衢州 324000)

3D食品打印技术是一种先进的制造技术,通过增材制造工艺可以生产具有定制形状和结构的3D食品[1−2]。目前挤压式3D打印技术是食品打印中应用最广泛的方法,可以制作出许多精美复杂的结构。3D打印产品的最终成型质量受到打印材料特性和打印工艺参数两个主要因素的制约[3]。打印材料特性是材料可打印性的关键,而打印参数则对打印结构的稳定性和成型精度等有很大的影响[4−5]。在挤压式3D打印过程中,打印原料和打印结构复杂程度的不同会使得获得最佳打印效果时的打印参数不同,需要根据实际情况来对打印参数进行调节以提高打印质量[6]。Severini等[7]研究了小麦面团打印过程中的打印变量,发现层高值对打印质量有显著影响,过高或过低均会导致打印样品精度下降,并得出打印速度30 mm/s、喷嘴直径0.6 mm、层高值为0.4 mm时效果最佳的结果。Yang等[5]研究结果表明将打印工艺参数设置为优化出的最佳参数时可得到与模型最为接近的打印样品。金立明等[8]探究了不同打印参数对白鲢鱼糜凝胶打印效果的影响,为后续通过调整打印参数来提高打印品质提供参考。

对于本实验中使用的活塞挤压式3D打印机,涉及到的打印参数主要有打印速度、喷嘴直径、分层高度、温度、填充密度以及挤出程度等。挤压式3D食品打印发展前景良好,但由于有些食品原料不能直接用于打印或打印质量不高等限制因素导致其仍无法具有广泛适用性[9]。因此,有必要开发出更多可以用于3D打印的食品原料。而鱼糜凝胶由于具有一定的粘弹性和凝胶强度满足3D打印对原料特性的要求,是3D食品打印的理想原料[10]。本文以前期实验得到的适用于3D打印的未漂洗鲟鱼糜凝胶为打印原料,通过调整打印速度、喷嘴直径、温度和挤出程度等相关打印参数,探究这些参数对打印成型效果的影响,优化出最佳打印参数,旨在提高3D打印鱼糜的质量,进一步扩大3D打印在食品领域中的应用。

1 材料与方法

1.1 材料与仪器

新鲜鲟鱼 史氏鲟和西伯利亚鲟杂交的幼年鲟鱼,体长约70 cm,体重约2 kg,购买于青岛市城阳区水产养殖公司;食盐 食品级,青岛金贝欧公司;山梨糖醇、三聚磷酸钠、葡萄糖酸内酯、海藻酸钠 食品级,河南万邦实业有限公司。

TJ12-H绞肉机 广东恒联食品机械有限公司;SY-5斩拌机 广州市善友机械设备有限公司;FMB40雪花制冰机 上海冠森生物科技有限公司;SHINNOVE食品3D打印机 杭州时印科技有限公司;JD500-2型电子天平 沈阳龙腾电子称量仪器有限公司;BD-126W冰箱 青岛海尔电器集团。

1.2 实验方法

1.2.1 鱼糜的制备 将新鲜的鲟鱼去掉鱼头、鱼内脏和鱼皮,清洗后取下鱼肉切成小块,再将小块鱼肉置于绞肉机中绞碎,不经过漂洗、脱水等步骤,直接添加传统抗冻剂(0.25%三聚磷酸钠和4%山梨醇)并斩拌均匀,即为未漂洗鲟鱼糜。最后将鱼糜分装进自封袋中(每袋300 g)并放在−20 °C下冷冻,两周内完成实验。

1.2.2 鱼糜凝胶的制备 将冷冻的未漂洗鲟鱼糜取出在4 °C下解冻,空擂2 min,然后添加0.5%海藻酸钠(以冷冻鱼糜质量计,下同)、1.5%食盐、1%葡萄糖酸内酯以及冰水继续擂溃2 min,鱼糜中水分含量控制在80%左右,整个过程中鱼糜温度低于10 ℃。最后在4 °C下放置24 h形成凝胶[11]。

1.2.3 打印参数设置 本实验中使用活塞挤压式3D打印机完成打印过程。通过在切片软件(CURA 15.02.1)中加载出打印模型的STL文件,然后在切片软件页面设置打印模型的尺寸以及相关打印参数。设置完打印参数后,将模型保存为G-code文件,以便3D打印机可以识别切片信息并完成打印。切片软件中打印参数和模型尺寸的设置界面见图1。

图1 切片软件中打印参数和模型尺寸的设置界面Fig.1 Setting interface of printing parameters and model size in slice software

在打印过程中主要调整以下参数:

分层高度:喷嘴直径为1.20 mm,打印速度为25 mm/s,填充密度为100%,挤出程度为100%,温度为25 °C,调整分层高度分别为0.6、0.8、1.2、1.6和2.0 mm。

喷嘴直径:打印速度为25 mm/s,填充密度为100%,挤出程度为100%,温度为25 °C,使用的喷嘴直径分别为0.84、1.20和1.55 mm。

打印速度:分层高度为1.20 mm,喷嘴直径为1.20 mm,填充密度为100%,挤出程度为100%,温度为25 °C,调整打印速度分别为15、20、25、30和35 mm/s。

填充密度:分层高度为1.20 mm,喷嘴直径为1.20 mm,打印速度为25 mm/s,挤出程度为100%,温度为25 °C,调整填充密度为20%、40%、60%、80%和100%。

挤出程度:分层高度为1.20 mm,喷嘴直径为1.20 mm,填充密度为100%,温度为25 °C,打印速度为25 mm/s,调整挤出程度为60%、80%、100%、120%和140%。

温度:分层高度为1.20 mm,喷嘴直径为1.20 mm,填充密度为100%,挤出程度为100%,打印速度为25 mm/s,调整温度为25、30、35、40和45 °C。

1.2.4 打印效果及精度评价 打印参数按照上述设置,打印模型设定为直径为30 mm、高度约为16 mm左右(具体随打印层数和分层高度而定)的圆柱体。打印完成后立即拍摄照片以便评估打印质量,并用游标卡尺测量实际打印样品的直径和高度,按照如下公式计算直径偏差和高度偏差[12]。

1.3 数据处理

使用IBM SPSS Statistics 24计算平均值并进行Duncan检验和显著性分析(P<0.05),图表均使用Origin 2017进行绘制。每个样品至少重复打印3次。

2 结果与分析

2.1 分层高度对未漂洗鲟鱼糜凝胶成型效果和打印精度的影响

分层高度即层厚,是指打印样品结构中每一层的厚度[13]。3D打印过程是通过逐层叠加来完成的,因此成型后产品表面会出现层与层之间不连续的现象,称之为“阶梯现象”,分层高度是产生阶梯效应的主要因素[14]。分层高度越小,层与层之间的台阶感越弱,打印精度越高;反之,分层高度越大,阶梯现象越明显,表面粗糙感加重,精度越低[15]。图2是不同分层高度下的打印成型效果图。由图2中可以看到,当层厚值较小,层与层之间粘合紧密,成型性好。但是层厚值过低为0.6 mm时,喷嘴在打印时与线条产生摩擦,导致表面有些粗糙。当层厚值为0.8和1.2 mm时打印效果优于其他组,随着层厚值继续增加,层与层之间界限明显,打印质量降低,在层厚值为1.6和2.0 mm时打印成品出现局部坍陷下沉的现象,这是由层厚值过大引起每层重量增加导致的结果。Severini等[7]发现层高值过高或过低都不利于3D打印。

图2 分层高度对未漂洗鲟鱼糜凝胶成型效果的影响Fig.2 Effect of stratification height on the forming effect of unrinsed sturgeon surimi gel

打印偏差的绝对值越小,打印精度越高。正偏差表示与模型相比偏大,负偏差表示与模型相比偏小。从表1中可以看到,当分层高度为1.2 mm与喷嘴直径大小相同时打印精度最高(直径和高度偏差仅分别为0.17%和0.24%)。分层高度越小,线条越细,引起直径负偏差,同时打印层数越多,成型所需时间就越长;反之线条越粗引起正偏差。与层高值0.6 mm相比,1.2 mm节约了将近一倍的时间。考虑到打印效率,选择1.2 mm是比较合适的。

表1 分层高度对未漂洗鲟鱼糜凝胶打印精度的影响Table 1 Effect of stratification height on printing precision of unrinsed sturgeon surimi gel

2.2 喷嘴直径对未漂洗鲟鱼糜凝胶成型效果和打印精度的影响

喷嘴直径对打印产品的精度和表面粗糙度有很大影响[16]。喷嘴直径越小,线条越细,打印精度越高,但对材料要求较高,容易造成堵塞;喷嘴直径越大,出料越流畅,但同时线条越粗,导致打印精度低。图3显示了三种喷嘴直径尺寸对3D打印产品质量的影响。由图可知分层高度与喷嘴直径相差越大越不利于良好的成型效果,因此设置分层高度与其所对应的喷嘴直径相同。从表面来看,当喷嘴直径为0.84 mm时,物料挤出困难,打印结构混乱,成型效果差;当喷嘴直径为1.20 mm时,层与层之间能够很好地融合沉积,表面光滑;当喷嘴直径为1.55 mm时,出料连续流畅,但线条感较重,阶梯现象明显,表面粗糙。同时当喷嘴直径较小时,料筒内挤压力变大,增加机器负担。

图3 喷嘴直径对未漂洗鲟鱼糜凝胶成型效果的影响Fig.3 Effect of nozzle diameter on the forming effect of unrinsed sturgeon surimi gel

表2 显示了不同喷嘴直径下打印精度的差异。喷嘴直径为0.84 mm时由于出料困难导致成型效果差,打印精度最低,与打印效果一致。随着喷嘴直径的增加,打印偏差减小。1.20 mm的喷嘴直径打印精度最高,直径和高度偏差显著低于其他组(P<0.05)。当喷嘴直径增加到1.55 mm,高度偏差增大,这是由于线条较粗,堆积重叠性不好,从而引起高度的增加。此外,喷嘴直径越小,打印时间越长。考虑到打印效率和打印质量,选择1.20 mm的喷嘴直径最为合适。

表2 喷嘴直径对未漂洗鲟鱼糜凝胶打印精度的影响Table 2 Effect of nozzle diameter on printing precision of unrinsed sturgeon surimi gel

2.3 打印速度对未漂洗鲟鱼糜凝胶成型效果和打印精度的影响

一般来说,喷嘴移动速度与打印质量以及打印效率密切相关[17]。图4显示了打印速度对鱼糜凝胶成型效果的影响。由图可知,不同打印速度下打印的样品成型效果不同。喷嘴移动速度为25 mm/s时,打印效果最好。当喷嘴移动速度小于25 mm/s时,在打印过程中物料挤出较为缓慢,导致堆积过度使线条变粗,打印样品整体形状偏“胖”;而当速度大于25 mm/s时,容易导致物料挤出的速度跟不上打印速度而产生拉力,导致线条断裂不连续,影响打印产品质量。

图4 打印速度对未漂洗鲟鱼糜凝胶成型效果的影响Fig.4 Effect of printing speed on the forming effect of unrinsed sturgeon surimi gel

打印速度对打印时间和成型精度的影响如表3所示。由表中可知,当打印速度为25 mm/s时,打印样品的直径与高度值与模型值最为接近。打印速度继续增加对样品直径无显著影响(P>0.05),但是高度上有所增加,这是因为打印速度过快层与层之间来不及相互融合沉积,从而导致打印样品实际高度偏大。而打印速度过慢引起线条变粗使得直径和高度增大。打印相同的模型,不同打印速度的成型时间是不同的。速度越快,所需打印时间越短,打印效率越高。因此,打印速度设置为25 mm/s既可以保证一定的打印效率,又可以获得较高的成型精度。

表3 打印速度对未漂洗鲟鱼糜凝胶打印精度的影响Table 3 Effect of printing speed on printing precision of unrinsed sturgeon surimi gel

2.4 填充密度对未漂洗鲟鱼糜凝胶成型效果和打印精度的影响

填充密度即3D打印产品内部填充率,反映了内部支撑结构,其大小直接关系到3D打印产品能否保持稳定性并维持自身形状[18]。如图5所示,在3D打印过程中测试了填充密度对3D打印样品质量的影响。正如成型效果图所示,填充密度较小(20%)时,内部结构孔隙太大,会削弱整个样品的支撑强度,无法保持形状固定。填充密度不低于40%时均能成功打印,但是对打印质量和打印精度的影响不同。当填充密度为40%时,打印路径转折较多,导致打印过程中断条现象严重,内部线条混乱,打印质量较低。随着填充密度进一步增加,断条现象有所缓解,打印产品表面变得光滑,尤其是填充率达到100%时,断条率低,打印结构稳定,成型性最好。金立明等[7]研究发现当填充密度大于60%时鲢鱼糜凝胶打印效果较好,且在填充密度达到100%时打印分辨率最高。这与本研究结果类似。

图5 填充密度对未漂洗鲟鱼糜凝胶成型效果的影响Fig.5 Effect of filling density on the forming effect of unrinsed sturgeon surimi gel

为了进一步评估打印质量,测定并计算了打印样品实际尺寸与模型设定尺寸的偏差,如表4。随着填充密度的增加,直径偏差和高度偏差减小。填充密度超过60%后样品具有良好的力学性质,能够支撑自身结构,所以对样品高度不会造成显著性影响(P>0.05)。虽然当填充密度为100%时会带来打印时间的延长,但打印结构完整,直径和高度偏差显著低于其他组(P<0.05)。

表4 填充密度对未漂洗鲟鱼糜凝胶打印精度的影响Table 4 Effect of filling density on printing precision of unrinsed sturgeon surimi gel

2.5 挤出程度对未漂洗鲟鱼糜凝胶成型效果和打印精度的影响

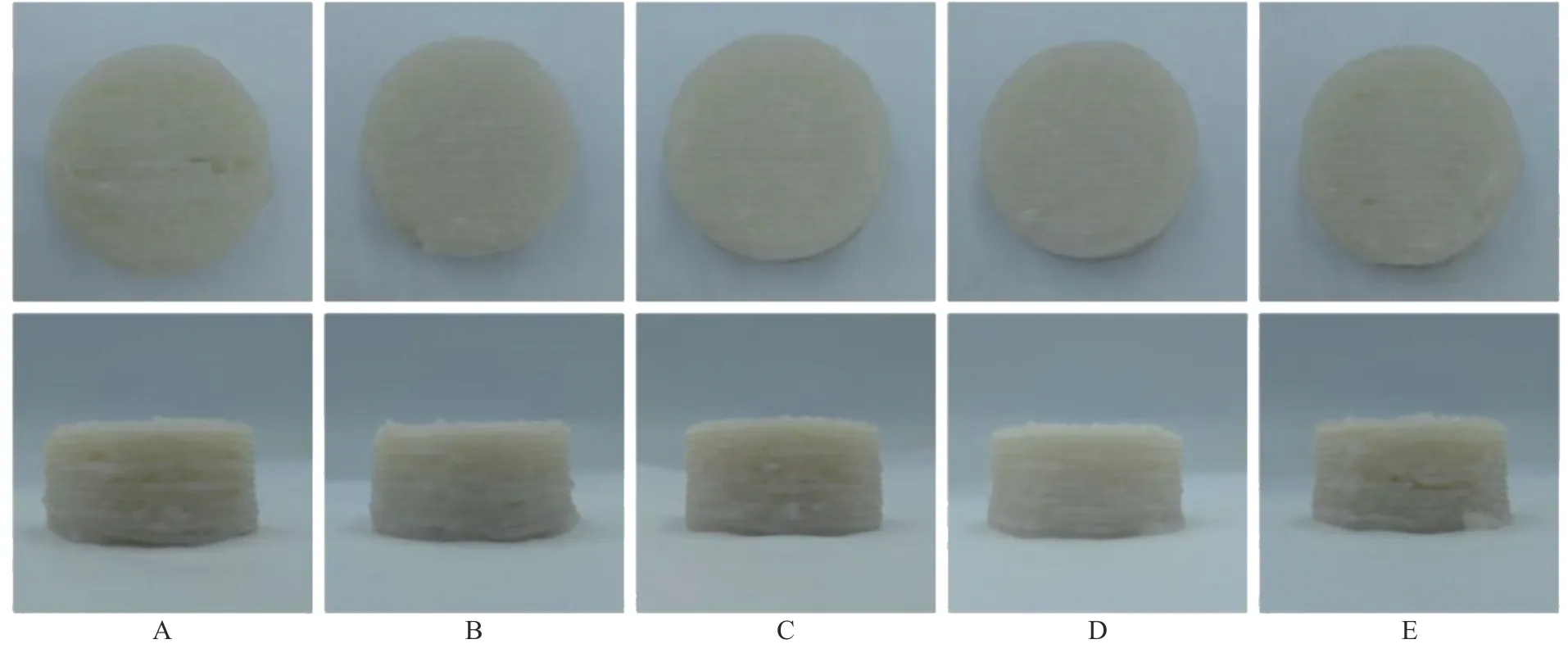

图6 是在不同挤出程度下鱼糜凝胶的打印成型效果图。根据图6可知,挤出程度对鱼糜成型性的影响较大,过高或者过低都会降低打印产品的质量。当挤出程度为100%时,打印样品呈现出最好的成型效果,线条连续,打印结构层次清晰。当挤出程度低于100%时,物料挤出不足导致断条率高,结构混乱,无法成型,如图6A所示;而当高于100%时,整体打印效果较好,但物料过度挤出导致喷嘴移动时会与打印样品表面产生摩擦,使得外观粗糙,见图6D~6E。

图6 挤出程度对未漂洗鲟鱼糜凝胶成型效果的影响Fig.6 Effect of extrusion degree on the forming effect of unrinsed sturgeon surimi gel

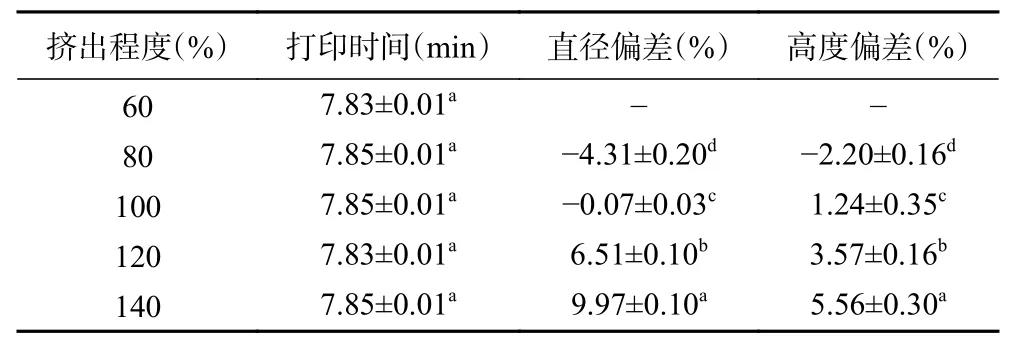

挤出程度的不同也带来了打印精度上的差异,如表5所示。随着挤出程度的增大,样品直径和高度也逐渐增大。挤出程度100%时偏差最小,直径偏差仅为-0.07%,与模型设定值最为接近。当挤出程度为80%时,物料挤出不足,导致直径和高度值偏小;当挤出程度为120%时引起物料堆积,使得直径和高度偏大,进一步增大挤出程度,其打印偏差也增大。

表5 挤出程度对未漂洗鲟鱼糜凝胶打印精度的影响Table 5 Effect of extrusion degree on printing precision of unrinsed sturgeon surimi gel

2.6 温度对未漂洗鲟鱼糜凝胶成型效果和打印精度的影响

鱼糜凝胶是一种具有剪切稀化行为的假塑性流体[19],温度升高会改变3D打印过程中鱼糜浆料的流变特性,进而影响样品的打印精度和力学性能[12]。图7展示了不同温度对与鱼糜凝胶成型效果及稳定性的影响。从图7中可以看出,当温度为25和30 °C时,打印成型效果较好。但是随着温度的升高,打印质量逐渐下降,甚至无法成型。当温度为35 °C时,在打印过程中断条现象严重,表面光滑度下降,打印质量降低;而当温度超过40 °C,鱼糜粘度降低更为明显,表现出固态性质,挤出时断裂严重,不成线条,不适合3D打印。这可能是由于温度的增加导致鱼糜凝胶内部蛋白分子结构展开,形成松散的网状结构,使得鱼糜粘度降低[12]。

图7 温度对未漂洗鲟鱼糜凝胶成型效果的影响Fig.7 Effect of temperature on the forming effect of unrinsed sturgeon surimi gel

不同温度对鱼糜凝胶打印精度的影响见表6。从表中可以得知,随着温度的升高,直径偏差和高度偏差逐渐增大,且均为正偏差。当温度在25~30 °C,可以获得打印质量和打印精度较高的产品,25 °C时直径和高度偏差最小。但温度进一步升高时,样品打印精度降低。料筒温度超过40 °C后,鱼糜凝胶劣化,无法打印成型。

表6 温度对未漂洗鲟鱼糜凝胶打印精度的影响Table 6 Effect of temperature on printing precision of unrinsed sturgeon surimi gel

2.7 打印效果图

通过上述打印参数的优化,可以确定未漂洗鲟鱼糜凝胶的最佳工艺参数:喷嘴直径为1.20 mm,层高值为1.20 mm,打印速度为25 mm/s,填充密度为100%,挤出程度为100%,温度为室温25 °C。将打印过程中的参数调整为最佳工艺参数,对几种不同的模型进行打印,部分效果图如图8所示。打印过程中线条流畅,层与层之间粘合紧密,打印最终样品结构完整,表面光滑,打印效果较好,与模型基本一致。

图8 不同模型打印效果图Fig.8 Printing effect pictures for different models

3 结论

本研究表明,打印参数会影响成型效果和稳定性,从而影响打印产品的质量。喷嘴直径和分层高度之间存在一定的关系,分层高度为每层打印厚度,喷嘴直径决定了挤出线条的直径。当层厚值与线条直径相同或略低于线条直径,可以保证层与层之间很好地沉积粘合;而当二者相差较大时会明显降低打印样品的表面精度。未漂洗鲟鱼糜凝胶的最佳打印参数为:喷嘴直径1.20 mm、分层高度1.2 mm、填充密度100%、挤出程度100%、打印速度25 mm/s和温度25 °C,在此打印参数下可获得高打印质量的鱼糜样品。本研究为实现高质量3D打印提供理论参考,并扩大鱼糜凝胶在3D食品打印领域中的应用。