基于模糊PID算法的同步柔性冲压装置控制系统研究*

2022-01-19穆天驰张东民周伟民

穆天驰 张东民 周伟民

(①上海应用技术大学机械工程学院,上海 201418;②上海东风汽车专用件有限公司,上海 201419)

国内先进冲压车间拥有高度自动化的冲压生产线,计算机模拟仿真成为冲压产品设计、模具设计和工艺设计的必要手段,获得广泛应用[1]。为了实现冲压设备的高精度化,必须建立可靠的液压同步控制技术。因此,近些年来各大高校、企业等相继研发各式各样的控制器并在液压同步控制中应用[2],如目前使用最为广泛的PID控制器。然而,多边冲压装置的液压同步控制系统是一个复杂的机电液相互耦合的系统,在不同工况下,受不规则摩擦、复杂偏载以及液压系统参数的变化等因素影响会呈现出不同程度的非线性和时变性[3]。目前液压同步系统控制的研究是基于简化的数学模型设计控制器[4],如李胜永等人通过建立简化数学模型,利用遗传算法对系统中PID控制器参数进行优化分析,虽然提高了控制精度,但算法较为复杂,运行效率低[5]。为此本文提出了一种三液压缸同步控制的液压回路和基于模型参考的自适应模糊控制器[6-7],并将其应用于多边同步冲压装置控制系统中。此外,借助AMESim和Simulink软件搭建同步系统联合仿真平台,进行仿真验证。该算法下的控制系统能够进一步提升零件冲压加工精度,满足企业产品生产需求,扩大了设备可加工冲压件的范围,有效降低成本,将产品合格率从原有的85%提升至95%,冲压零件耐磨性和刚性强度增强,提升了零件的质量。

1 同步控制系统原理与组成

主从控制主要应用在需要实现同步控制的多个执行元件,主要是在执行元件中选取一个作为理想输出,再将输出结果反馈给其他执行元件,其他执行元件通过某种设定的控制方法跟踪理想输出信号进行实时调节,以达到同步控制的目的[8]。

同步柔性冲压装置的同步控制系统自身存在诸多问题,针对三液压缸自身的差异性及工作时的不确定性,同时又要满足同步伸缩需求的特点,因此以其中1个液压缸的位移理想输出作为控制信号,其他2个液压缸的位移根据控制信号进行调节,进而实现三液压缸的同步控制。其控制框图如图1所示。

2 三气液缸同步回路设计

2.1 蓄能器保压回路建模

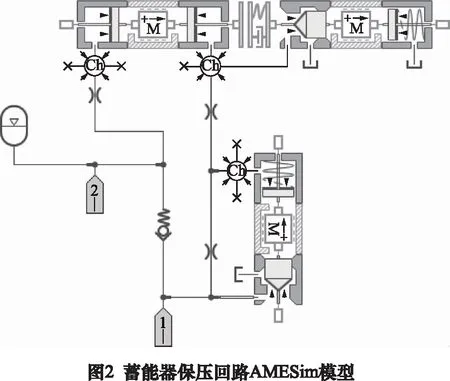

蓄能器保压回路又为能量回收回路,它的作用是能够在油泵输出流量恒定的情况下,将系统某时间段内过多的压力暂时储存于蓄能器中,减小溢流阀将过多的压力卸除,在系统需要较大压力时能够使系统快速补充压力,保证系统压力稳定在某个区间内,不但能够降低液压泵的输出功率,而且可以有效达到节能的目的[9-10]。在蓄能器保压回路中,输入系统的压力、蓄能器填充压力和卸荷阀设定压力三者间[11],当系统输入压力低于卸荷阀设定压力(210 bar以下)的20%~28%时,油泵开始给蓄能器充压,直至压力达到卸荷阀设定值时,卸荷阀打开,并泄油直至下一个周期。蓄能器保压回路AMESim模型如图2所示。

2.2 液压同步系统仿真模型建立

对柔性冲压装置的同步系统进行物理实验很难精确反应出系统的动态特性,试验装置花费所需甚多,为了便于分析同步控制性能,借助于仿真度较高的Simulink和AMESim软件对其进行联合仿真分析,将柔性冲压装置冲压时所需的力等效为带有相同摩擦力的质量块作用到同步液压缸上,则柔性冲压装置的液压同步控制系统仿真平台如图3所示。

3 三缸同步性仿真分析

3.1 液压系统模糊自适应PID建模

通过Simulink软件按照上文提到的主从同步控制结构结合模糊控制系统搭建仿真模型,如图5所示。将图4中的液压系统以协同仿真模块AME2SCOSIM模块导入Simulink中,利用其与AMESim的各自求解器进行联合仿真。

3.2 仿真参数设置

为测试同步系统的性能,在仿真中液压缸的主要参数为:液压缸内径60 mm,行程100 mm,负载均为500 kg,同时为更好地模拟浇注机工作过程中的外力干扰,在负载中加入相应的最大静摩擦力及动摩擦系数;以幅值为0.3的正弦信号为输入信号,测试同步控制系统性能。

3.3 同步液压回路仿真结果分析

搭建AMESim与MATLAB联合仿真平台对模糊控制系统进行模拟试验。在以频率为0.15 Hz,幅度为0.3,相位为-π/2 rad的正弦信号作为系统期望位移信号的情况下,仿真时间为20 s,采样时间为0.01 s,在相同负载下三液压缸的位移曲线仿真结果如图4所示,3条位移曲线高度重合,模糊PID控制算法下的三液压缸间的同步误差在0.013 mm以下,同步精度提高90%,即每个液压缸的冲压精度大幅度提高。

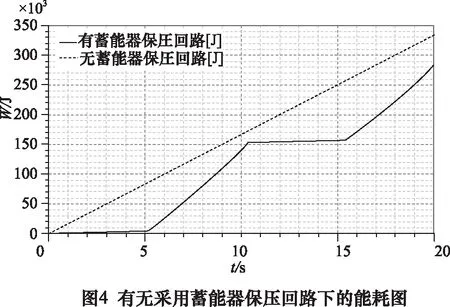

结合图3的液压原理图分析,在液压泵出口端使用19功率传感器,并时刻对功率进行积分,所得总能耗仿真计算结果如图5所示。采用蓄能器保压回路,前5 s内蓄能器释放压力,液压泵对外输出功率较小,5~10 s时间由于对系统和对蓄能器有做功,总能耗相对增加,但与常规液压同步回路系统比较,运行2个工作周期,即工作20 s总能耗降低20%,总体能够实现节能的目的。

4 装置实验验证

4.1 实验方案设计

采用模糊PID控制系统的装置连续冲压30个M8和M16规格螺母,用三坐标测量仪按照冲压顺序测量三边冲槽深度,并计算三边冲槽深度与标准冲槽深度的差值。建立以三边冲槽深度为试验变量,冲槽深度差值为目标函数的期望模型,通过对期望模型的分析,得到新型控制系统对产品质量的影响程度,实验装置如图6所示。

4.2 实验结果分析

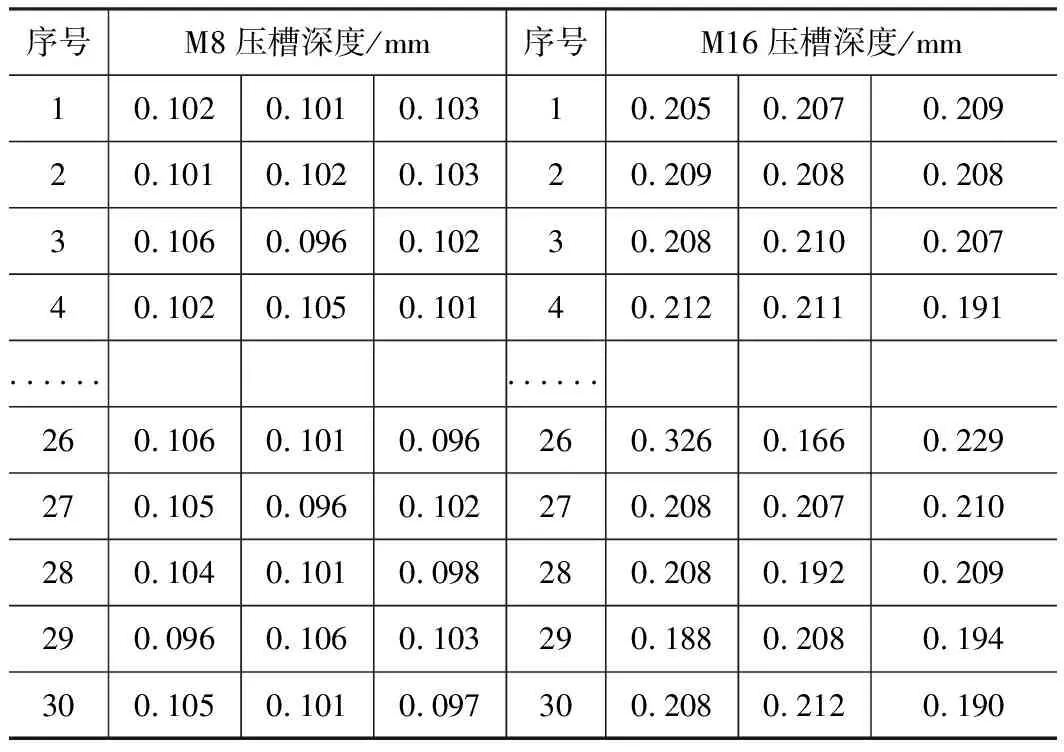

记录下30组实验数据,如表1所示。30个M8规格螺母均合格,M16规格螺母合格率接近98%,均满足产品生产要求,同时从表中可以看出,模糊PID控制系统对冲压装置整体稳定性的影响较为显著。M8规格螺母最大偏差为0.006 mm,M16规格螺母最大偏差为0.012 mm,均小于仿真结果的0.013 mm。随着冲压螺母规格的增大,冲压力和冲槽深度也随之增大,规格较大的螺母相较于规格较小的螺母更易产生不合格品,稳定性也没有冲压小规格螺母的好。根据正态分布期望图可知,M8规格螺母冲槽深度均值为0.001 39 mm,标准差σ为0.001 98,M16规格螺母的冲槽深度均值为0.006 64 mm,标准差σ为0.014 99,均满足3σ定理,如图7和图8所示。模糊PID控制系统对冲压成形效果影响较为显著,冲压装置的稳定性得益于新的控制系统,有效降低了不合格品的产生,同时增大了可冲压产品的范围,提升了装置的柔性程度[12]。

表1 三边压槽深度

5 结语

(1)针对此种特殊的冲压件,设计了一种带补偿因子的双重模糊PID主从同步液压控制系统,确保了冲压件的精度要求,进一步提高了产品的合格率。

(2)通过实验验证,采用此种液压控制系统能够提升气液缸连续冲压的稳定性以及对不同规格螺母冲压的一致性,冲槽深度与仿真分析结果较为相似。

(3)在冲压控制系统上使得该设备能够精确冲压多种规格特殊的冲压件,对于其他需要对多边冲压有精度要求的设备的控制系统的研究提供了一定的方案参考。