基于工况双向压力法的商用车空调检漏技术

2022-01-19郑化章郑朦胧贺晶晶

郑化章 郑朦胧 贺晶晶

(1.东风商用车有限公司车辆工厂,十堰442000;2.东风商用车新疆有限公司,十堰442000)

1 前言

随着我国汽车产业快速增长,国内高等级公路的持续建设及物流业的迅猛发展,商用车的销量也不断攀高,2020年东风商用车实现卡车销售22.1万辆,其中配装空调车型占比93%以上。空调系统作为现代汽车的重要组成部分,广泛采用制冷和制热系统的空调是现代汽车的重要特征之一,汽车配装空调后,提高了汽车驾驶和乘坐的舒适性,从而提高了汽车行驶的安全性,影响汽车空调功能正常使用的泄漏问题就成客户和生产厂家的关注焦点。

2 东风商用车汽车空调泄漏

2.1 泄漏及空调后市场问题

本研究中空调泄漏都是指空调制冷剂从工作腔体渗出的现象。

商用车相比乘用车结构复杂,空调系统布置起来相对难度大,不仅要考虑部件的位置,还考虑管路不同振动源上的影响,同时必须解决连接的可靠性(图1),从结构、布置、连接形式、承载条件及振动的影响上分析,商用车空调的泄漏比乘用车风险要远大,其问题一旦流出,后市场的服务成本比空调自身的价值要高许多,2018年售后赔偿数据显示,空调冷媒泄漏赔偿486次,占主机厂全年赔偿总次的10.71%。因此,商用车的空调提升检出率,防止不良品流出刻不容缓。

图1 东风商用车汽车空调结构

2.2 商用车空调系统泄漏及其原因

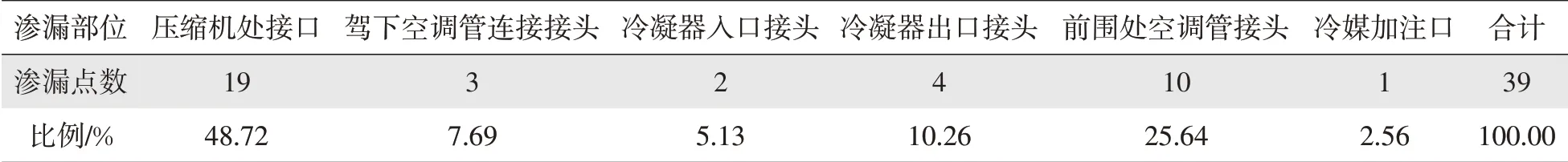

东风商用车空调系统泄漏问题产生原因是由于空调系统存在较多的软性管道及接口,很多泄漏情况难以识别,除了零部件自身的质量问题,空调系统的泄漏大都发生在接头部位。调取商用车主机工厂一个时期的生产车辆空调故障做调查和研究,共30台车次,39个故障点,故障部位100%为空调的接头部位故障(表1),由于接头密封和连接扭矩问题占比89.74%,即密封结构的失效是空调接头泄漏的主要原因(表2)。

表1 空调泄漏故障部位

表2 空调泄漏故障原因

3 空调泄漏原理及分析

3.1 空调泄漏原理

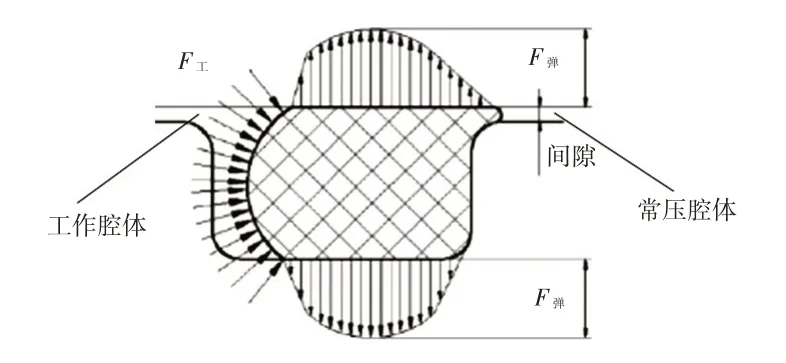

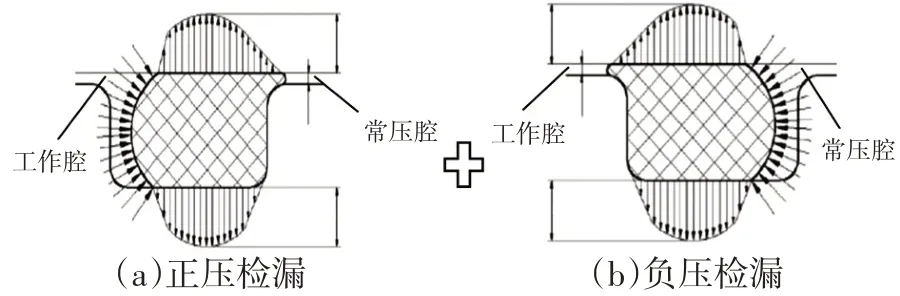

空调泄漏与空调接头的密封结构紧密相关,相比其他泄漏,气体相对液体对压力和温度敏感比较大,特别是纯气体泄漏,遵从Boyle Charle定律,而空调系统工作状况之下是一种气液混合体,不停进行气液的转换工作过程,受外界温度和系统影响较大,因而更增加了空调的泄漏复杂性。如果单从流体力学的角度来讲,如果空调系统工作腔体的工作压力F工(或压强)大于密封压缩的弹性力F弹(或压强),那么理论上就会出现制冷剂泄漏至常压腔体(与环境无阻力相通)之外的现象,如图2所示。

图2 空调泄漏原理

3.2 空调系统泄漏失效模式分析

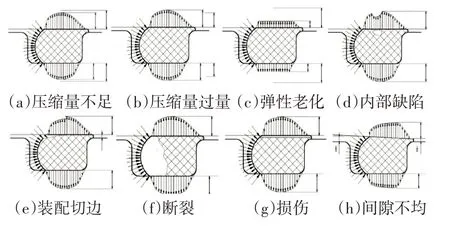

空调系统接头的密封采用常见的O型密封,其沟槽型式、尺寸、配合要求满足GB/T 3452.3—2005《液压气动用O形橡胶密封圈沟槽尺寸》的规定[1],属于静密封结构,工作时压力和温度是交替变化,密封受力后又微有运动,呈现动密封的一些特点,既要保证密封性能,又要避免或减少由于密封件带来的摩擦发热和磨损[2],以及其他原因引发的泄漏失效。通过对实际中空调泄漏机理的研究,可以分为8种空调泄漏的失效模式,分别是压缩量不足、压缩量过量、弹性老化、内部缺陷、装配切边、断裂、损伤、间隙不均,其中内部缺陷、装配切边、断裂、间隙不均具有方向性或位置性特点,不同的失效结构模式,压力的分布表现也是各不相同,其泄漏的失效模式如图3所示。

图3 空调泄漏失效模式

4 东风商用车空调检漏技术

4.1 东风商用车空调检漏技术的发展过程

空调检漏技术是整车功能检查的重要内容,是空调系统稳定、安全、可靠工作的保证,选择适当的空调检漏方式是工艺方案设计确定的任务之一,直接决定方案的优劣、成本以及设备最终的性能,包括产能、精度及可靠性等,也最能体现工程师设计能力水平和经验,主要考虑的因素如下。

a.具有符合或模拟工况的环境测试条件,具备0.2%以上精度级的压力示值测试判断;

b.压力条件、介质必须环保且可靠;

c.容易操作且成本较低可以接受。

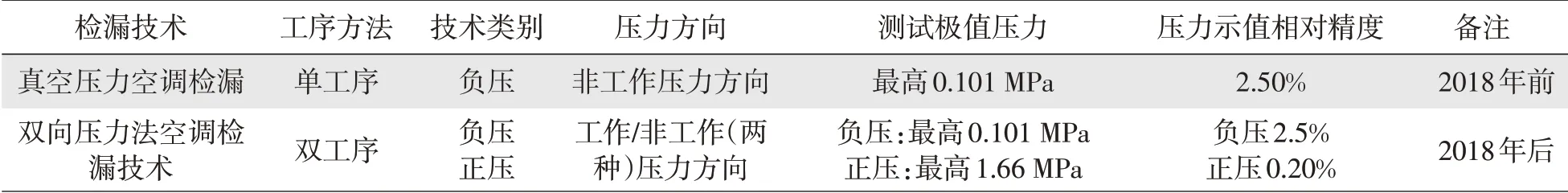

东风商用车空调检漏技术2018年之前经历了两个阶段的发展过程:第一阶段,经验判断法,此阶段东风商用车空调的开发使用初期,缺乏相应的检测设备及条件,基本靠调整工的经验、感知或目视,感知车型空调系统制冷的效果差异,观察视液镜的制冷剂的气泡;第二阶段,真空压力空调检漏技术对整车的空调系统进行检漏,提升到使用设备进行系统判断方法,并随检测技术的发展,出现电子检漏仪,用检漏仪的探头沿空调制冷系统的管路检查具体的泄漏部位。

4.2 真空压力空调检漏技术(工况反压力方向检漏)

真空加注空调检漏即利用加注制冷剂过程,对空调系统的密封管路系统进行抽真空,通过保压时间检测真空度差值,以判断空调系统的泄漏量的方法,由于其工作腔体压力小,因而属于负压检漏法,图4所示。制冷剂的泄漏量安全条件如下。

图4 真空压力检漏

式中,P为泄漏量,属产品要求,不影响空调功能的许用泄漏压强,采用一定时间内的制冷剂泄漏压表示[3];ΔP为计算压强值,表示系统压强泄漏时的变化率;P2、P3为过程监控压强值。

真空压力空调检漏相比较而言简单和实用,与加注过程紧密相关,通常仅合并一个工序,被绝大多数的商用车公司使用。然而真空加注检漏也有致命的缺陷,其技术特点如下。

a.工况条件相反;

b.真空度(极限0.101 MPa)低于工作压力(1.25 MPa左右);在3.2空调泄漏失效模式分析中的内部缺陷、装配切边、断裂、损伤、间隙不均不能全部或部分检测出;

c.工序简单,成本低廉。

4.3 双向压力法空调检漏技术

双向压力法空调检漏技术是在空调制冷剂真空压力检漏和加注前进行模拟工况压力空调检漏,相当于增加了一道工序,不仅需要持续切换氮气,还要消耗材料和人工,相对复杂和增加成本,在商用车领域应用不多,也是近年才开始。双向压力法空调检漏按其技术的特点过程分析,技术条件如表3所示。

表3 工况双向压力法空调检漏技术

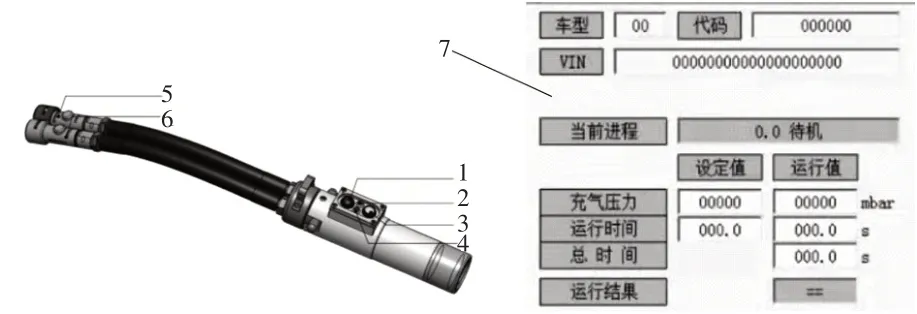

模拟工况压力空调检漏就是利用加压设备,对空调系统的密封管路系统进行加压某种介质,通过模拟工作状态压力,保持一定时间检测压强的压差,以判断空调系统的泄漏量的方法,如图5所示。

图5 模拟工况压力空调检漏

测试介质选取:对于压缩空气,干燥器的吸水能力极强,会影响空调制冷效率,而且会造成压缩机气门结冰、膨胀阀冰堵、腐蚀生锈等问题,所以不可用来检漏,采用工业氮气,其优点是无腐蚀性、无水分,且价格便宜,而且环保无污染,经过测算,每台商用车的空调检漏氮气成本0.82元/台。

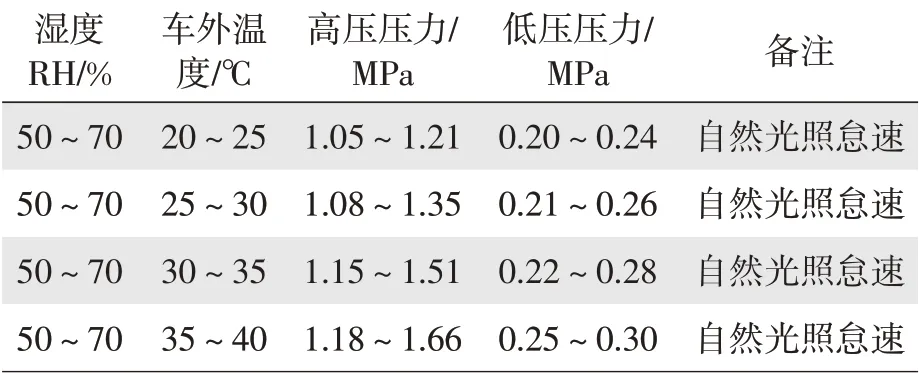

测试压力选取受制于车辆空调系统的制冷能力,室外的环境工况决定工作时空调系统的压力状况,也就是说由于车型结构配置不同,管路系统容积、压缩机功率和排量、发动机的功率和转速等因素,影响空调系统的工作压力不同,根据试验测得表4。

表4 商用车空调系统试验工况压力表

从试验的数据可以看出,东风商用车的空调系统高压腔体工作压力1.05~1.66 MPa,低压腔体的工作压力0.20~0.30 MPa,建立空调检漏的工况压力模型,精准设定压力测试范围。

双向压力法空调检漏技术基于东风商用车的空调结构,以及空调检漏设备的发展等客观条件应用形成的,不能独立当时技术条件和水准,具有不同的技术特点,充分结合真空压力空调检漏和模拟工况压力空调检漏正好相互补充,使得检漏全覆盖东风商用车泄漏失效模式,并针对具体的工况压力模型,解决了需要方向性失效模式的空调检漏和检漏量化标准和准确率。双向压力法空调检漏的技术特点如下。

a.符合工况条件;

b.压力设定可以根据车型或环境条件而定;

c.在前面分析的3.2空调泄漏失效模式分析8种模式均可检测;

d.质量精度高,工序增加,成本相比稍高。

5 双向压力法空调检漏机理及技术优势

5.1 空调检漏技术方法的突破

国内商用车空调检漏方法多数都是单向压力检测,尤其负压真空度的检测应用较广,会出现误判的情况,部分空调管路出现细微渗漏的情况无法查验出,一方面是由于真空度的测试压力比工况的工作压力低,另一方面是由于真空度检测压力方向与工况条件的压力方向相反,双向压力法空调检漏技术的方向性双漏判断是空调检漏技术的新尝试。

a.采用充氮气模拟工况提升检测压力不足工作压力的方法,可以检测装配致密封破损、装配不当和力矩问题;

b.双向检漏可以检测3.2中所述密封失效模式中方向问题,包含装配致密封破损、装配不当问题、以及其他隐含原因;

c.由于汽车空调是选择性间歇使用,工作腔和常压腔的压力随使用状况而变化,也就是说密封的受力呈现的的是交替增强和减弱变化,密封就表现微弱运动姿态,不考虑整车运动状态的影响,这也需要双向检漏判断更加充分合理的暴露密封方向性的问题。

双向压力法空调检漏技术就应运工况条件提升压力检查和双向检漏的方法,充分模拟工况压力、检测空调泄漏的失效模式方向问题和使用过程密封交替受力的运动问题,如图6所示。

图6 双向压力法空调检漏

双向压力法空调检漏技术对整车制造环节讲,无论是检测压力、测量精度提升方面,还是减少不良流出方面都有优势,其技术的方法、条件、特点在4.3详细表述,2018年前后东风商用车两种空调检漏技术特点对比如表5所示。

表5 空调检漏技术特点对比

5.2 双向压力法空调检漏技术的经济性

双向压力法的设备于2018年10月开始安装调试,当年12月份正式运行。2019售后赔偿冷媒泄漏赔偿188起,占主机厂全年赔偿总次的2.62%,其中故障原因是密封不严23起,但更换密封处理的仅9起,其余故障原因主要是动态因素作用的结果(如干涉造成的空调管磨破,固定捆扎点不当造成的空调管磨破,螺纹连接点动态松动、及螺纹失效和其他异常),每年可为企业节省一笔可观的费用开支,虽说在生产上成本也增加了一点0.82元/台,实质工序并没有增加人工,只是提高了现场装配人员的负荷度,而且省去诸多了整车下线检查的工作,从品质讲是无法估量的效益。

6 结束语

通过对工况双向压力法空调检漏技术的研究与应用,提升了整车的空调质量品质,2019年空调因工艺泄漏而赔偿的质量问题数量下降了61.3%。同时,在提升了空调检漏检测技术,也提出了未来的研究方向,一是对生产中出现不足1%的空调泄漏找出产生问题的原因,对空调装配的工艺优化,二是检出泄漏的车型找出泄漏点的方法,如采用显影剂等方式,考虑成本和实际工艺的操作性,都在探索中。

空调检漏目的为用户提供更安全、更可靠、更舒适的空调,空调技术的发展也是离不开空调系统的检漏检漏技术,从人工经验判断到负压判断,再到正压判断的方法,是不断努力和追求的结果,以期推动我国的汽车产业发展。