汽车发动机胀断连杆用中碳非调质钢46MnVS5的应用现状与发展

2022-01-19刘赞丰张传友王冠

刘赞丰 张传友 王冠

(1.广东四会实力连杆有限公司,四会526200;2.广东工业大学 机电工程学院,广州510006)

1 前言

随着发动机技术要求的不断提高,发动机向着高可靠性、高效率、轻质量、低消耗率以及低排放等方向设计[1]。连杆是发动机曲柄连杆机构中活塞连杆组的重要组成部分,其作用是连接曲轴和活塞,传递力和机构运动的方向,使活塞的往复直线运动转变为曲柄的旋转运动,从而传输功率[2]。因此,连杆的加工精度会直接影响发动机的性能,工艺选择会直接影响加工精度,连杆质量可以说对发动机性能起着决定性的作用[1]。连杆材料的质量直接影响整车的性能,是汽车质量保障的基础[3],为了满足发动机大功率、轻量化设计要求,关键之一是连杆材料要具有优越的综合性能。在原材料方面,汽车发动机连杆未来的发展方向主要体现在以下3个方面,提高强度、减轻质量、降低成本[4]。

2 胀断连杆材料的发展现状

2.1 非调质钢的应用与发展

传统连杆加工工艺中材料一般采用45#钢、40Cr或40MnB等调质钢,但现在广泛采用国外先进的连杆裂解加工技术,要求其硬度更高、脆性较大[5]。连杆胀断技术是当前连杆生产中的最新技术,具有加工工序少、产品质量高、制造成本低等优点,它的发展和应用对提高我国汽车工业的产品质量具有重要意义[6]。材料是影响胀断技术应用的关键因素,材料不仅决定了连杆的硬度、刚度、疲劳强度、抗拉强度等力学性能,还直接影响其截面质量和胀断性能[7]。结构强度和疲劳强度是连杆在设计过程中必须保证的2个因素[8]。另外,连杆在生产装配过程中,必须严格控制其性能参数,在保证连杆质量和性能的前提下,提高生产效率,降低生产成本[9]。目前广泛采用的胀断连杆工艺流程[10]如图1所示。

图1 胀断连杆工艺流程

随着人们节能环保意识的不断增强,发动机连杆制造需要走向节能绿色发展道路[11]。由于能源和劳动力成本持续居高不下,热处理工艺成本在总生产成本中所占比例显著上升[7]。非调质钢与调质钢制造连杆相比最大的区别是省略了热处理工序,避免了调制处理中常见的质量和性能问题,从而提高了产品的整体质量,节省设备投资,降低能耗,改善生态环境[12]。非调质钢作为1种新型的节能材料,由于其独特的优势,非调质钢新材料取代传统的调质钢[13]、胀断加工新技术取代传统的切削加工已成为当前发动机连杆发展的重要方向,并且符合应用端高性能、轻量化和绿色化的要求[14]。

非调质钢是基于中碳锰钢添加适当的钒、铌、钛等微合金化元素,通过轧制温度控制,加热时溶解在奥氏体中,使其在锻造、热轧或正火条件下,不用调制处理就能够达到调质钢结构的力学性能[15]。不仅缩短了生产周期同时节省了能源。

非调质钢有良好的切削性。在硬度相同的情况下,具有铁素体+珠光体组织的非调质钢的切削加工性优于具有索氏体组织的机械结构钢[12]。非调质钢通过微合金化、控制锻造、控制冷却等技术实现高强度、高韧性匹配度是满足汽车零部件钢材需求的有效途径[16]。非调质钢的应用不仅可以省去调质工序,降低零件制造能耗30%~40%,同时成本降低20%[4]。

2.2 中碳非调质钢46MnVS5的应用现状

根据组织类型,非调质钢可分为铁素体+珠光体型、马氏体型和贝氏体型。当前,工业上应用最广泛的是铁素体+珠光体型[17]。高碳合金非调质钢C70S6微观组织是铁素体和粗大的珠光体,在发动机连杆早期广泛应用。其特点是低锰、低硅,含微量合金元素钒和易切削元素硫,合金元素偏差范围较窄[18],性能不稳定;强度和疲劳性能较低,不满足高强度以及高压大功率发动机连杆要求,且铁素体基体中片状渗碳体的含量较多导致高硬度钢切削加工性能较差。因此,新型的胀断连杆用非调质钢主要是减少碳含量、提高钒含量,用细小的铁素体+珠光体替代传统粗大的珠光体片层,从而优化加工性能[16]。在新型连杆铁素体基体中,细小片状的渗碳体弥散分布,能对材料起到强化作用。因此,市场上逐步淘汰高碳钢,并向碳含量较低的中碳非调质钢方向发展,其中36MnVS4和46MnVS5是其典型代表。

36MnVS4和46MnVS5微观组织结构是细小珠光体和铁素体,细小珠光体+铁素体晶粒有利于切削加工,使切削性能提升30%,使钻孔刀具的寿命延长50%,正是这种差异使其疲劳强度比C70S6高出30%[19]。新型中碳微合金钢46MnVS5和36MnVS4的抗拉强度、屈服强度和塑性指数均明显高于高碳合金钢C70S6[20]。

3 非调质钢36MnVS4金相组织及胀断缺陷

3.1 36MnVS4金相组织分析

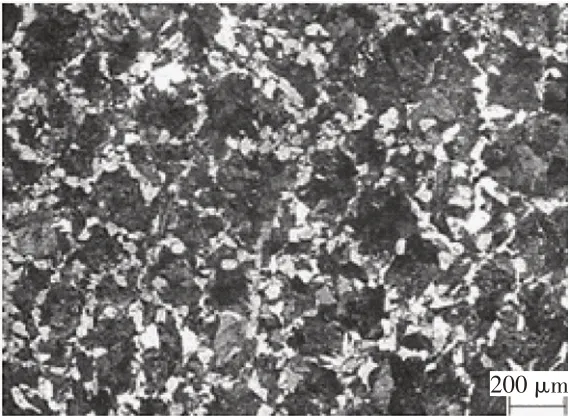

疲劳破坏是连杆1种主要失效形式[21]。连杆长时间处于交变应力条件下,容易发生疲劳断裂,因而提高连杆的疲劳性能非常重要。如图2所示,36MnVS4金相组织主要为均匀珠光体+铁素体[22],且铁素体比珠光体具有更好的塑性,因此铁素体含量较高的36MnVS4连杆胀断后更易发生塑性断裂,还会致使裂解工序缺陷增加,造成掉渣和断口不齐等现象[16]。

图2 36MnVS4金相组织

3.2 36MnVS4胀断缺陷分析

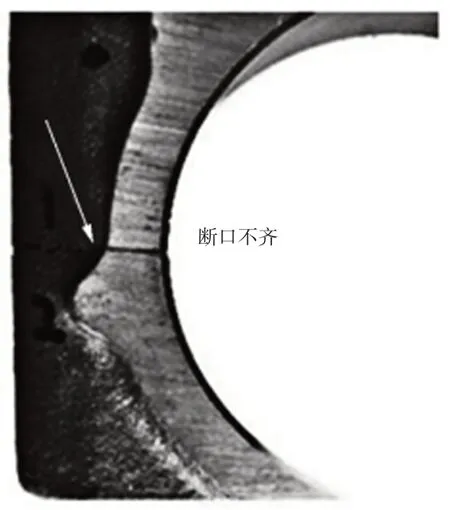

国产非调质钢36MnVS4连杆胀断缺陷产生的原因包括落渣、胀不断、断裂不均匀、断裂变形大等[4]。图3为36MnVS4不合格连杆形貌缺陷。造成断口不均匀的主要原因是铁素体含量超过标准要求,断面收缩率高。不合格连杆的组织比较复杂,会出现异常组织如贝氏体,降低切削加工性能。36MnVS4连杆在断口处容易产生塑性变形,在断裂过程中会造成撕裂、缺损、掉渣等断裂面质量缺陷[23]。

图3 不合格36MnVS4连杆胀断处宏观形貌

36MnVS4碳含量低,铁素体组织较多;沿晶界析出的铁素体较多,胀断性能较差。而铁素体为软相,导致截面在断裂过程中更容易出现撕裂区[24]。铁素体含量的控制是36MnVS4连杆生产的难点和重点之一。

46MnVS5微观组织成份与36MnVS4相近,其中的珠光体间隙比36MnVS4中的大,其金相组织如图4所示。相关研究表明:46MnVS5的抗拉强度、屈服强度、冲击韧性最大可分别达到1 569 MPa、1 407 MPa和17.5 J/cm2,具有较高的强度和良好的胀断性能[25]。46MnVS5是在36MnVS4基础上研制的胀断连杆用中碳非调质钢之一。

图4 46MnVS5金相组织

4 合金元素对46MnVS5胀断性能的影响

相比36MnVS4连杆,46MnVS5连杆是通过提高C含量,增加Mn、S和P等含量,降低V和Si含量。46MnVS5和36MnVS4主要化学组成差异如表1所示。这些元素可以不同程度地改善钢组织的形貌和分布,有利于材料整体性能的提高,从而影响生产中连杆的胀断性能。例如,46MnVS5中增加0.024%的铌可降低10%~20%的脱碳灵敏度,提高断裂性能[26]。

表1 36MnVS4和46MnVS5主要化学成分(质量分数)%

4.1 46MnVS5与36MnVS4元素差异分析

碳(C)作为主要强化成分,是决定钢的力学性能的主要元素。碳和铁可以形成Fe3C间隙化合物,改善材料的微观结构,起到强化作用。随着碳含量的增加,材料的硬度和抗拉强度呈非线性增加。当碳元素的扩散逐渐达到饱和状态,含碳量的增加对硬度影响不大。锰(Mn)是46MnVS5主要增加的元素,具有提高非调质钢的强度和改善韧性的作用。锰可以通过细化铁素体,减小珠光体片层之间的间距,增强淬透性,有效增强钢的韧性[27]。Mn含量的增加会降低钢中共析碳的含量,导致珠光体量的增加,从而提高钢的硬度。Mn还可以与碳结合形成具有较高硬度和稳定性的合金碳化物,从而提高材料强度[28]。硫(S)含量的增加能提高马氏体的分解温度,从而提高钢的抗回火稳定性[29]。有关研究证明,S元素不仅能够改善非调质钢的切削加工性能,而且与Mn元素反应形成熔点较高的MnS,可以避免在晶界上生成FeS薄膜,消除钢的热脆性,改善热加工性能[7]。增加钢中杂质元素磷(P)的含量,通过磷在晶界内隔离奥氏体,可以适当减小奥氏体晶界强度,从而进一步加强渗碳体和铁素体相的固溶程度,减小其可塑性;此外,还可以进一步提高钢的切削加工性能[30]。

钒(V)是46MnVS5主要减少的元素。微量的钒使晶粒细化,碳化物细而均匀分布,但过多的钒会导致碳化物在晶粒中析出,降低材料在室温下的韧性和强度。此外,钒易形成稳定的难熔碳化物,在较高温度下保持钢的细晶粒组织,降低钢的过热敏感性。降低生产成本是非调质钢的另一个发展方向。金属是不可再生资源,V是稀有金属[7]。另外,V能进入渗碳体,降低铁素体与渗碳体的固溶度,使渗碳体形状变得不规则[31]。一定范围内的硅(Si)能使钢材的强度和硬度提高,但随着Si含量的增加,晶粒不断细化,合金铸态组织的柱状晶区减小。含硅量过大时,则会使钢材变脆,将显著降低钢材的塑性和冲击韧性,还会降低钢材的抗锈蚀性能。

4.2 46MnVS5和36MnVS4胀断性能比较

为了更直观的了解46MnVS5材料的胀断性能,将其与36MnVS4进行比较。由表2可以看出,46MnVS5具有更高的抗拉强度。抗拉强度直接影响连杆的最大承载能力,即在承受相同的力时,连杆更轻,节省材料。断裂强度反映连杆的使用时间,断裂强度越大,连杆在正常情况下使用寿命越长。在相同载荷下,46MnVS5材料的泊松较小,变形较小。

表2 36MnVS4和46MnVS5胀断性能比较

图5是36MnVS4和46MnVS5的胀断截面形貌,可以较直观地看出46MnVS5的胀断效果优于36MnVS4。另外,46MnVS5连杆是在最大拉应力下产生裂纹,符合第一强度理论。

图5 36MnVS4和46MnVS5胀断面形貌

46MnVS5非调质钢各组织成分的分布更均匀,表现在其较好的力学性能,如优异的加工性能、较高的强度和良好的疲劳性能等。46MnVS5钢正是由于这些良好的综合机械性能和轻质化的特性,目前被广泛应用于汽车发动机连杆中。

5 结束语

46MnVS5是应对现今发动机轻量化和低消耗发展的一种新型材料,并逐渐被推广为世界发动机连杆的主要材料。我国中天钢铁集团有限公司于2018年研制了中碳非调质用钢46MnVS5,但在成份设计、冶制和轧制等工艺控制上与国外先进技术尚有些许差距。未来5年我国非调质钢市场规模将不断提升,同时,这也对连杆材料的综合性能提出了更高的要求,使其向着高强度、低成本、轻量化的发展方向发展。

我国在非调制钢的应用上与国外差距不大,差距主要体现在锻造技术上。将来可通过发掘新的合金元素,更加科学均匀的分配连杆在调制过程中各合金元素的比例,优化锻造工艺流程,从而得到胀断效果更好的发动机连杆。