海外华龙一号首堆蒸汽旁排阀响应延迟的分析及优化方案

2022-01-19戴永扇何海洋

戴永扇,赵 旸,李 捷,何海洋

(中核核电运行管理有限公司 对外服务处,浙江 嘉兴 314300)

0 引言

巴基斯坦卡拉奇K2机组是目前海外第一台华龙一号堆型,反应堆热功率3050MW,电功率1145MW。K2机组于2015年8月20日开工建设,2021年5月20日移交巴方。

RRC57带厂用电试验在机组启动至50%FP、100%FP功率平台时执行,从机组所在功率平台人为断开500KV电网断路器,机组自动甩负荷至带厂用电负荷,检验试验过程中电厂控制系统维持或恢复主要参数在它们正常运行范围内的能力[1]。

50%FP平台机组甩负荷至带厂用电期间,多余的蒸汽由TSC汽轮机蒸汽旁路系统排入凝汽器,带走一回路的热量。因甩负荷时间短,若蒸汽旁排阀响应速度慢,二回路热量不能及时排走,一回路温度压力将迅速上升,严重时将导致机组停机停堆。因此,蒸汽旁排阀的响应速度对机组应对瞬态十分重要。

1 K2机组汽机旁路系统

机组功率运行期间,发生停机或甩负荷时,堆芯提供的功率与汽轮机负荷之间会出现不平衡[2]。由于控制棒调节能力有限,当负荷变化幅度超过10%额定负荷时,需要TSC汽轮机蒸汽旁路系统立即投入运行,为反应堆提供一个“负荷”,从而避免核蒸汽供应系统(NSSS)中温度和压力超过保护阈值,确保核电站的安全[3]。

汽轮机蒸汽旁路系统的排放容量设计为满功率运行时,能将蒸汽发生器产生的85%蒸汽量排向凝汽器。

汽轮机蒸汽旁路系统共设置了12个蒸汽旁排阀,分成3组。第1组包括3个蒸汽旁排阀(TSC121VV、TSC117VV、TSC113VV),排 放 容 量 为21.25%额 定蒸汽容量;第2组包括3个蒸汽旁排阀(TSC115VV、TSC119VV、TSC123VV),排 放 容 量 为21.25%额 定蒸汽容量;第3组包括6个蒸汽旁排阀(TSC114VV、TSC122VV、TSC124VV、TSC116VV、TSC118VV、TSC120VV),排放容量为42.5%额定蒸汽容量。

TSC蒸汽旁排阀开启方式有两种:调制开启和快速开启。调制开启是指阀门根据DCS控制指令的大小等比例开启;快速开启是指收到快开信号后,阀门快速全开。第1组排放阀调制开启时,根据开启指令大小,121VV、117VV、113VV按顺序开启;快速开启时,整组同时开启。第2组、第3组调制开启和快速开启,都是整组阀门同时开启。

汽轮机蒸汽旁路系统有两种控制模式,温度模式与压力模式。温度模式下,蒸汽旁排阀开启信号正比于反应堆冷却剂平均温度最大值与由汽机负荷整定的冷却剂参考温度之差;压力模式下,维持蒸汽母管压力接近于给定的设定值[4]。K2机组功率超过25%FP时,汽轮机蒸汽旁路系统由压力模式切换至温度模式。

RRC57试验过程中,TSC汽轮机蒸汽旁路系统工作在温度模式。温度模式下,汽轮机蒸汽旁路系统控制有3℃死区,即反应堆冷却剂温度与由汽机负荷整定的冷却剂参考温度之差小于3℃时,TSC蒸汽旁排阀不动作,由温度调节棒R棒控制平衡一二回路功率。在没有紧急停堆信号时,温差超过6℃,产生第1组阀快开信号;温差超过8.95℃,产生第2组阀快开信号;温差超过14.9℃,产生第3组阀快开信号。

2 K2机组50%FP甩负荷至厂用电停堆过程及原因分析

2.1 50%FP甩负荷至带厂用电试验过程

执行K2机组RRC57带厂用电试验,试验开始前K2机组核功率50%FP,发电机功率490MWe,各控制系统均处于正常工作状态。

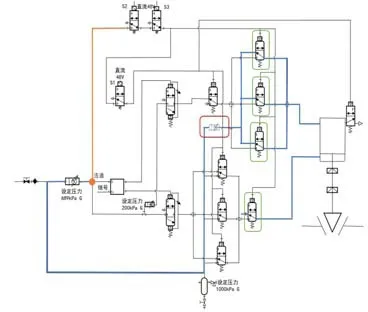

16时39分44秒,根据试验要求,断开500KV电网断路器,K2机组带厂用电正常。厂用电负荷67MWe,汽轮机转速最高1532rpm,稳定后汽轮机转速1521rpm;16时39分45秒,主蒸汽旁路排放总开度需求2TSC401KM触发蒸汽旁排阀调制开启信号;16时39分47秒,稳压器压力开始上涨(稳压器初始压力15.4MPa);16时39分51秒,蒸汽旁排阀第1组阀快开信号触发(2TSC121/117/113VV快开信号),稳压器喷淋阀开始开启;16时39分53秒,蒸汽旁排阀第1组阀全开(2TSC121/117/113VV全 开 );16时39分59秒, 稳压器压力继续上涨至16.47MPa,反应堆停堆(停堆定值16.45MPa),汽轮机跳闸,发电机解列。试验过程趋势如图1所示。

图1 K2机组50%FP甩负荷至厂用电试验趋势图Fig.1 Test trend of load rejection from the 50%FP of K2 Unit to sation power supply

2.2 50%FP甩负荷至带厂用电试验停堆原因分析

16时39分45秒,TSC需求总开度2TSC401KM触发蒸汽旁排阀开度指令,要求TSC第1组蒸汽旁排阀调制开启,但TSC第1组蒸汽旁排阀信号阀门未动作;16时39分51秒,第1组蒸汽旁排阀快开信号触发,阀门开始动作,距调制开启信号触发时间间隔6s;16时39分53秒,第1组蒸汽旁排阀因快开信号全开,开启时间2s,主蒸汽压力最高达7.85MPa;稳压器压力控制输出响应正常,稳压器喷淋阀开启,但稳压器压力上涨至16.47MPa(停堆定值16.45MPa)。

由上述试验过程分析可知,试验失败的根本原因为TSC蒸汽旁排阀调制开启响应缓慢,从TSC蒸汽旁排阀调制开启信号触发,到TSC蒸汽旁排阀实际开启,延迟时间过长。稳压器压力从15.4MPa开始上涨至16.47MPa仅15s,TSC第1组蒸汽旁排阀从旁路阀总需求开度2TSC401KM触发,到收到快开信号,时间间隔6s,阀门没有动作;直到第1组蒸汽旁排阀收到快开信号之后,第1组蒸汽旁排阀才全开,导致一回路过热,稳压器压力升至停堆定值以上,触发停堆信号。

3 K2机组蒸汽旁排阀响应延迟分析及优化

蒸汽旁排阀门接收到调制开启指令后,第1组阀门未立即动作,接收到快开信号后才动作。可能原因:①阀门定位器工作异常,不能实现调制开启功能;②阀门气路响应异常。

3.1 阀门定位器工作异常分析

机组停堆后,对第1组阀门进行静态功能验证,强制蒸汽旁排阀允许开电磁阀S2、S3得电。在DCS侧模拟阀门调制开启指令,阀门正常动作,调制开启回路能正常工作,延迟2s左右,排除阀门定位器工作异常可能。

3.2 阀门气路响应异常分析

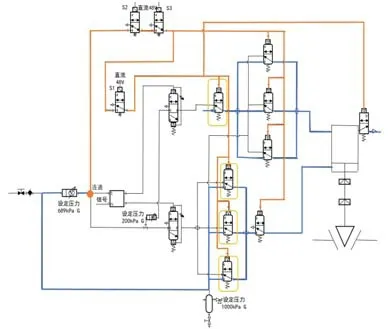

机组从高负荷甩负荷到带厂用电运行时,蒸汽旁排阀由反应堆冷却剂温度与由汽机负荷整定的冷却剂参考温度之差控制的负荷需求由指令信号控制。来自核岛控制系统的信号,控制每个旁路调节阀气路上的3个电磁阀。快开电磁阀S1在收到快开信号时,旁通蒸汽旁排阀调制开启控制回路,快速开启蒸汽旁排阀。另外两个电磁阀(S2、S3)为冗余的蒸汽旁排阀开启允许电磁阀,只有两个冗余电磁阀同时得电时,蒸汽旁排阀才能打开,蒸汽旁排阀气路简图如图2所示。

图2 蒸汽旁排阀气路简图Fig.2 Schematic diagram of turbine bypass valve

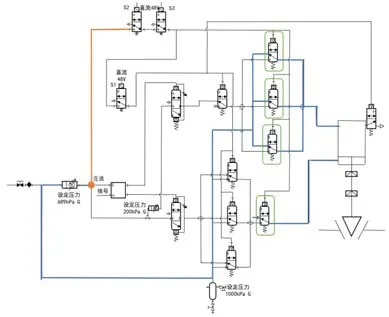

K2机组蒸汽旁排阀为双气缸设计,采用双作用式定位器控制。现场阀门气路结构如图3所示。因K2机组采用的两位三通气控阀(图3蓝框所示)通流能力不足,不能满足阀门动作时间要求,现场采用3个气控阀并联方案解决该问题。3个气控阀功能及型号一致,分析时可看作一个整体。

图3 蒸汽旁排阀气路图Fig.3 The air path diagram of turbine bypass valve

3.2.1 调制开启气路分析

仪用压空(800KPa)经过689KPa减压阀连接S2电磁阀、阀门定位器、下气缸继动器、上气缸继动器减压阀(200KPa)。

S1快开电磁阀未得电时,受快开电磁阀S1控制的4个气动两位三通阀(图4黄框所示)控制气路对空,气压为0KPa,气动阀不动作,两端气路连通。

图4 蒸汽旁排阀调制开启气路图Fig.4 The air path diagram of turbine bypass valve modulation opening

S2、S3允许电磁阀均带电时,经过S2、S3电磁阀的控制气流向如图4橙色线所示。对应4个两位三通气控阀动作,调制控制气路连通,如图4蓝色线所示。

定位器将接收到的DCS控制指令转化为气信号,分别控制上下气缸气路继动器,通过继动器控制旁路阀上下气缸压力,进而调制开启蒸汽旁排阀。

3.2.2 快速开启气路分析

S1、S2、S3电磁阀均带电时,如图5所示。图中8个气动两位三通阀均动作,定位器控制气路被旁通,下气缸直接与气源连接,进气压力800KPa,快速进气。上气缸通过气动两位三通阀(上气缸气路黄框所示三通阀)与大气相通,上气缸快速排气。

图5 K2机组蒸汽旁排阀快速开启气路图Fig.5 The air path diagram of turbine bypass valve fast opening

阀门上气缸本体装有1个两位三通气控阀,控制气回路接入S1快开电磁阀后端。当S1失电时,该两位三通气控阀不动作,上气缸不通过该两位三通气控阀排气;当S1得电时,该两位三通气控阀动作,上气缸对空排气,缩短快开时间。

3.2.3 快速关闭气路分析

当S2、S3允许电磁阀任一失电时,蒸汽旁排阀气路连通如图6所示。上下气缸气路中,4个两位三通气控阀(图6绿框所示)均恢复为初始位置,上气缸直接与气源相连,下气缸对空,阀门快速关闭。

图6 K2机组蒸汽旁排阀快速关闭气路图Fig.6 The air path diagram of turbine bypass valve fast opening

3.2.4 试验过程中蒸汽旁排阀控制气路切换分析

蒸汽旁排阀控制试验过程中,气路切换分析如下:甩负荷试验前,蒸汽旁排阀无允许开启信号,电磁阀S2、S3处于失电状态,气路连通状态为快关气路状态(如图6所示),上气缸与气源直接连通,压力800KPa。根据理想气体状态方程:

其中,p为理想气体的压强;V为理想气体的体积;n为气体物质的量(通常是摩尔);R为理想气体常数;T为理想气体的热力学温度。由公式可知,气体物质的量与体积、气体压强成正比,气体压力体积、压强越大,气体物质的量越大。甩负荷试验开始后,甩负荷速率大于15%FP/2min,第1组、第2组蒸汽旁排阀允许信号触发,电磁阀S2、S3得电,阀门气路由快关气路切换至调制开启气路。调制开启过程中,上气缸气体通过上气缸气路中的继动器排出,气缸中气体压力越大,气缸中所含气体越多,排气时间越长,阀门开启时间越长,响应时间越慢。

针对试验过程中蒸汽旁排阀气路切换过程分析,蒸汽旁排阀处于快关状态下,上气缸压力过高是造成阀门调制开启响应延迟的主要原因。

3.3 蒸汽旁排阀响应延迟解决方案

针对该气路缺陷,有两种解决方案:①更换通流能力更强的继动器或直接采用国内成熟的气路结构,但K项现场无法提供相关设备,国内调货严重影响调试工期;②直接改进现有气路结构,在快关气路增设减压阀(图7红框所示)。与直接安装在气源与气缸气路连接三通阀后端相比,该安装位置可在不影响快开气路的情况下,降低阀门快关状态时上气缸压力,理论上可有效缩短阀门调制开启时的响应延迟。

图7 K2机组蒸汽旁排阀快关气路优化方案Fig.7 Optimization scheme of quick closing air path of turbine bypass valve of K2 unit

3.4 蒸汽旁排阀响应延迟优化方案验证

为保证优化方案对降低蒸汽旁排阀响应延迟有效,首先对2TSC119VV加装减压阀进行验证。验证过程中,若先模拟开启允许信号,S2、S3电磁阀得电后,阀门气路状态由快速关闭气路切换至调制关闭气路,上气缸压力高于200KPa,上气缸继动器排气,上气缸气压逐渐下降至200KPa。RRC57试验过程中,调制开启命令与允许信号几乎同时出现,为充分模拟甩负荷试验工况,调制开启时先模拟开度指令,再模拟开启允许信号。

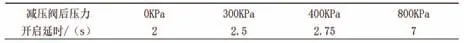

2TSC119VV减压阀阀后压力与阀门开启响应延迟时间关系见表1。开启延时为指令发出到阀门阀位发生变化时间。

表1 加装减压阀后压力与阀门响应延迟数据表Table 1 Data table of pressure and valve response delay after installation of reducing valve

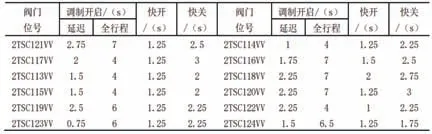

通过表1数据可知,经过减压阀减压后,阀门响应延迟时间明显缩短,且开启延迟时间随着减压阀阀后压力的减小而缩短。由于气路中各部件动作均需要时间,延迟时间不可能无限小。考虑带载时阀门关闭严密性,减压阀阀后压力设置为300KPa。12个蒸汽旁排阀均加装减压阀,设定压力为300KPa后,逐个测试,所有阀门响应时间数据见表2。延迟时间为指令发出到阀门阀位发生变化时间,全行程时间为阀门从开始动作到收到全开反馈时间,快开时间为快开指令发出到收到全开反馈时间,快关时间为快关指令发出到收到全关反馈时间。

表2 K2机组蒸汽旁排阀气路优化后验证数据表Table 2 Verification data table of turbine bypass valve of K2 unit after air path optimization

由表2可知,加装减压阀并设定压力为300KPa后,所有蒸汽旁排阀响应延迟大大缩短,与预期相符,且动作时间均满足设计要求(调制开启要求10s内全开;快开要求第1组2.5s内全开,第2组、第3组2s内全开;快关要求5s内全关)。

4 蒸汽旁排阀响应延迟优化后机组瞬态工况表现

蒸汽旁排阀响应延迟优化方案实施及验证后,机组重新达到50%FP功率平台,再次执行50%FP平台甩负荷至厂用电试验。第2次试验一回路平均温度较高,快开信号产生较第1次试验快,第1组蒸汽旁排阀迅速快开,稳压器压力最高仅到15.67Mpa。其他试验参数均稳定,试验顺利完成。

机组后续瞬态试验过程中,蒸汽旁排阀响应正常,及时排走系统热量,一二回路参数正常,证明该方案有效消除了蒸汽旁排阀气路设计缺陷,缩短了蒸汽旁排阀调制响应延迟时间,满足华龙一号蒸汽旁排阀设计要求,增强了K2机组应对瞬态的能力。

5 结论

海外华龙一号蒸汽旁排阀是该阀门首次应用于核电机组,受蒸汽旁排阀应用工况多及气路设备能力限制,气路结构设计比较复杂,且没有同类机组可供参考,对原因分析提出了极大的挑战。

对于华龙一号K2机组蒸汽旁排阀响应延迟不同工况下的气路连通情况进行分解,对机组从50%FP功率甩负荷至厂用电试验过程中的关键参数趋势细致分析,查找出快关状态下阀门上气缸压力大是阀门响应延迟时间长的根本原因,并针对性地提出了快关气路中加装减压阀的处理方案,解决了此技术难题,为K2机组顺利完成节点任务提供了有力保障。同时,此解决方案为K3机组排除了气路设计缺陷,也为后续使用该阀门的机组提供了分析该阀门气路缺陷的思路。