基于田口试验方法的双唇Y形拉杆封参数优化研究*

2022-01-19张付英初宏怡贺佘燕

张付英 初宏怡 贺佘燕

(1.天津科技大学机械工程学院 天津 300222;2.天津市轻工与食品工程机械装备集成设计与在线监控重点实验室 天津 300222)

Y形拉杆封属于唇形弹性密封件,由于具有结构简单、安装方便、摩擦阻力小、运动平稳等特点,被广泛应用于往复密封装置[1]。近年来,为了提高Y形密封圈的密封效果,许多学者在其截面形状的优化设计[2-3]、润滑条件的改善[4]、材料选择[5-6]等方面进行了改进,但这些研究大都是针对单唇Y形密封圈进行的。实际工作中,由于液压缸的加工和装配精度误差、重载工况、恶劣的工作环境及润滑不良等都会导致液压缸活塞杆出现微小的扭转或弯曲变形,此种情况下,双唇Y形密封圈的第二内唇可紧压在拉杆上作为密封的第二道防线,而较薄的第一唇可在密封槽内浮动,吸收拉杆的摆动或扭动,有效密封因拉杆摆动或扭动产生的泄漏。因此近些年许多学者基于有限元方法对双唇Y形密封圈进行了力学性能和结构分析,如YANG和SALANT[7-8]对比分析了双唇Y形密封和阶梯密封临界速度与密封压力间的关系;YANG[9]通过数值计算分析了不同粗糙度下密封性能的不同表现。但这些研究都集中于动态密封参数的分析,并未研究第二内唇的结构参数变化对接触压力的影响,以及动态密封参数的最优组合。

双唇Y形密封圈常用于高压往复运动中,密封压力高,密封唇间倾角越小密封效果越好,但过高的压力、摩擦力等都会导致密封失效,因此对密封参数进行优化十分必要。为了探究不同结构及运行参数对双唇Y形密封性能的影响以及最优动态密封参数组合,本文作者利用有限元分析软件ABAQUS对双唇Y形拉杆的静态密封进行了模拟,分析了第二内唇结构参数对密封性能的影响;基于混合润滑模型,分析双唇Y形密封圈在不同粗糙度、运行速度和操作压力下的动态密封性能;利用田口实验设计方法分析得到各影响因素对密封性能的影响程度,得到最优参数组合。该研究结果可为具有微小扭转或弯曲变形工况下的液压缸拉杆密封增效设计提供参考。

1 双唇Y形拉杆密封的有限元模型建立

有限元建模时,选择型号为TTX50×60×6.3 (GB/T 10708.1—2000)的双唇Y形拉杆密封,其截面尺寸如图1所示。其中α和β分别为第二内唇的左倾角和右倾角,L为第二内唇在轴向的位置尺寸。

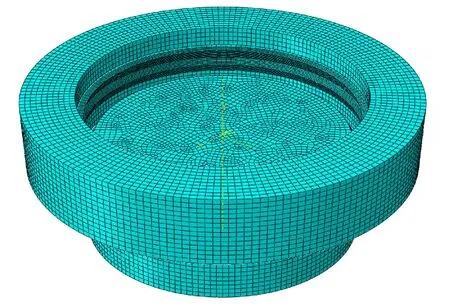

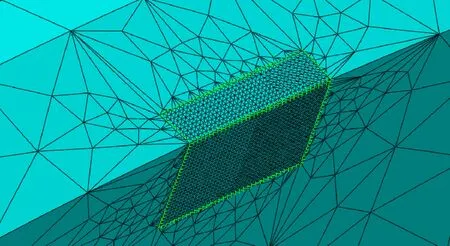

密封圈的材料为聚氨酯,其IRHD硬度为80A,在室温下,它的初始弹性模量E=43 MPa、泊松比ν=0.499。模型采用两参数Mooney-Rivlin来定义其材料特性。参数C10=0.2 MPa,C01=6 MPa[9]。活塞杆和端盖材料均为45钢,弹性模量E=210 GPa,泊松比ν=0.29[9]。由于工作过程中双唇Y形圈的变形远远大于活塞杆和端盖的变形,在ABAQUS仿真中,将活塞杆和端盖视为刚体,同时认为双唇Y形圈完全轴对称且没有缺陷。模型中定义了2个相互作用:双唇Y形圈内唇与活塞杆的接触、双唇Y形圈外唇与端盖的接触[10],接触面摩擦因数取0.3[7],接触类型均选用刚体-柔体接触,接触方式为面-面接触。划分网格时,活塞杆、密封圈、端盖都采用 C3D8R八结点线性六面体,单元各部件网格划分如图2所示。文中建立有限元模型目的是提取接触区静态接触压力以及径向影响系数矩阵,所以需要对唇部接触区网格进行细化,细化后的网格分布如图3所示。

图2 各部件网格划分Fig 2 Mesh generation of components

图3 唇口局部网格Fig 3 Lip local mesh

双唇Y形圈在液压往复运动系统中有3种密封状态:初始安装状态、静压工作状态和往复工作状态。文中分别对3种密封状态进行了分析。

2 双唇Y形拉杆密封的初始安装模拟

在模拟安装过程时,端盖固定,令活塞杆产生轴向位移,模拟往复工作状态[11],并使第一内唇和第二内唇与轴过盈配合模拟接触预紧力,得到预压缩状态的双唇Y形圈模型。

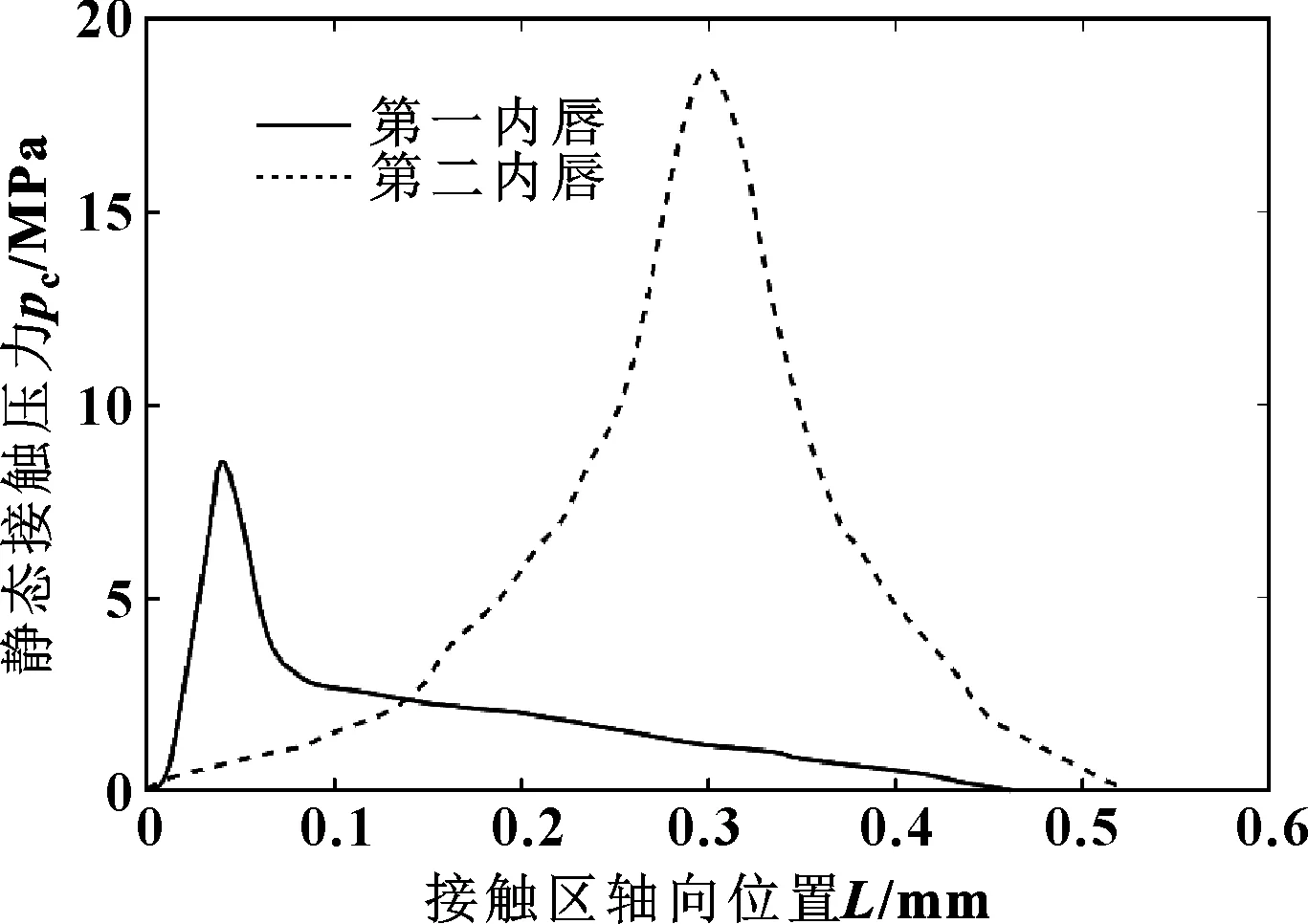

图4所示为初始安装后,双唇Y形拉杆密封接触区沿轴向的压力分布曲线。模拟安装时,第一内唇过盈量取0.6 mm,唇外倾角为65°,唇内倾角为17°;第二内唇过盈量取0.3 mm,其左、右倾角均为20°,距密封圈端部的距离L取1.65 mm[12]。由图4可见,两内唇接触压力的峰值分别为7.897和18.523 MPa,第二内唇的静态接触压力分布呈对称性。两唇的静态接触压力分布与文献[8]实验结果一致,证明该模型的建立是合理可靠的。初始安装后第二内唇处的最大接触压力明显高于第一内唇,可作为密封的第二道防线保证良好的密封性。

图4 初始安装时密封区接触压力分布Fig 4 Seal contact pressure distribution when no hydraulic pressure is applied

3 静态密封性能分析

文中应用ABAQUS对双唇Y形拉杆密封进行了静压工作状态的模拟。

3.1 第二内唇过盈量S对接触压力分布的影响

通过改变第二内唇的过盈量,分析两内唇的压力变化情况。图5所示为初始安装后,当静态油压为5 MPa时,第二内唇过盈量取不同值时2个内唇的最大接触压力曲线。可见,随着第二内唇过盈量增加,2个唇内最大接触压力呈增大趋势,第二内唇最大接触压力增加更加显著。

3.2 第二内唇左倾角α对双唇拉杆密封性能的影响

根据上文分析,选取过盈量S=0.3 mm。图6所示为当p=5 MPa、β=20°、S=0.3 mm时,α为5°~50°时所得到的双唇最大接触压力值。随着第一内唇左倾角的增大,两唇的最大接触压力为5°~25°时较为稳定。当α>25°时,两唇的最大接触压力波动显著增加。根据密封失效判别准则,当接触压力不小于油压时可实现密封[13]。由图6可以看出实验区间内的双唇Y形拉杆密封均可实现有效密封。

图6 最大接触压力值与第二内唇左倾角α的关系Fig 6 The relationship between the maximum contact stress and the left inclination of the second inner lip

3.3 第二内唇右倾角β对双唇拉杆密封性能的影响

根据上文研究,选取第二内唇左倾角为19°,过盈量S=0.3 mm。图7所示为p=5 MPa、α=19°、S=0.3 mm时,第二内唇右倾角β在5°~30°之间时双唇最大接触压力的分布曲线。随着β值变大,第一内唇与第二内唇最大接触压力值呈增大趋势,两唇间压力差值相对稳定,且第二内唇的最大接触压力始终大于第一内唇,同时大于密封油压,此时可以实现密封;β>30°后,第一内唇最大接触压力值减小,第二内唇最大接触压力显著波动。综上所述,第二内唇右倾角β的设计值可在5°~30°间选取。

图7 最大接触压力值与第二内唇右倾角β的关系Fig 7 The relationship between the maximum contact stress and the right inclination angle of the second inner lip

3.4 第二内唇轴向位置L对双唇拉杆密封性能的影响

根据上文分析结果,选取过盈量S=0.3 mm、α=19°、β=20°,研究第二内唇轴向位置对双唇拉杆密封性能的影响。由图8可见,随着第二内唇轴向位置L的增大,第一内唇第二内唇最大接触压力值变化并不明显。

图8 最大接触压力值与第二内唇轴向位置L的关系Fig 8 The relationship between the maximum contact stress and the axial position of the second inner lip

4 动密封密封性能分析

4.1 密封圈粗糙度的影响

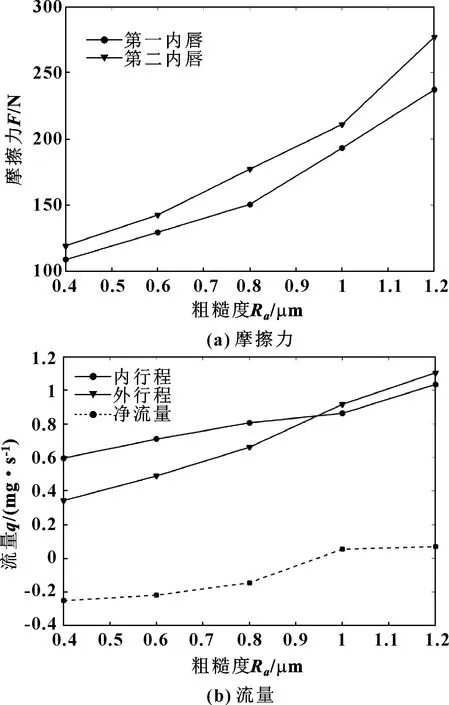

通过上文分析,选取第二内唇参数S=0.3 mm、α=19°、β=20°、L=1.65 mm进行动态密封分析。图9所示为当p=5 MPa,v=30 mm/s时密封粗糙度对密封性能的影响,由图9(a)可以看出,密封圈与活塞杆间的摩擦力随着密封件的粗糙度增加而变大,这是由于当密封处于允许的粗糙度范围内时,密封圈与活塞杆间可以保持稳定的油膜厚度及摩擦;随着粗糙度的持续增大,双唇Y形密封圈的润滑状态恶化,这会对密封圈产生较严重的磨损导致摩擦力增加。图9(b)表明,随着粗糙度的增加内外行程的流量均增大,由于摩擦和润滑条件恶化,净泄漏量减小,当粗糙度大于0.95 μm时会出现外泄漏。因此,密封圈的粗糙度对双唇Y形密封圈的密封性能起着重要作用,应合理选择密封粗糙度。

图9 密封件粗糙度对密封性能的影响Fig 9 Influence of seal roughness on sealing performance (a) friction;(b) flow

4.2 密封压力的影响

图10所示为v=30 mm/s,σ=0.8 μm时密封压力对密封性能的影响。如图10(a)所示,当活塞杆的运行速度与密封件粗糙度一定时,密封圈2个唇与活塞杆间的摩擦力均随着密封压力的增加而增大。这是由于当密封处于允许压力范围内时,密封圈与活塞杆间可保持稳定的油膜厚度及摩擦力,确保密封圈有较长的使用寿命;若密封压力持续增大,密封圈则会发生挤出现象,被挤出到密封间隙中的边缘部分被撕裂甚至剪断,随着活塞杆的往复运动在密封间隙中流动,从而导致摩擦力的增加。图10(b)表示,随着密封压力的增加,密封圈的净泄漏量呈减小趋势。由此可以看出密封介质的压力对双唇Y形密封圈的密封性能起着重要作用,应合理选择密封压力。

图10 密封压力对密封性能的影响Fig 10 Effect of sealing pressure on sealing performance(a) friction;(b) flow

4.3 往复速度的影响

图11给出了当p=5 MPa,σ=0.8 μm时,不同活塞杆往复运动速度下密封圈摩擦力和泄漏量的变化规律。文中将内外程往复速度设置为相同值。从图11(a)中可以看出,随着往复速度的增加,密封圈与活塞杆间的摩擦力变化不大。这是由于润滑油膜的建立与活塞杆运行速度有关,但速度较低时密封处于干摩擦状态,随着速度的增加转变为混和润滑,当速度达到一定值后油膜完全建立,密封处与完全润滑状态。从图11(b)中可以看出,随着往复运动速度的增加,净泄漏量逐渐增大。这是由于当运动速度增加后,润滑油膜厚度随之增大,往复循环的加快促使泄漏量进一步增加。

图11 往复速度对密封性能的影响Fig 11 Influence of piston rod moving speed on sealing performance (a) friction;(b) flow

5 弹性双唇Y形密封圈的最佳运动参数匹配关系

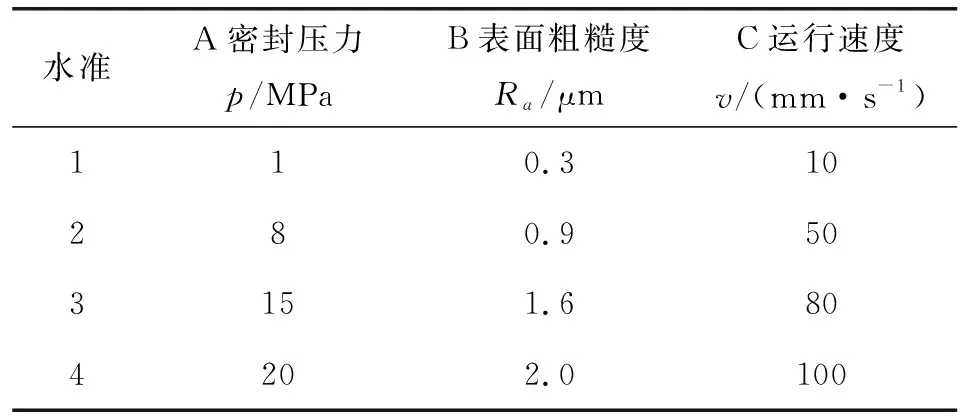

田口方法是一种通过正交试验,采用少量试验数和较小的计算量得到最优参数组合的计算方法[14]。通过上节的分析发现,密封件的粗糙度、活塞杆的往复速度和密封介质压力对密封性能具有重要的影响。为了探究弹性双唇Y形密封圈不发生泄漏的最佳运动参数匹配关系,文中设计4因子3水平正交试验,试验因素水平如表1所示,相应数值模型试验仿真结果如表2所示。

表1 因素水准设计Table 1 Factors and level design

表2 正交试验及结果Table 2 The orthogonal experiment and the results

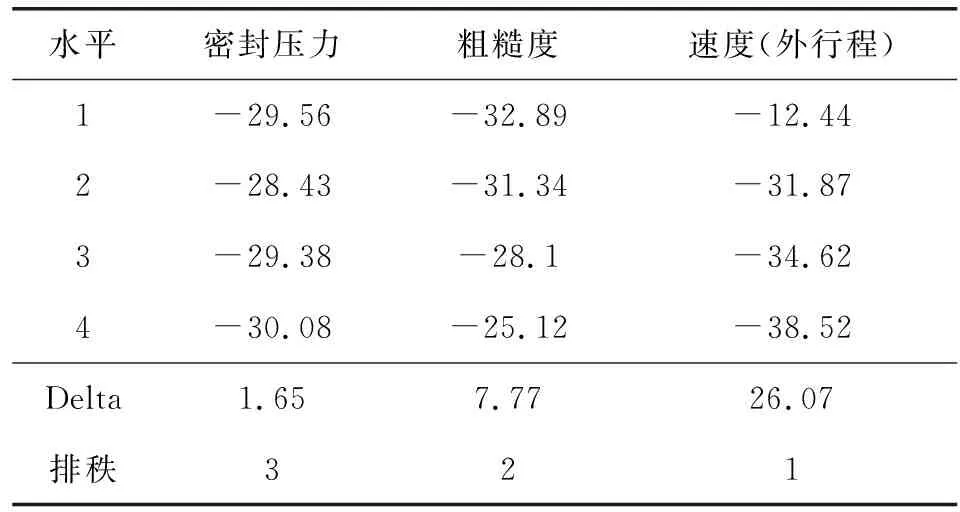

田口算法中,将静态特性分为望大特性、望目特性、望小特性3种,望小特性是希望测试结果越小越好。根据密封性能与泄漏量、摩擦力间的关系,文中利用Minitab软件,采用望小特性进行相关计算[15]。在运算过程中,信噪比SN越大,表明该参数水平下的产品功能越稳定,密封性能越好。为了进一步求得密封性能最佳的参数组合,计算各参数组合所得信噪比如表3所示。可以看出,往复密封具有最佳密封性能的参数组合为p=8 MPa,σ=0.9 μm,v=10 mm/s,此时的信噪比为最大值-9.137 2。

表3 信噪比Table 3 Signal to noise ratio

Delta为SN比的极差值。极差值反映控制因子的重要程度,极差值越大表明该因子对指标的影响越大越重要,秩的排序则越靠前。信噪比响应表如表4所示。在此例中,秩的排序表明,对于密封性能的影响程度往复速度的影响最为显著,粗糙度次之,密封压影响最小。由表2的正交试验结果也可看出,当往复速度为10 m/s时,密封压力和表面粗糙度无论取多大值,所对应的泄漏量和摩擦力的数值都相对较小,再次证明活塞杆往复速度是影响密封性能的最主要因素。因此,在实际应用中应在较低的运行速度下综合质量成本等因素对密封压力及表面粗糙度进行选择。

表4 信噪比响应(望小)Table 4 Signal-to-noise ratio response (looking for the small)

6 结论

(1)研究的双唇Y形密封圈中,随着第二内唇过盈量增大,2个唇最大接触压力均随之增大。最大接触压力在5°<α<25°时较为稳定,当α>25°后,两唇的最大接触压力波动显著;当5°<β<30°时第一内唇与第二内唇最大接触压力随β增加呈增大趋势,当β>30°后,第一内唇最大接触压力值减小,第二内唇最大接触压力显著波动。

(2)密封圈与活塞杆间的摩擦力随着密封件粗糙度和密封压力的增加而变大,往复速度对摩擦力的影响不大;随着粗糙度的增加内外行程的流量均增大,净泄漏量逐渐减小;密封压力对外行程的流量影响并不明显,随着密封压力的增加,内行程流量和净泄漏量呈减小趋势;随着往复运动速度的增加,内外行程流量和净泄漏量均逐渐增大。

(3)通过田口方法的分析得到,往复密封具有最佳动态密封性能的参数组合为p=8 MPa,σ=0.9 μm、v=10 mm/s。