基于实测谱的矿卡逆变模块振动可靠性研究

2022-01-18王婷艾伍轶俞鹏程曹强

王婷,艾伍轶,俞鹏程,曹强

(株洲变流技术国家工程研究中心有限公司,株洲 412001)

引言

矿用运输行业的振动测试无相关标准,以至于在开展矿用自卸车产品开发时无相应的试验载荷谱标准来参照,严重制约了产品的结构设计工作。以往的分析多采用铁路标准[1],矿用变流器虽然在该标准下通过振动试验考核,但是产品在运行过程中由于矿区实际路况复杂而引发许多振动导致的质量问题。因此,目前急需针对矿卡变流器应用的实际工况环境,测量归纳其实际路谱,从而对后续矿用产品的结构设计提供较为真实、准确的输入条件。

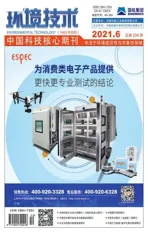

如图1所示,逆变模块为将直流端母排输入的直流电逆变为三相交流电,并从模块交流端A、B、C输出,为电机供电。逆变模块重约为50 kg,该模块采用快速插头电连接,安装在模块侧的快插母头与安装在复合母排上的快插公头通过快插母头上的片簧产生的弹性夹紧力进行接触连接[2],此种连接方式较常规的接触电连接尚未开展过系统性的振动疲劳考核,且该模块未应用于矿用车复杂、恶劣的工作环境中,缺少相关的应用经验,因此基于矿用车的实测路谱,开展对矿卡变流器逆变模块的振动可靠性研究十分必要。

图1 变流器模块结构三维模型

1 实测谱数据处理及归纳

对变流器所应用的矿用车平台,采集了逆变模块位置振动加速度数据,并归纳为加速度谱密度曲线,对实测谱计算得到了其加速后的振动载荷谱。

1.1 振动载荷谱测试条件及工况分析

1.1.1 测试条件

以国内某矿山运行的某型号矿用车为例,采用数据采集仪对模块处进行振动数据实时采集,根据采样定理其采样频率取5120 Hz[3]。

1.1.2 工况分析

矿用车经历了满载运输、卸载、装载、空载返程等工况,通过跟车测试实际体感及分析振动时域数据可知:装载、卸载阶段各测点振动量级较小,满载运输与空载返程阶段振动量级相对较大。

1.2 振动数据处理与归纳

实测的振动加速度数据是随机振动的时域数据,需要进行数据处理才能得到规律性的曲线,以使实测数据具有复现性。本文采用统计容差法进行数据归纳[4],其基本流程如图2所示。

图2 随机振动环境测量数据归纳流程图

1.3 模拟长寿命加速试验设计

在获得变流器模块各个工况下的实测载荷谱后,为了快速、准确地评估出产品潜在的故障与失效风险,需要进行等效加速试验来考核产品的整个寿命周期。本文采用增强幅值的加速试验方法对其进行加速。

结合逆幂率加速模型[5]以及Steinberg理论,可得极限加速因子及最短加速试验时间为:

式中:

σs—材料屈服强度;

σ1s—加速前的产品结构危险位置的1σ应力值;

Np—疲劳循环次数;

Tsr—加速试验计算的服役寿命;

v+—为平均振动频率;

m—材料疲劳特性参数。

因此加速后的PSD谱及加速试验时间可以表示为:

式中:

TS、Tt—加速前后试验时间;

GS(f)、Gt(f)—加速前后功率谱密度;

α—加速因子;

m—材料疲劳参数。

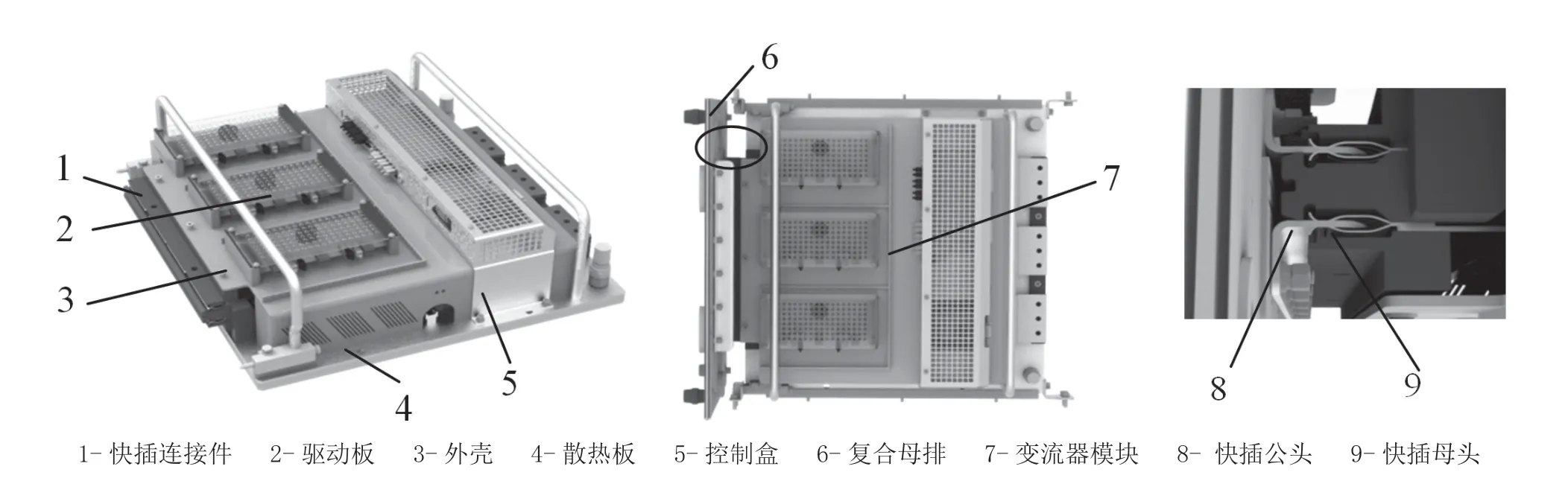

结合矿用变流器应用的几大不同矿区的实测谱数据,依据式(3)、(4)计算变流器模块在满载、空载工况下的加速试验的PSD载荷谱及试验参数如图3、表1所示。

表1 矿卡逆变变流器模块长寿命振动试验参数

图3 归纳处理后的加速度密度谱

2 基于实测谱的矿卡变流器逆变模块结构仿真分析

2.1 仿真分析方法与流程

逆变模块在储存、运输和工作时,会受到各种振动载荷和冲击力的作用,造成接触件间的间隙量变大,当间隙增大到一定程度,接触压力会瞬时消失,从而导致电接触的“瞬断”[6]。另外,在振动、冲击载荷作用下,电连接器内部会产生应力,当应力超过材料的屈服强度时,会使材料产生破坏和断裂,在应力长期的作用下,材料也会发生疲劳损伤,最后引发疲劳失效,本节将基于1.3节所求得的加速度载荷谱,对逆变模块进行模态分析及随机振动疲劳分析,评估其结构疲劳寿命是否满足要求。

本文采用Block Lanczos法对模块进行模态分析,同时对模块进行随机疲劳分析,根据Miner法则[7]的线性累积损伤理论,假设应力幅循环n次时,损耗了材料疲劳寿命的n/N部分,其他应力水平的循环也以同样的方式对材料造成了部分损伤,那么产生的总的累积损伤为:

当ni=Ni时,即D=1时,发生破坏。采用Steinberg模型高斯三区间法[8],随机振动疲劳损伤可表示为:

式中:

n1σ、n2σ和n3σ—1σ、2σ和3σ应力水平的实际循环数目;

N1σ、N2σ和N3σ—根据材料疲劳曲线查到的1σ、2σ和3σ应力水平对应的许可循环次数;

v+—Von Mises应力的统计平均振动频率;

v1σ、U1σ—节点对应的1σ速度解和位移解[9]。

2.2 模块结构组成及材料参数

如图1所示,变流器模块主要由快插连接件、控制盒盖、控制盒底板、外壳、散热板等结构件组成,其材料也各不相同,计算其主要材料的S-N曲线如图4所示。

图4 材料的S-N曲线

2.3 模块有限元模型

图5所示为逆变模块的有限元模型,其中X方向为纵向(矿车行进方向),Y方向为横向,Z方向为垂向。

图5 变流器模块及复合母排有限元模型

2.4 仿真结果分析

2.4.1 模态分析

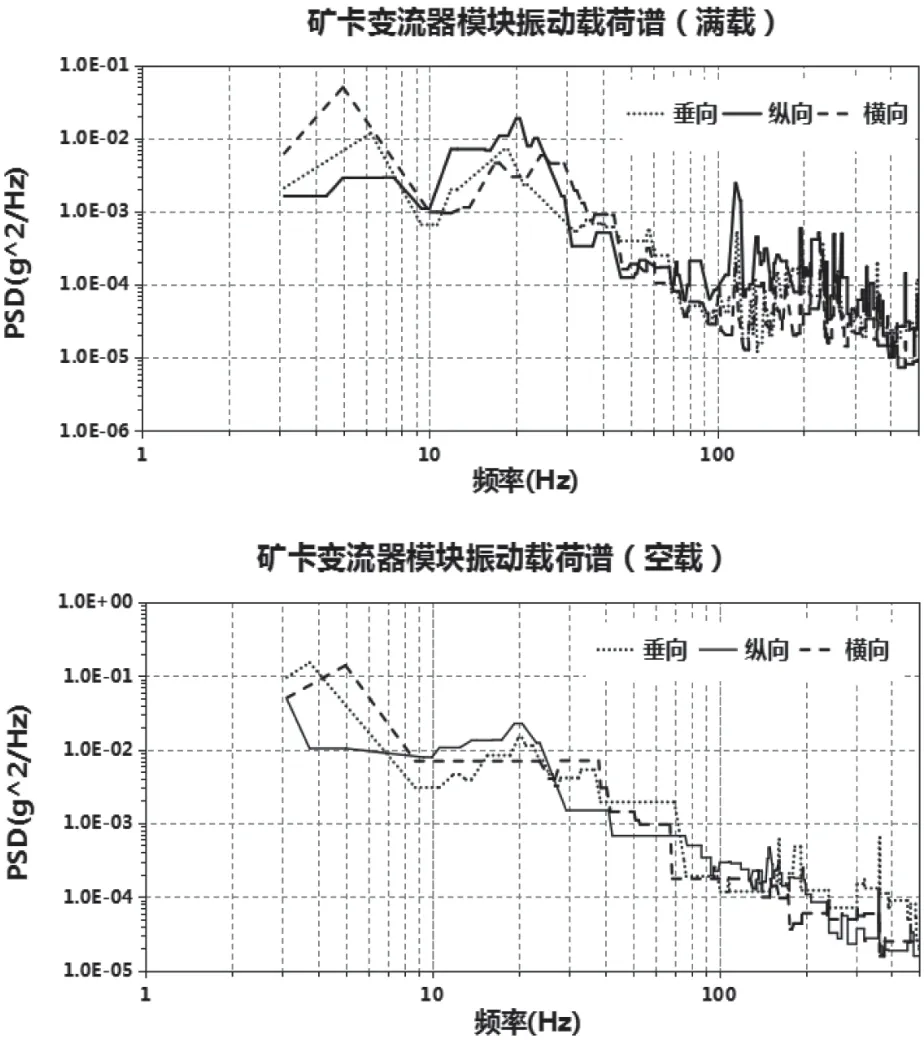

模块及复合母排前六阶模态振型云图如图6所示。

模块组件前六阶的固有频率和振动形式如表2所示。

表2 模块组件前六阶固有频率

由模态仿真结果不难发现局部模态占优,变流器模块及其组件前6阶固有频率主要集中在驱动板以及模块外壳在横向(Y向)的前后摆动,这是由于驱动板横向方向较长,支撑仅由四端M4×10十字盘头螺钉紧固,与其他结构相比其法向刚度较小,因此,在受到法向(横向)振动时容易发生共振;另外,第4阶、第6阶主要是模块内部的绝缘板在横向(Y向)的前后摆动,这是由于绝缘板结构面积大、支撑少所决定的,与骨架结构相比其刚度较小,在受到振动时容易发生共振。模块及其组件其余结构件固有频率较大,均超过100 Hz。由图6可知,当外界激振力的振动频率与一阶固有频率接近时,产生的共振现象最严重,由此,应避免电连接器受到这种振动频率的干扰,而前期对矿车实际振动谱的分析可知,矿车变流器上的主要激励为路面不平顺引起的30 Hz以下的低频激励,因此,逆变模块及其组件其他结构均避开了低频激励对其造成的共振影响。

图6 变流器模块及复合母排模态振型图

2.4.2 随机振动疲劳分析

以图3所示归纳的功率谱密度谱(PSD)作为激励,对模块及其组件的结构进行随机振动仿真分析得到不同方向随机载荷作用下的应力分布云图,如图7所示。

图7(a)是垂向空载随机振动应力分布云图,最大1σ Von Mises应力值为13 MPa,出现在底部挡块组焊处;图7(b)是纵向空载随机振动应力分布云图,最大1σ Von Mises应力值为10.68 MPa,出现在复合母排快插公头处;图7(c)是横向空载随机振动应力分布云图,最大1σ Von Mises应力值为19.57 MPa,出现在模块内部铜排附近。基于2.1节中的疲劳损伤评估方法,以空载工况(最严苛工况)所确定的加速试验时间15 h考核,结合式(7)以及S-N曲线所确定的N1σ、N2σ、N3σ,并将以上计算所得数据带入式(6),可以分别得到不同方向激励下的疲劳累计损伤值如表3所示。

图7 模块不同方向振动时的1σ应力云图

由表3可知,不同方向激励下模块及其组件的疲劳累积损伤值均小于1,总体疲劳累积损伤亦小于1,仿真结果说明该模块结构满足空载工况(最严苛工况)下疲劳强度设计要求。

表3 不同方向激励下疲劳强度

3 基于实测谱的矿卡变流器逆变模块振动试验分析

为了考核矿卡逆变模块在实测振动谱下的疲劳强度是否满足要求,并与前述仿真分析进行对比,基于图3以及表1开展对矿卡逆变模块及其组件的随机振动疲劳加速试验。

3.1 试验方案

如图8所示将模块、复合母排安装在试验夹具上,布置8个加速度传感器分别用于监测散热板/IGBT、外壳、控制盒、脉冲板、快插部位的振动特性,其中设置2个振动监测控制点。

图8 矿卡逆变变流器模块振动试验

3.2 试验结果分析

3.2.1 振动试验结果分析

“问题”是调动学生积极性、引发学生数学思考的有效载体。它可以优化教学方式,实现学生学和教师教的有效统一。如果能将“静态”的数学知识转化为“动态”的结构性问题,教学活动就可以成为围绕问题解决而展开的主动建构活动,即成为学生循序渐进、逻辑构建的认知途径。

通过对振动试验采集的各方向的PSD谱的分析并计算其加速度均方根值,将其与输入激励进行对比,可得图9所示的各部件振动激励放大因子对比图。

图9 监测点响应放大因子对比

分析可知:

1)三个方向振动试验完成后,模块及其组件外观检查均无异常,其中垂向、横向激励下,响应最大位置为控制盒插头处,其加速度均方根值分别为1.991 g,1.069 g,相对于输入分别放大了2.26倍、1.42倍,横向激励下响应最大位置为驱动板处,其加速度均方根值为4.63 g,相比输入放大了5.78倍,试验结束后对驱动板处的结构件进行了检查,无异常,电气控制检查也未报故障,但是类似结构的驱动板在矿卡产品上出现过由于振动所引发的断线、接触不良等故障,因此为了规避潜在的共振风险,建议对驱动板处增加支撑紧固点以抑制振动对其造成的影响。

3.2.2 仿真分析与试验结果的对比

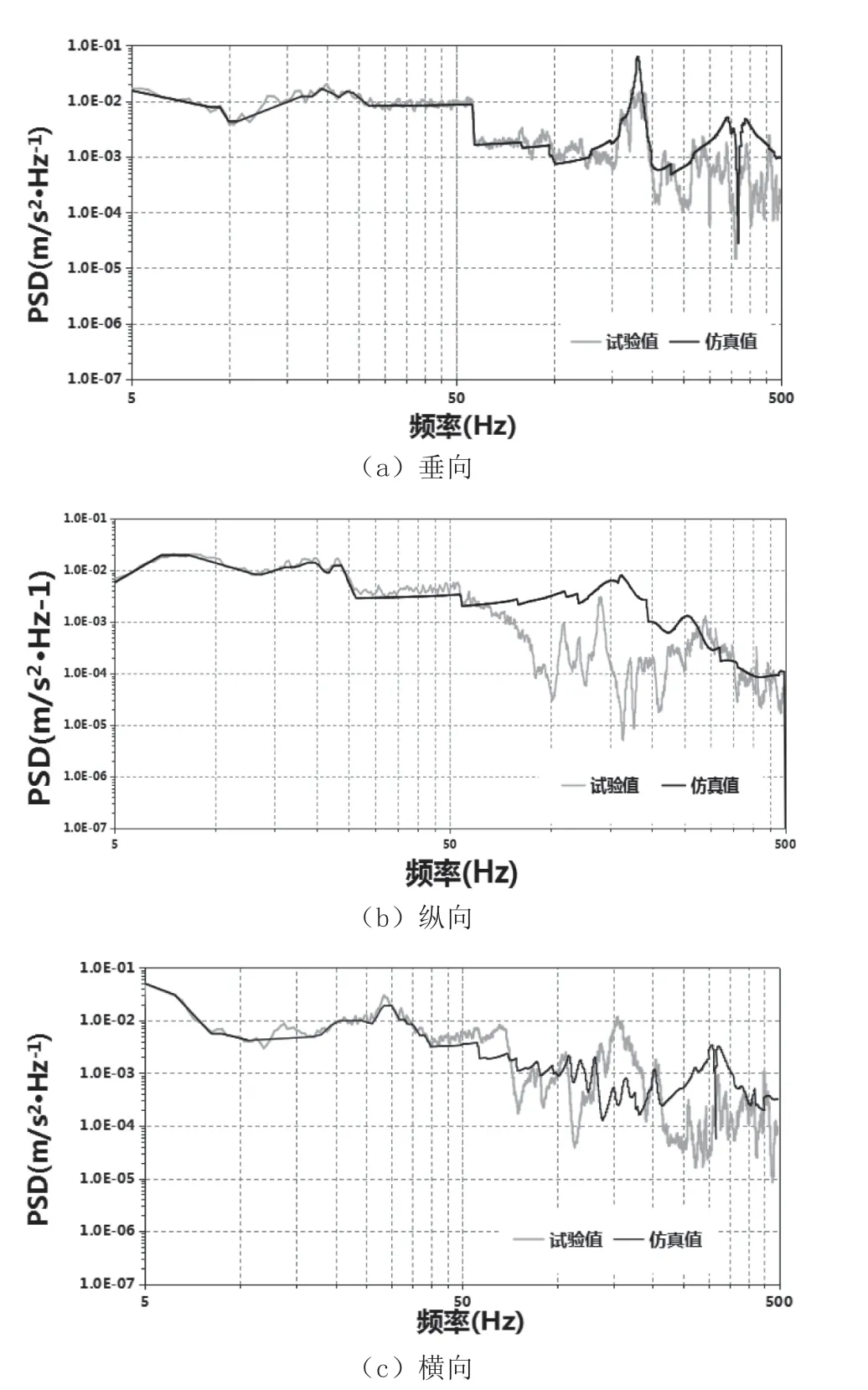

提取空载工况下模块快插母头处不同方向激励下的仿真数据,与试验进行对比如图10所示。

图10 不同方向PSD响应谱对比

通过对比可知:①仿真分析与试验之间的加速度频率响应谱整体趋势较为一致,尤其是在5~60 Hz低频段的近似程度最高;②对比三向仿真与试验的加速度均方根值可知,垂向、横向、纵向偏差分别为14 %、18 %、4.5 %;③对比三向仿真与试验的PSD最大响应峰值对应的频率可知,垂向、横向、纵向偏差分别为1.5 %、15.5 %、4.3 %。综上所述,证明了仿真分析的有效性和可靠性。

3.2.3 快插接头接触电阻试验结果分析

接触电阻值可以作为判断电连接器是否可靠工作的重要依据[10]。如图11所示,试验中,通过微电阻器测量快插顶端、底端的接触区域在不同方向振动前后的电阻值,其中每个方向振动试验完成后上、下接触端各测量5次,每次测量30 s,取其平均值,并与试验前电阻值对比,其变化量如图12所示。

图11 接触电阻测量

由图12可知,垂向振动后,快插上端、下端接触电阻较试验前分别增加了5 μΩ、7.6 μΩ;纵向(行车方向)振动后,快插上端、下端接触电阻较试验前分别增加了13.9 μΩ、10.5 μΩ;横向振动后,快插上端、下端接触电阻较试验前分别降低了1.5 μΩ、1 μΩ。

图12 接触电阻变化量

分析认为:①不同方向激励下的快插接触电阻值的变化均未超过试验前电阻值的2倍,符合快插接头机械疲劳试验要求;②纵向、垂向振动试验过程中,激振力均垂直于快插接触法向,导致快插公头与母头接触对之间产生沿振动方向的位移,以至于快插接触力出现应力松弛现象,因此接触电阻有所增加,其中纵向方向的位移量较大,故接触电阻变化最大;③横向振动中,激振力平行于接触力并作用在快插接触区域,对快插形成一个“压紧”的作用,因此其接触电阻有所下降。

4 结语

本文针对矿卡变流器所应用的矿山环境,测试并归纳了其实际振动载荷谱,基于实测谱并结合随机振动疲劳仿真分析和振动考核试验,对逆变模块进行了可靠性分析和探讨,并从结构角度提出了优化方案。

主要结论如下:

1)建立了预测矿卡逆变模块随机振动响应及其疲劳损伤的仿真分析模型;通过分析可知模块前六阶固有频率集中在驱动板以及外壳在横向的局部谐振;结构整体共振频率均超过70 Hz,可有效避免低频共振现象的发生;不同方向激励下的总体疲劳损伤值均小于1,满足疲劳强度设计要求。

2)逆变模块及其组件的疲劳加速试验结果表明:逆变模块在垂向和纵向激励方向下的结构刚度较好,而横向激励下驱动板处的放大因子为5.78,建议对驱动板进行加固支撑以降低其故障风险;同时,仿真结果与试验结果整体趋势一致,验证了仿真分析的有效性和可靠性。

3)通过对快插连接的可靠性研究可知,其接触电阻值的变化未超过标准值,接触连接可靠性满足机械疲劳要求,因此,认为快插结构的电连接接触可以适用于矿用车复杂的振动工况。