基于RET的门封系统可靠性研究与应用

2022-01-18张威周月飞舒宏张咏张宇

张威,周月飞,舒宏,张咏,张宇

(空调设备及系统运行节能国家重点实验室,珠海 519070)

引言

可靠性强化试验(Reliability Enhancement Testing,简称:RET)是通过系统地施加逐步增大的环境应力和工作应力[1],对产品施加超过设计规范的极限应力,在确保不改变产品失效机理的前提下快速激发和暴露产品设计的潜在缺陷,以便于设计改进,从而提高产品可靠性,使产品设计得更为“健壮”[2]。目前已经在国内开始逐步应用于产品研发中并取得明显效果,随着消费者对可靠性需求的提升,具有试验周期短、费用低、暴露的问题多等优点[3,4]的可靠性强化试验将会在民用家电领域得到充分研究和应用。

门封系统关乎冰箱制冷和保温性能,其长期使用可靠性直接影响客户的使用满意度。通过对开门冰箱售后故障数据调研分析和故障样机返厂拆解,发现对开门冰箱故障率较高的是门封系统故障导致的漏冷和结冰问题,主要原因是客户反馈门封条出现下塌现象。因此有必要对新开发的对开门冰箱进行可靠性强化,解决设计薄弱环节,提高使用可靠性。

陈利钦[5]等对可靠性强化机理及模型进行分析,并对试验应力进行研究;任德洁[6]等对可靠性强化应力—强度模型进行分析并提出试验步骤和效果;姚军[7]等利用可靠性强化试验数据计算出可靠度公式,将定量分析引入到强化试验中;潘新祥[8]、朱朝轩[9]等结合理论分析,将可靠性强化应用到军用电子产品中。

虽然前人已经做了一些相关的研究工作,但对冰箱门封系统应用可靠性强化技术的研究内容较少,本文通过分析研究门封系统的极限应力,建立综合试验剖面,并经过FTA故障分析和可靠性试验验证,分析导致门封系统故障的主要因素,提出设计改进方案,从而解决门封系统故障问题。

1 可靠性摸底试验

1.1 可靠性摸底试验方案

以某对开门冰箱为研究载体,其结构为左冷冻右冷藏,由于电应力不影响冰箱门封系统的使用可靠性,湿度对门封系统使用可靠性影响不显著,因此基于用户的实际生活环境和使用条件分别设定模拟使用开关门、高低温度两组应力条件:

1)开关门次数设定:保持其他试验因素不变,为尽快激发故障,开关门次数初始设置为120次/24 h;若无异常,按步长60次/24 h增加;

2)环境温度:根据用户冰箱使用所处的环境温度,分别设定为38 ℃、32 ℃、25 ℃、10 ℃。

1.2 试验剖面建立

基于摸底试验方案,建立如图1的应力试验剖面图,并选择12台对开门冰箱进行验证。

图1 温度交变和开关门交变应力试验剖面图

1.3 可靠性摸底试验结果

门封系统可靠性摸底试验后样机门封系统故障现象的样机有5台,其具体结果如表1,高环温(32~38 ℃)和开关门(120~240次/24 h)对激发门封系统故障作用关键且显著,其余试验条件对故障的激发作用不明显。

表1 可靠性摸底试验后门封系统故障现象

2 可靠性强化试验

2.1 工作极限和破坏极限

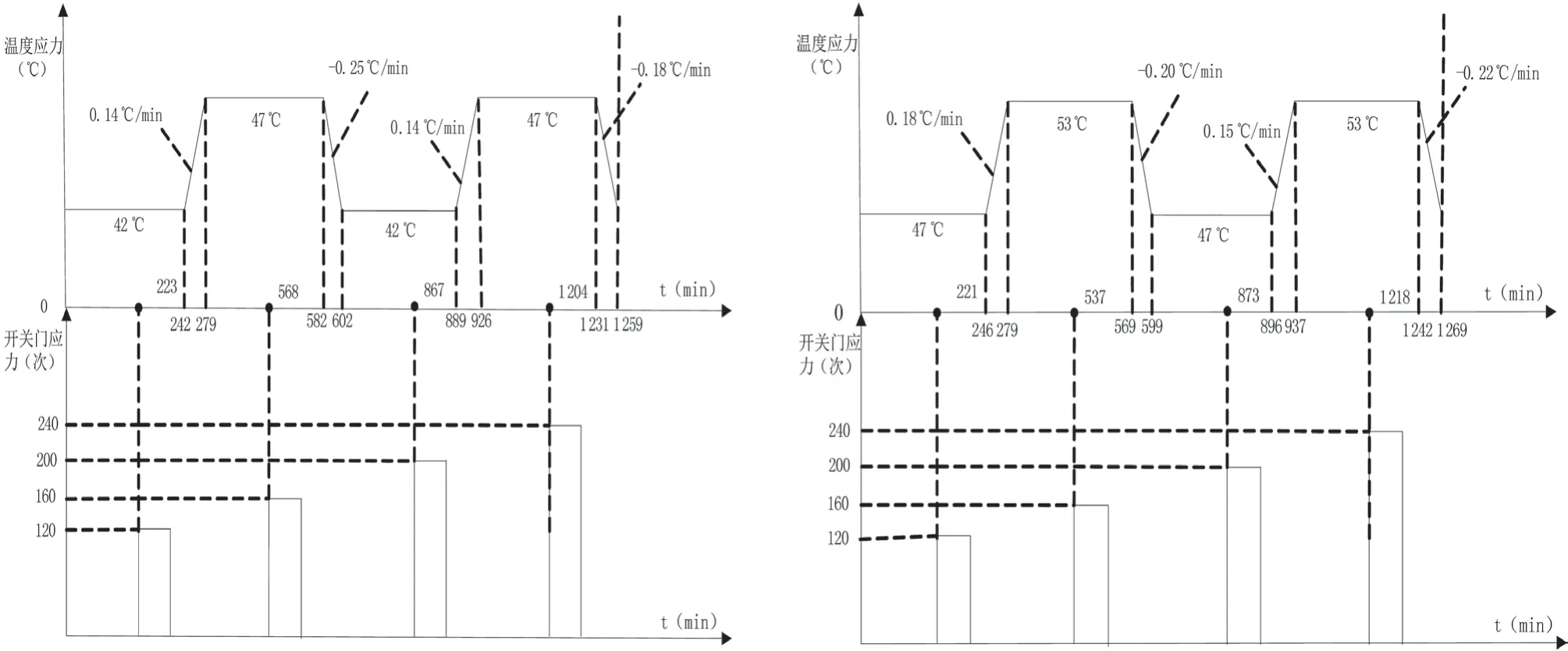

2.1.1 高温步进应力试验剖面图和应力破坏极限

基于可靠性摸底试验发现高环温是门封系统故障的主要应力条件建立如图2试验剖面图,设定起始温度为32 ℃,基准开关门次数为120次/24 h,稳定后保温300 min,观察并记录门封系统状态,正常则将温度再升5 ℃,稳定后保温300 min,记录门封系统状态,直至门封系统发生故障,此为高温应力的工作极限。再将温度逐渐上升直到冰箱无法使用, 则此温度为高温破坏极限,经过验证确定开关门次数为120次/24条件下,温度应力的破坏极限为53 ℃。

图2 高温步进应力试验剖面图

2.1.2 开关门步进应力试验剖面图和应力破坏极限

基于可靠性摸底试验发现开关门是门封系统故障的主要应力条件建立如图3试验剖面图,开关门初始次数设置为120次/24 h,基准环温为32 ℃,初始开门维持5 min,完成后检查门封系统状态。正常则将开门次数增加40次,保持5 min,记录门封系统状态,直至发生门封系统状态异常,将门封状态手动恢复施加开关门步进应力, 观察门封状态是否正常, 若门封系统状态无异常, 将先前数值记为开关门工作极限; 再增加开关门次数直至冰箱无法使用,则此次数为开关门应力的破坏极限,经过验证确定32 ℃环温条件下,开关门应力的破坏极限为240次/24 h。

图3 开关门应力试验剖面图

2.2 可靠性强化综合应力试验剖面图

在可靠性摸底试验过程和结果中发现高温应力和开关门应力存在一定的相互耦合作用,即两种应力在共同作用条件下会得到加强,因此基于高温和开关门工作极限和破坏极限,建立如图4和图5所示的综合应力试验剖面图,设定高温下限32 ℃,高温上限53 ℃,开关门次数分别为120次、160次、200次、240次,设定A、B、C、D共4组试验对象,分为4个循环(1个开门应力与1个温度应力构成1个循环,在每个循环的开始前施加开关门应力)。

图4 A组和B组温度与开关门综合应力试验剖面图

图5 C组和D组温度与开关门综合应力试验剖面图

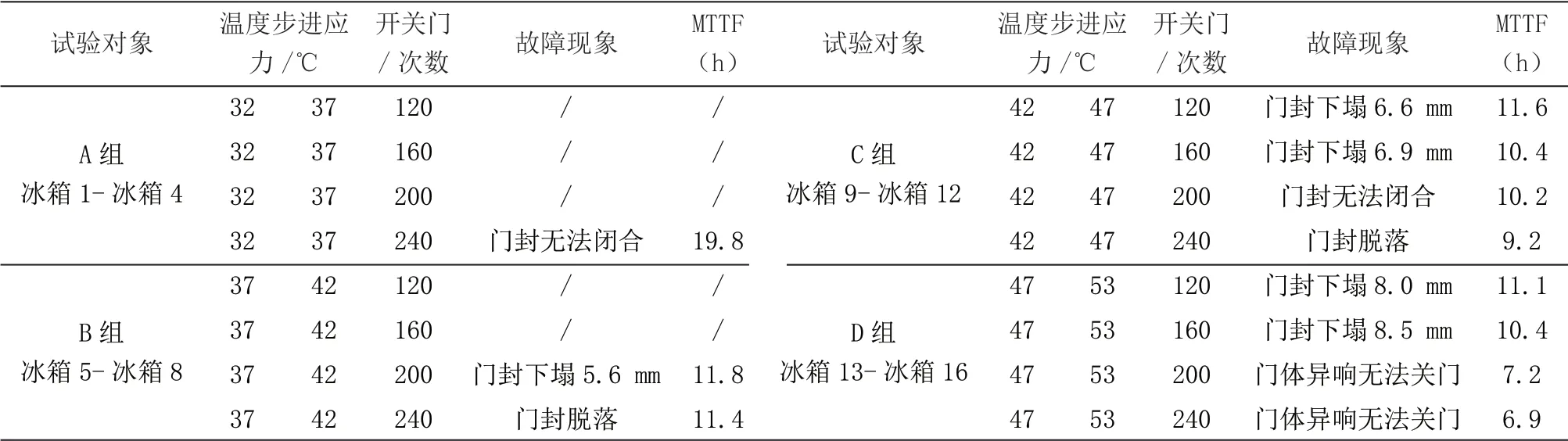

2.3 可靠性强化试验结果

结合可靠性强化试验综合应力试验剖面图,对A、B、C、D四组试验对象进行验证,具体试验结果如表2所示,其平均失效前时间:

表2 可靠性强化试验结果

其中C组可靠性强化试验:

考虑到C组应力搭配故障暴露更快且未出现改变产品机理性故障,因此综合考虑选取(42~47)℃温度应力、240次/24 h开关门应力作为筛选故障的试验条件。

3 FTA故障分析

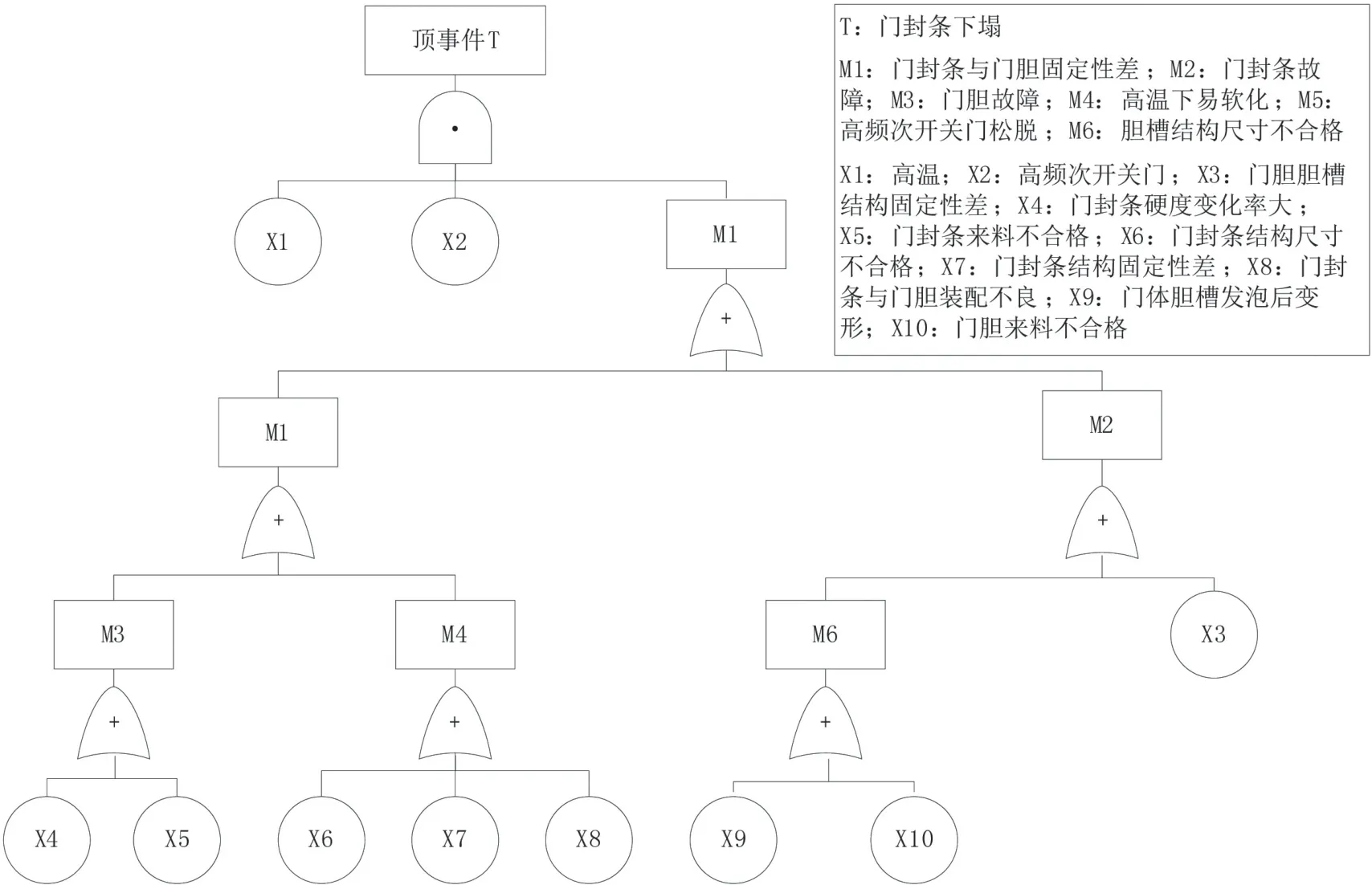

根据对开门冰箱结构,与门封条下塌现象相关联部件为门封条本身和固定门封条的门胆结构,对此进行FTA分析,故障树建立如图6所示,

图6 门封条下塌FTA故障树分析

顶事件T=X1X2M1=X1X2(M2+M3)=X1X2(X3+M4+ M5+M6)=X1X2(X3+X4+X5+X6+X7+X8+X9+ X10)=X1 X2X3+X1X2X4+X1X2X5+X1X2X6+X1X2X7+X1X2X8+X1 X2X9+X1X2X10

最小割集为{X1,X2,X3},{X1,X2,X4},{X1,X2,X5},{X1,X2,X6},{X1,X2,X7},{X1,X2,X8},{X1,X2,X9},{X1,X2,X10}

底事件中X1,X2在最小割集中出现频次均为8次,均为最重要底事件。但X1,X2均为使用环境条件,在实际情况中均为不可控条件。 底事件X3-X10中,根据实际生产情况及来料状态排查X5,X6,X7,X8,X9,X10五个底事件均为极小概率事件,且综合评估改进效果不明显,因此确认需改进的底事件为X3(胆槽结构固定性差)和X4(门封条硬度变化率大)。

4 设计改进

经FTA故障分析可知影响门封条下塌的主要因素为门封条硬度变化率大和门胆胆槽固定性差,其中硬度变化率影响门封条的软化程度,胆槽结构尺寸影响门封条的固定强度。

1)门封条硬度变化率大

目前对开门冰箱使用的门封条为PVC材质(硬度变化率在20左右),耐高低温能力较差,因此我们考虑选择具有高弹性、高强度、耐油性、耐老化等优点的TPE材质[10]的门封条(硬度变化率在16左右)来代替现有的PVC门封条。

2)门胆胆槽固定性差

对门胆胆槽结构进行分析,胆槽拐角处具有锯齿结构,但根据试验状态,仅具有一定防止松脱的作用。理论上胆槽尺寸越小,固定性越好,因此通过对门封条宽度和安装情况分析,综合考虑对拐角处胆槽的设计尺寸从6.8 mm调整到5.4 mm。

5 可靠性试验验证

针对设计改进后的门封条和门胆胆槽尺寸,重新按照表2中C组试验条件进行可靠性验证,发现在相同试验条件下,改进后的门封系统状态试验后下塌现象明显好转且平均失效前时间MTTF从10.3 h提升到48.3 h,试验结果表明相对于原状态,新状态门封系统可靠性得到显著提升。

6 结论

通过对门封系统建立综合应力试验剖面进行可靠性强化试验和FTA故障分析,找出影响门封条下塌的关键影响因素,从而提出设计改进方向,提高门封系统的长期使用可靠性。

1)可靠性强化试验属于激发类试验,采用应力水平远高于正常使用环境的应力进行试验,快速激发产品潜在缺陷,通过原因分析、故障模式分析和改进措施来消除缺陷,可以在短时间内有效解决产品设计开发阶段无法模拟真实使用环境带来的试验结果有效性问题。改变了传统可靠性试验周期长、效率低和费用高的弊端,加快产品研发周期,提高产品质量和使用可靠性。

2)可靠性强化试验需要对施加的应力条件进行充分验证并合适选择,要以尽可能高的应力水平来确保试验既能高效暴露全部产品缺陷,又不改变产品的故障机理。

3)通过可靠性强化试验对冰箱门封系统进行“试验—分析—改进—再试验”,识别出导致门封下塌的主要原因是门封条硬度变化率大和门胆胆槽设计尺寸大,设计方案将对门封条更改为TPE材质、胆槽设计尺寸下调有效解决了门封条下塌问题,降低售后故障率,同时通过可靠性强化试验对门封系统的设计改进,使对开门冰箱门封系统可靠性得到大幅度提升。