基于可靠性理论风冷冰箱ALT实验研究

2022-01-18舒宏张咏张威

舒宏,张咏,张威

(空调设备及系统运行节能国家重点实验室,珠海 519070)

引言

常规风冷冰箱的寿命试验需要的样机多且测试周期长,使用加速寿命试验能够大大减少寿命试验的时间[2],减少风冷冰箱的研发成本,加快产品上市时间。杨玉斋[3]对以温度作为加速应力对相关可靠性指标进行测定,并未对考虑电应力对冰箱可靠性的影响;潘勇[4]等对加速应力组合在寿命试验验证提供了理论基础;李良巧[5]等对加速寿命试验设计方法进行详细论述。

以上参考文献对加速寿命实验设计、过程验证、数据分析等提供了理论基础,笔者结合风冷冰箱的任务剖面、环境剖面设计加速寿命(ALT)试验的寿命应力剖面,进行风冷冰箱加速寿命(ALT)实验设计,验证产品的寿命可靠性参数,通过相关寿命可靠性参数确定产品的寿命可靠性达到设计指标。

1 理论分析

1.1 实验剖面确定

根据施加不同应力水平,可将加速寿命试验(ALT)归类为恒定应力试验(CSALT)、步进应力试验(SSALT)和序进应力试验(PSALT)[6]。确定寿命实验的试验剖面,先根据产品全寿命周期内使用特点分析产品预期使用经历的事件及其状态的总和,其次根据安装产品的平台特性分析寿命剖面内产品预期承受的自然环境特性和平台诱发环境的环境特性,明确产品在寿命周期内承受的应力总和,最后综合分析产品的薄弱环节和应力影响因子[7]。

风冷冰箱的使用环境是室内地面固定使用环境,主要影响应力为温度应力、湿度应力、电应力、开关门应力,根据GB/T 22759-2008和GJB 899A-2009[8]确定加速应力为温湿度、电压恒定应力加速综合应力剖面。为确定加速应力环境,选取10台样机各取一半,分别对温度应力强度、电应力强度以阶梯形式逐步向上提升,直至某个强度下样本在短时间内失效,确定工作样本的工作极限,加速应力需低于样本工作极限[9],根据样本工作极限值确定温度应力使用恒定高温应力43 ℃,湿度应力使用85 %湿度,电压应力使用50 %设计电压、25 %1.1倍设计电压、25 %0.9倍设计电压,开关门应力模拟用户实际使用情况,以24 h为一个周期,12 h每隔30 min开关门1次,每次开门60 s,另12 h为稳定运行状态,不进行开关门操作,实验剖面如图1。

图1 加速应力实验剖面图

1.2 加速因子确定

根据寿命实验综合应力剖面确定温湿度应力、电应力的加速因子,开关门应力为模拟用户使用条件,不参与加速因子计算,温度加速应力为43 ℃恒定应力,湿度应力为85 %相对湿度恒定湿度应力,依据寿命剖面应力的加载方式,根据阿伦尼斯(Arrhenius)寿命模型推导确定温湿度应力的加速因子,阿伦尼斯(Arrhenius)寿命模型随着温度上升,寿命特征按照指数函数变化,电压应力为50 %设计电压、25 %1.1倍设计电压、25 %0.9倍设计电压,逆幂律方程确定电应力加速因子,逆幂率寿命模型随着电应力的偏移寿命特征按照负的幂函数下降,电应力、温湿度应力的综合应力加速因子为温湿度加速因子与电应力加速因子乘积。

1)根据阿伦尼斯(Arrhenius)方程推导确定温湿度加速系数

式中:

TS—加速温度(43+273.15)K;

T0—正常冰箱使用温度(25+273.15)K;

E—激活能,由贝尔实验室资料知取1.4 eV;

k—波兹曼常数,8.6×10-5eV/K;

RH0—正常冰箱使用湿度取50 %;

RHS—正常冰箱加速湿度取85 %;

n—湿度加速常数取2。

2)根据逆幂律方程推导确定电应力加速系数

式中:

VS—加速电应力,单位V;

V0—正常电应力,取220 V;

α—次幂律关系,取5。

3)温湿度和电应力作为加速应力的综合加速系数

根据上式求得电压220 V温度为43 ℃相对湿度85 %时AFTSV=13.96;电压为242 V温度为43 ℃ AFTSV=22.48;电压198 V时温度为43 ℃时为电压负偏差加速因数,根据电压偏差值为10 %计算AFTV=22.48,平均加速系数AFTSV为18.22。

1.3 寿命测试时间和样机确认

产品设计寿命可靠性参数是在90 %置信度下MTBF达到87600 h,达到产品10年寿命可靠性要求,考虑成本问题,使用6台样机进行寿命试验[10]。根据寿命可靠性设计参数,若允许1次失效在90 %的置信度下,计算需要测试的时间;若允许2次失效在90 %的置信度下,计算需要测试的时间;若出现3次失效,记为寿命试验不合格。

1)寿命测试时间

A—寿命试验系数。

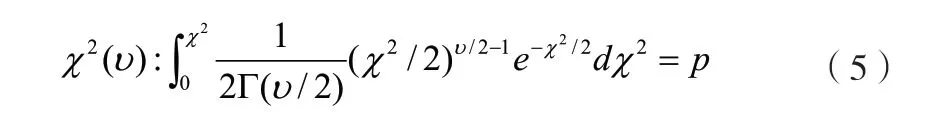

2)2χ分布函数

3)A值计算

r—失效数量;

MTBF—平均故障间隔时间,单位h。

式中:

1-α—要求的置信度。

当r为1时A1=0.5CHIINV(1-0.9,2×2)=3.89;当r为2时A2=0.5CHIINV(1-0.9,2×3)=5.32;当r=1,Ttest=340764 h,6台样机进行测试3117 h内出现1次故障或0次故障,寿命验证合格。当6台样机测试3117 h内出现 2次失效,延长时间至4263 h,若试验至4263 h仍只有2次失效,寿命试验合格,否则寿命试验不合格。

2 试验条件和结果分析

2.1 实验样品和方法

使用自动监测多应力综合调节寿命测试试验室1套,某型号421 L十字对开冰箱6台,编号为1#、2#、3#、4#、5#、6#,其中寿命试验室温度控制区间为-20~50 ℃(实验室温度精度控制±0.5 ℃),其中电压使用变频电源控制110~380 V(电压控制精度±1 %),搭配全自动智能气动开关门工装6个,满足寿命试验剖面工况条件,实验过程主控台自动记录测试状态,对测试信息进行分析处理,出现故障使用视觉、听觉报警,并对故障进行自动化分析记录,供测试工程师分析数据使用。寿命试验安装图如图2。

图2 寿命试验安装图

2.2 实验结果分析

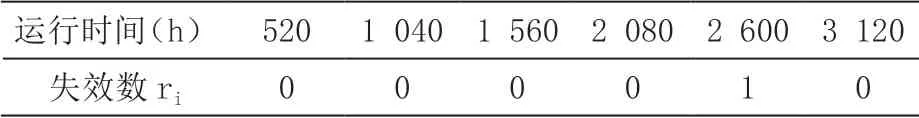

6台样机按照寿命试验剖面进行试验,实验进行到2436 h 5#出现通讯故障,分析故障原因为芯片引脚接地短路,导致电路保护电阻烧毁,问题原因为芯片引脚焊接工艺不良和加速寿命试验激励下导致引脚短路,引脚短路导致保护电阻烧毁。优化芯片引脚焊接工艺后此问题得到解决。试验在3117 h内出现1次失效,加速应力寿命实验验证合格,满足在90 %置信度下MTBF达到87600 h,达到产品10年寿命可靠性指标。实验失效数据见表1。

表1 实验失效数据

3 结论

1)加速寿命试验目前主要应用在军工产品和元器件产品,目前在家用电器行业运用较少。加速寿命试验在有限的时间、成本条件下通过合理加速应力选取[11],加速产品问题暴露,可在较短的时间里验证出产品的长期运行寿命可靠性指标,在设计阶段合理使用加速寿命试验对企业的设计研发能力的提高、检测能力提高、产品质量的提高都起到关键作用,随着加速寿命试验理论不断完善,加速寿命试验将会越来越多的应用在家电行业当中。

2)产品的加速寿命试验设计,从寿命设计参数出发,分析产品的任务剖面、环境剖面结合可靠性理论确定寿命试验验证剖面,根据产品的寿命剖面计算加速应力以及综合加速应力的加速因子进行加速寿命试验,结合实验结果,验证产品的寿命参数设计是否达到设计指标要求,加速寿命试验的实施可以在厂内确定产品的寿命指标参数,为产品的可靠性寿命提供强有力的保障。

3)通过上述加速寿命试验设计验证,实验结果分析,验证了此型号风冷冰箱在90 %置信度下10年可靠性寿命达到了产品设计要求,产品设计的寿命可靠性指标达到了设计目标。加速寿命(ALT)试验能发现产品在长时间运行后的老化、腐蚀、电应力熔断等失效方式,在产品可靠性设计,产品可靠性提升方面都起到关键作用。