气流成网技术的重生

2022-01-18KarenMcIntyre

Karen McIntyre

20年前,气流成网技术在北美地区迅速扩张,导致了很长一段时间的产能过剩。如今,随着新企业进入市场,并使用该技术开发新产品,使气流成网技术获得重生。新设备、新技术以及新的生产商“各显神通”,为气流成网技术创造新机遇,设备制造专家正通过研发新技术,实现产品工艺类型、纤维种类和尺寸方面的多样化选择,使潜在客户真正获得他们需要的针对不同类别市场的产品。

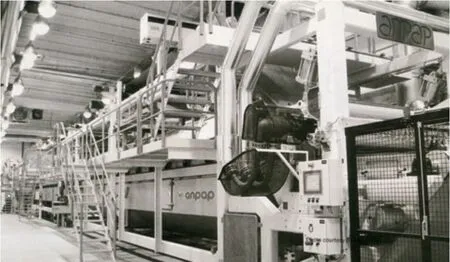

Anpap为客户提供设备单元定制化服务

设备供应商Anpap Oy的项目经理Tuukka Vihtakari称其生产线具有灵活性,一些客户更喜欢占地面积较小的生产线,因为与市场上竞争的生产线相比,它们具有更高的产能。

Anpap Oy制造的气流成网设备可以采用纸浆以及人造纤维等原料,满足客户生产各种不同类型产品的需求。Anpap的设备不仅具有设计灵活性和原材料使用方面的优势,而且尺寸较小,这意味着投资成本较低。

位于芬兰的Anpap Airlaid公司,在气流成网技术发展的早期阶段,是United Paper Mills Walkisoft业务部门的一部分,后来成为Buckeye Technologies公司的一部分,可提供从纤维开松到产品包装的全套气流成网非织造布生产线。

Vihtakari表示,顾客需要的一切气流成网设备Anpap Oy公司都可以提供,在长期合作伙伴的支持下,大多数设备组件都是该公司自主研发设计并制造的。

此外,Anpap Oy公司最受客户欢迎的是其整个加工生产线每个部分都可以定制化,目前正在为欧洲客户制造两条新的气流成网生产线。

Anpap的工程技术人员已经在气流成网领域中工作30多年,并交付了气流成网技术史上一些大型设备装置。他们经历了该市场的波澜起伏变化。该公司表示,近来客户对气流成网技术的兴趣增加,这很大程度上归功于消费者对天然纤维的更多关注。人们开始意识到可回收性以及使用天然纤维的重要性。同时,Anpap的气流成网工艺不像湿法成网技术那样使用大量的水。

擦拭巾市场持续推动着全球范围内诸多对气流成网技术的投资。同时,越来越多卫生用品(特别是在芯体中的应用)正转向使用这种材料,工业应用中也是如此。

气流成网材料的应用范围十分广泛,根据客户需求和应用范围,Anpap公司从中试生产线到大型商业化生产线均可提供。

Campen Machinery新型喷浆成形技术

Campen机械公司的新型喷浆成形技术可以与传统的气流成网技术、熔喷、纺粘、梳理成网和湿法成网技术相结合。喷浆成形头配备一个喷嘴,用于喷出绒毛浆纤维。两个熔喷和/或纺粘模头形成的长丝纤维束被引入连续喷出的绒毛浆纤维流中。通过该方法,可以一步成形生产非织造布材料而无需进一步粘合,也不需要水刺和干燥。

据悉,此项技术已被证明具有出色的纤维开松能力,能够处理长达30mm的长纤维,例如藻类、稻草、大麻等。实现多种材料组合以及多种纤维选择,使Campen的新技术能够在一条紧凑而高效的生产线上生产用于擦拭巾、卫生用品,以及化妆棉、食品和非食品包装的气流成网材料。

Campen公司的合伙人兼气流成网技术高级专家Jens Erik Thordahl说:“凭借该技术,我们能够生产出不同的纤维混合织物,然后进行干法成形,制成食品和非食品用的容器托盘。成品能100%实现家庭堆肥,可以是疏水或亲水的,并且都不含任何塑料、涂层或人造纤维。”

Campen公司对从模塑成形和湿法成形工艺过渡到新的喷浆成形气流成网技术,以及干法成形具有极大的兴趣。因为该公司已经注意到,客户正在寻求更高的生产灵活性,减少能耗和二氧化碳排放以及降低成本。

对Campen公司这一创新设备进行的全面测试表明,与现有类似设备相比,它的生产用气和过滤材料用量减少45%,能耗减少55%,从而大大节省了运营成本并改善了客户生产过程中的碳排放。

2019年12月,Campen公司的测试中心正式运营。在这里,Campen和多家领先的气流成网客户成功测试了多种可持续气流成网技术并进行产品开发,结合其他非织造布工艺,可用纤维的范围十分广泛,最大长度达30mm。主要的应用市场包括食品、运输和医疗产品的包装,可生物降解擦拭巾、餐巾纸、擦拭纸、口罩以及与其他成网技术相结合的材料。

Thordahl补充说:“我们的中试生产线经常被客户用于测试和研发,新设备现已出售给多家全球领先的气流成网非织造布生产企业。”

Oerlikon-Teknoweb获宝洁授权推广非织造布新工艺

另一项新的工艺技术是将气流成网技术和纺熔技术相结合,以提供新的灵活方式来生产湿巾和干巾用基材,同时减少资源消耗和成本。这项由宝洁公司开发的Phantom技术,最近已授权Oerlikon Nonwovens-Teknoweb Materials公司,在全球范围内推广。

Phantom技术只需一步即可将纤维素纤维、棉等长纤维甚至聚合物纤维粒子组合在一起。省去了水刺工序,也不需要干燥步骤。调整工艺可以优化相关的产品特性,例如材料的柔软度、强度和液体吸收能力。总之,该技术提高了产品本身的质量。

Phantom技术可最大限度地自由选择纤维配比,包括长丝纤维和短纤维,可生产更具柔韧性、吸收性的结构和高质感的材料。用此技术生产的擦拭巾基材摸起来手感更柔软,为双手提供了更多保护。尽管可以将棉等天然替代品或合成纤维添加到纤维原料混合物中,但90%的材料基本是由纤维素纤维构成的。

除用于擦拭巾外,Phantom技术生产的材料还可用于女性护理用品和纸尿裤的吸收芯体等领域。

Phantom技术生产的擦拭巾基材手感更加柔软

盟迪开发CAC技术

盟迪公司开发了一条新的梳理—气流成网—梳理(CAC)生产线,用来生产一种更可持续的用于擦拭巾的3层非织造布材料,可满足个人卫生和清洁的需要。这条新生产线将使用100%纤维素纤维作为原料,包括获得可持续来源认证的粘胶纤维和纸浆,生产出完全可生物降解的非织造布材料。

这条新的CAC生产线安装在盟迪位于德国Aschersleben工厂中,用于生产功能性的3层复合材料,可以为高质量的可生物降解擦拭巾提供最佳吸收和保液能力,并且比同类的单一梳理结构材料所使用的资源更少。该技术可以生产可持续性非织造布材料,同时可以进行液压压花,增加产品柔软度并提高清洁力。

盟迪公司表示,这项创新技术可以生产出100%可生物降解的高性能非织造布,用于更广泛的擦拭巾市场。

Glatfelter集团持续扩张

经过多年的竞争、生产线关停及合并,非织造布生产商一直表现出乐观的态度。乔治亚—太平洋公司曾经是气流成网领域的主要生产商,现已将其欧洲业务出售给了Glatfelter集团,且据报道,除了一条位于美国的5万t/a产能生产线以外,关闭了其他所有的生产线。

这一举措使Glatfelter集团成为全球最大的气流成网非织造布生产商,且公司规模和市场范围还在不断扩大。

近年来,Glatfelter集团的投资包括收购乔治亚—太平洋公司在德国Steinfurt的业务,以及在美国阿肯色州Fort Smith新建一个工厂。这两笔投资于2018年底完成,使集团气流成网产品业务销售额从3.11亿美元增至2019年的4.06亿美元。并且,在气流成网技术应用的主要领域也取得了增长——包括女性护理用品、工业擦拭巾、餐桌用品、成人失禁用品和家庭护理用品领域。尽管女性护理用品仍然是气流成网工艺应用领域最大的分支,但其份额在2019年从63%下降至51%,这反映了Glatfelter集团持续的业务多样化以及在擦拭巾和餐桌用品等市场的增长。

美国阿肯色州Fort Smith工厂的年产能为2.2万短吨,于2018年中投产,投资额为9,000万美元。新生产线帮助Glatfelter集团满足了市场对擦拭巾和可持续基材不断增长的需求。首席商务官Chris Astley称,新冠肺炎疫情促进了消费者卫生意识的提高,这也反映在当前市场上。Fort Smith工厂主要向工业擦拭巾市场供应基材,使Glatfelter集团满足了北美客户对轻量化基材不断增长的需求。

Glatfelter集团通过收购乔治亚—太平洋公司德国Steinfurt的业务,使产量增加了约3.2万t/a,并使产品组合得以优化,提高了生产效率。

公司研究表明,鉴于个人卫生用品使用量的增加以及人们对擦拭巾的强劲需求,气流成网基材的需求将保持在高位。

非织造布创新研究所(NIRI)投资Dan-Web设备

早在2020年1月,位于英国Leeds的非织造布创新研究所(MIRI)新增一条新型Dan-Web气流成网中试样机,供全球咨询客户和工业合作伙伴使用。

可持续性是非织造布创新研究所投资气流成网样机的关键因素。首席执行官Matt Tipper说:“鉴于针对一次性塑料的欧盟指令,非织造布行业致力于试验可提高产品可持续性的工艺。生产商正在探索气流成网技术,因为该技术使用了高比例的天然纤维(主要是绒毛浆),既经济又具有可持续性,能够生物降解且可再生。”

迄今为止,非织造布创新研究所与200多家企业合作,开发并改进了450多种产品,对新型气流成网设备的投资尤其使医疗和卫生用品行业中的客户受益,这些行业应用气流成网技术最多。此外,过去几年收集的市场情报表明,过滤和汽车等行业正在重新启用气流成网材料,减少了对合成纤维的依赖,提高了产品的可持续性。

非织造布创新研究所多年来一直大量参与气流成网产品的设计和开发,有能力为合作伙伴提供机会,以便他们进行更小规模的气流成网工艺产品的试生产,最小的规模可低至几千克。

除此之外,非织造布创新研究所还拥有其他梳理、纺熔和湿法成网生产线,以及化学粘合、热粘合、水力缠结和针刺固结设备,可供众多行业客户进行小规模原创产品试生产,还提供调研和商业专业知识培训服务,以帮助医疗用品、卫生用品、土工织物、汽车、隔热和过滤材料等行业的客户加快将产品推向市场的速度。