电子烟导油绳内传热传质规律的数值分析

2022-01-17佟振鸣张笑丹张慧袁竹林刘成张文良金圣毅陈超

佟振鸣,张笑丹,张慧,袁竹林,刘成,张文良,金圣毅,陈超*

1 上海新型烟草制品研究院有限公司,上海 200080;2 东南大学能源与环境学院,江苏南京 210096;3 上海烟草集团有限责任公司,上海 200082

电子烟[1]作为一种新型烟草产品在近些年来得到快速发展。其工作原理大致如下:电子烟雾化器通过电热丝加热具有毛细作用[2]的导油绳[3],导油绳的两端与烟油[4]相接触,烟油在毛细力的作用下输送到电加热区被加热汽化而产生烟气提供给消费者。电子烟的质量影响因素涉及两个重要方面:一是烟油的成分组成,烟油是电子烟液的俗称,通常由烟碱、水、丙二醇、丙三醇和其他添加剂组成[5],其品质对感官有重要影响;二是电热雾化器[6]的工作性能,电热功率、导油绳的毛细作用和传热特性都会对烟油的汽化速率产生影响,若电热丝与导油绳接触面温度过高,将会导致与电热丝周围的烟油发生碳化,会严重影响烟气的品质和吸食口感。因此了解与掌握导油绳内的温度场、烟油浓度场以及烟油汽化量在不同加热功率、加热时间和导油绳扩散系数等参数条件下的变化规律对电子烟雾化器的设计与改进具有重要的意义。

由于电子烟雾化器的体积较小,采用实验的方法精确测量导油绳内温度和烟油浓度随时间的变化规律相对困难,国内外部分学者尝试通过各种实验[7-10]方法测定电子烟雾化器的温度特性,虽然获得了一些初步结果,但由于受到测量手段的限制,迄今对导油绳内的传热传质的研究仍不是很充分,尤其缺乏导油绳内温度场、烟油浓度场和汽化量随不同电加热功率、加热时间和导油绳扩散系数的定量变化关系。此外,由于抽烟是间歇性的行为,因此雾化器的工作过程是一非稳态的传热传质过程,这更增加了导油绳内各物理场变化的复杂性。基于以上现状,本文采用数值模拟的方法,首先建立电热丝与导油绳的传热模型、烟油在导油绳内的输运模型以及烟油达到相变点后的汽化模型,而后对这些数学模型进行编程求解,获得了相应电子烟雾化器工作条件下的导油绳内温度场和烟油浓度场的非定常变化规律,烟油液体汽化量与加热时间的关系,以及干烧时间点随加热功率和导油绳扩散系数的变化关系。本研究旨在为电子烟雾化器的设计和避免烟油过热碳化提供依据。

1 电子烟导油绳内热质传递的模型及求解方法

1.1 物理模型

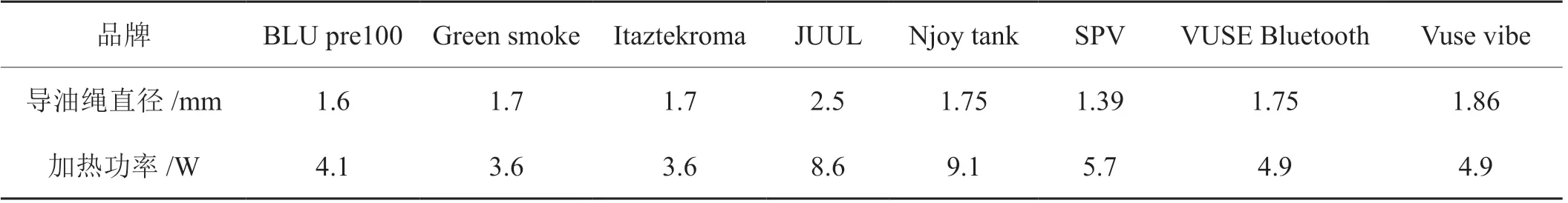

导油绳是电子烟雾化器的核心部件,市场上多款主流电子烟(表1)均采用导油绳供油,导油绳的主要作用是基于内部微孔结构产生的毛细力将烟油传输至电热丝以加热雾化。对导油绳的数值模拟是基于雾化器的几何结构及工作过程相关的物理定律和数学方程的一种算法模拟。图1是本文所研究的电子烟雾化器的物理模型,主要包括烟油、导油绳等。

图1 电子烟雾化器物理模型Fig. 1 Physical model of the electronic cigarette nebulizer

表1 通过导油绳供油的电子烟型号Tab. 1 Models of electronic cigarettes with guide rope

电子烟雾化器的工作过程包括以下三个环节:(1)电热丝产生的热量通过热传导方式传递给导油绳,并使其温度升高;(2)当导油绳内的温度达到烟油沸点时,烟油发生汽化并带走汽化潜热;(3)导油绳两端的烟油在毛细力的作用下向电加热区域进行质量传递,对发生汽化的烟油形成补充。

1.2 数学模型

1.2.1 导油绳内热量的传递

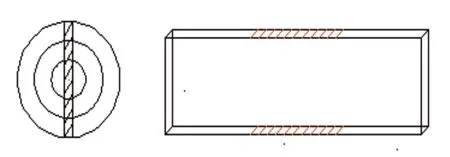

导油绳为圆柱形状,由于温度场、烟油浓度场沿圆周方向分布一致(图2),因此建模时取导油绳轴线部位二维薄片进行建模。

图2 导油绳二维简化模型示意图Fig. 2 Schematic diagram of two-dimensional simplified model of the guide rope

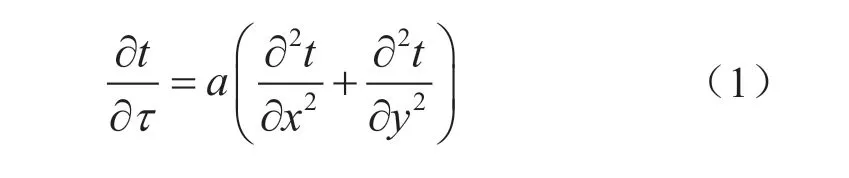

电子烟雾化器接通电源后,电热丝通过导热方式加热浸有烟油的导油绳,烟油达到一定温度后发生相变汽化。导油绳中的热量传递属于二维非稳态导热过程,可用公式(1)进行描述[11]。

式中t为任意时刻液体的温度,K;τ为时间,s;a=λ/ρc为热扩散系数,m2/s,其中λ为导热系数,W/(m·K),ρ为密度,kg/m3。

1.2.2 导油绳内烟油的汽化

导油绳内烟油液体的加热过程可分为两个阶段:(1)当烟油液体温度Tf低于其沸点Tfbp时,烟油吸收热量后升温,此阶段内的烟油不发生蒸发相变;(2)当烟油液体温度Tf达到其沸点Tfbp时,烟油液体的温度保持不变,所吸收的热量用于烟油液体的蒸发。蒸发前液态烟油的吸热量为:

式中cf为液态烟油的比热容,kJ/(kg·K);mf为液体的质量,kg;tf1、tf2分别为烟油液体在不同时刻的温度,℃。

烟油蒸发的热平衡方程为:

式中γf为烟油的蒸发潜热,kJ/kg;m′f为烟油蒸发量,kg;Δτ为时间步长。

1.2.3 导油绳内的传质

烟油液体在导油绳的毛细作用下从两端传入中间蒸发区,属于二维非稳态传质过程,可用如下微分方程表示[11]:

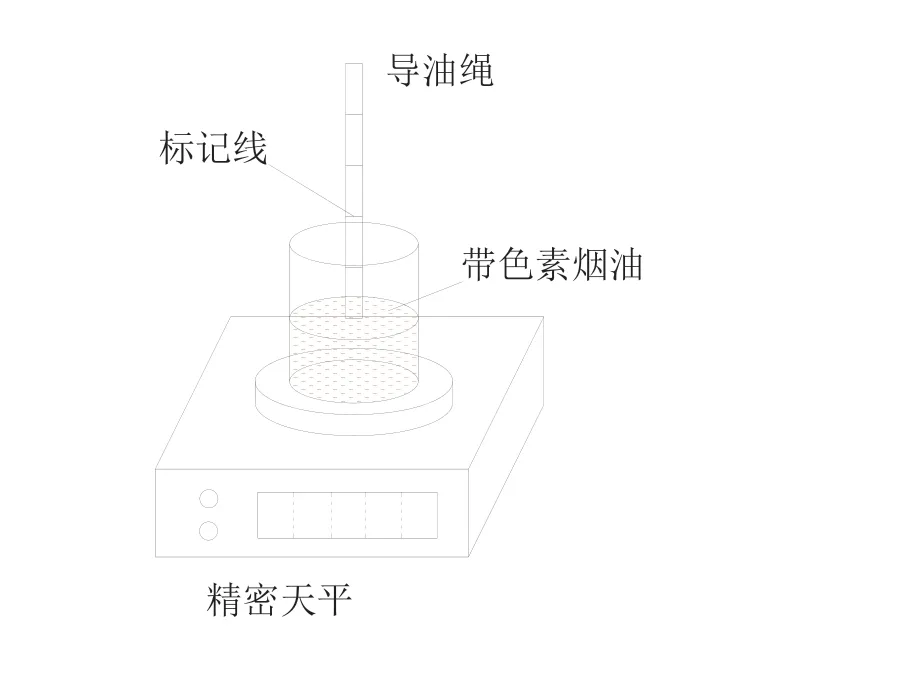

式中C为任意时刻液体的浓度,kg/m3;D为导油绳扩散系数(或称传质系数),m2/s,与导油绳毛细性能有关。电子烟雾化器中的液体主要在导油绳的毛细作用下传输,而导油绳属于多孔介质,因此液体的扩散过程受导油绳孔隙率、孔径大小等因素的影响,为了获得液体在导油绳中的扩散系数,根据菲克定律采用如图3所示实验装置(配合精密天平)进行估测。

图3 导油绳扩散系数估测装置图Fig. 3 Schematic of the diffusion coefficient estimation device of the guide rope

为了直观地看出烟油液体的扩散过程,在液体中加入色素。实验前把导油绳从低到高分成相等的若干段,将导油绳下端浸入盛有烟油液体的烧杯中,在不同时间测量导油绳内的液体质量,根据导油绳内液体质量与时间的关系可拟合得到液体在导油绳中的扩散系数。

1.3 模拟仿真软件集成及数学模型的求解方法

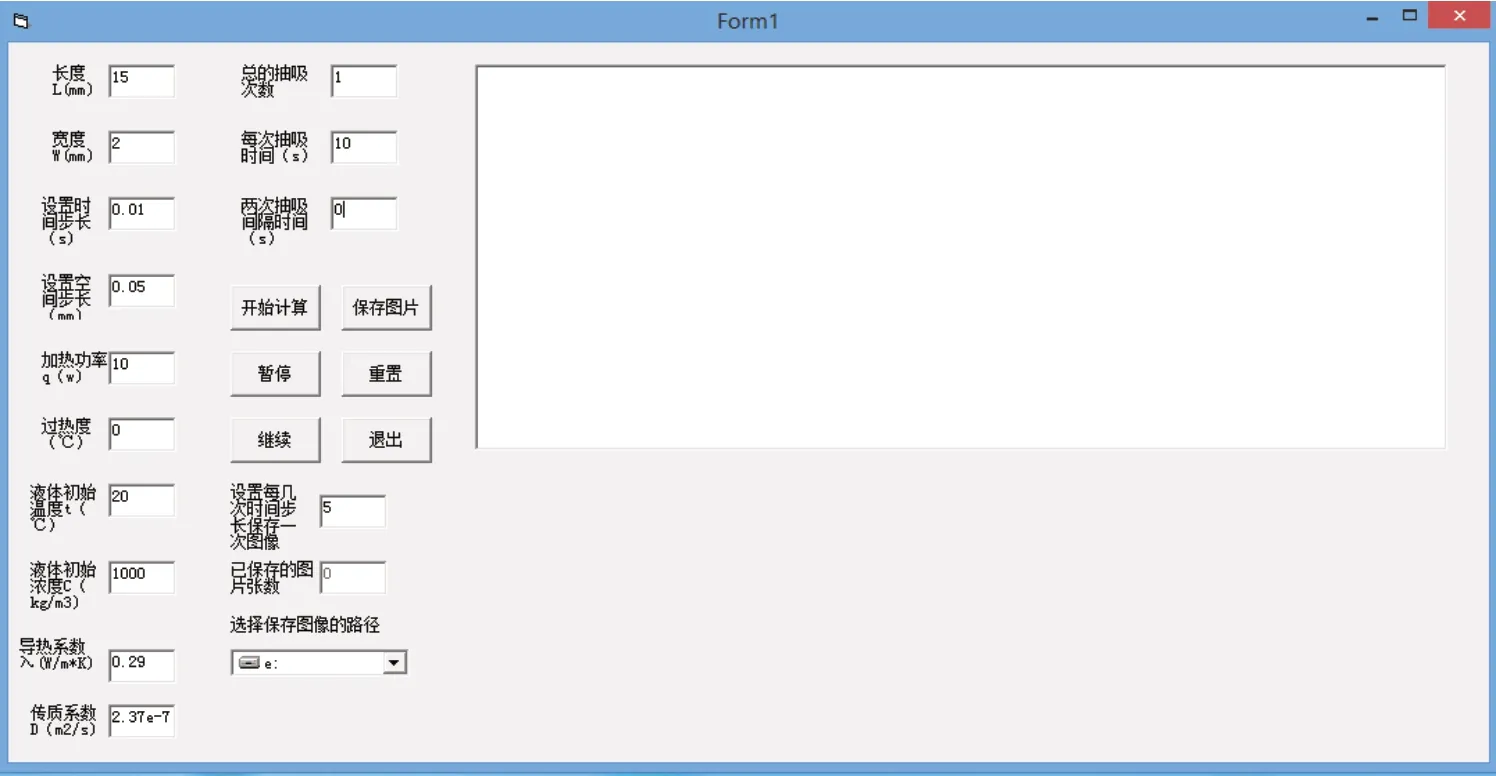

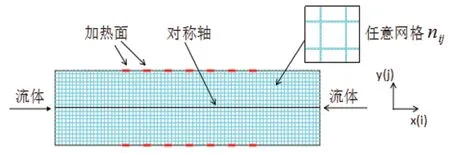

数值模拟采用Visual Basic(VB)编程实现,对物理模型进行了简化并采用结构网格,因为结构比较简单而省略了网格独立性验证。研究主要关注液体在导油绳内的非稳态传输过程,不包含相变后气体的冷凝过程,因此在图中没有注明出口区。根据以上数学模型及相关求解方式,基于VB语言设计了模拟仿真软件,软件界面如图4所示,分为参数输入模块与功能操作模块。输入参数包含主要包括导油绳尺寸、加热功率、过热度等,操作模块可以执行既定参数的模拟仿真以及图片保存等功能。

图4 模拟仿真软件Fig. 4 Simulation software

由于烟油液体在导油绳中的升温、汽化和传输是非稳态过程,因此在计算温度和浓度时要先离散传热传质方程,利用SIMPLE[12]算法计算液体温度和浓度。首先设置边界条件和初始计算条件并计算温度场,通过离散传热微分方程获得不同网格的液体温度;然后判断每个网格的液体是否发生蒸发。随后求解浓度场,液体蒸发使不同位置产生浓度梯度,烟油在导油绳产生的毛细力作用下进行传递,通过离散传质微分方程计算获得不同网格的液体浓度(图5)。

图5 导油绳的网格划分Fig. 5 Meshing of the guide rope

为了能够直观地观察导油绳内的温度场和烟油浓度场,本研究利用计算机多媒体技术,把计算所得不同时刻各网格的温度和浓度数据转化为不同颜色及深度表示,以便清楚地观察导油绳内温度场和浓度场的变化规律。

2 导油绳内传热传质数学模拟的结果和讨论

2.1 数学模型的验证

烟油的主要成分是丙三醇,为了使模拟能够贴合实际烟油的雾化过程,因此模拟计算选择丙三醇代表烟油,设置时间步长为0.01 s,网格尺度为0.05 mm,液体初始温度为20℃,初始浓度为1000 kg/m3。图6是在表2所示计算条件下所获得的导油绳内液体温度场和浓度场随时间的变化过程,从上至下为时间递增方向。其中红色表示导油绳内的温度场,蓝色表示导油绳内的烟油浓度场,颜色越深表明温度、浓度值越高。

表2 模型的输入参数Tab. 2 Input parameters of the model

由图6可得:当电热丝通电后,最接近电热丝的导油绳温度迅速提高(红色不断加深),升温过程逐渐向轴线蔓延。当电热丝附近温度达到液体的沸点后,液体开始汽化,该区域导油绳温度不再继续升高。液体开始汽化时,导油绳内的液体浓度场开始变化,最靠近电热丝区域的液体发生相变导致其浓度下降(蓝色不断变浅),该趋势逐渐向导油绳的中轴线蔓延,说明液体汽化量逐渐增大。

图6 不同时刻导油绳内的(a)温度场及(b)浓度场Fig. 6 Field in the guide rope at different timing: (a) Temperature,(b) Concentration

为了验证以上数值模拟结果的有效性和准确性,采用相同条件的实验结果对现有结果加以验证。谢国勇等[9]利用配备超细热电偶的温度检测系统,建立了检测电子烟雾化器核心区温度的实验系统,获得了雾化器中烟油在雾化过程中的温度变化。在所建立的雾化器的数值模拟平台设置与实验相同的输入条件,将计算获得的模拟结果与实验结果对比从而验证所建立的数学模型的准确性。

图7是当加热功率分别为6 W和10 W时实验和模拟获得的丙三醇温度随时间的变化图,从图中可以看出:实验值和模拟值随时间变化的总体趋势基本一致,液体的温度变化都分为两个阶段:升温段和稳定段,与实验结果对比可以发现,模拟中液体的温度要比实验略高,这可能是因为在模拟计算时没有考虑热量损失,但是两项结果平均相对误差不超过5%,因此可以证明所建立模型是准确和有效的。

图7 实验和模拟获得丙三醇的温度变化Fig. 7 Variation of the glycerol temperature obtained by experiment and simulation

2.2 模拟结果和讨论

2.2.1 导油绳内的非定常传热传质特性

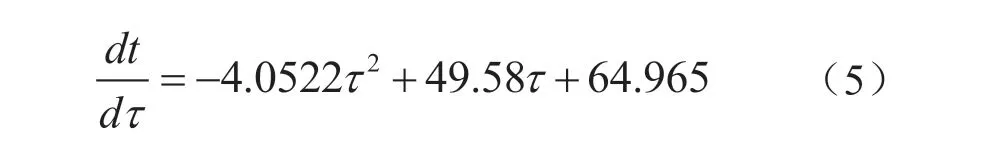

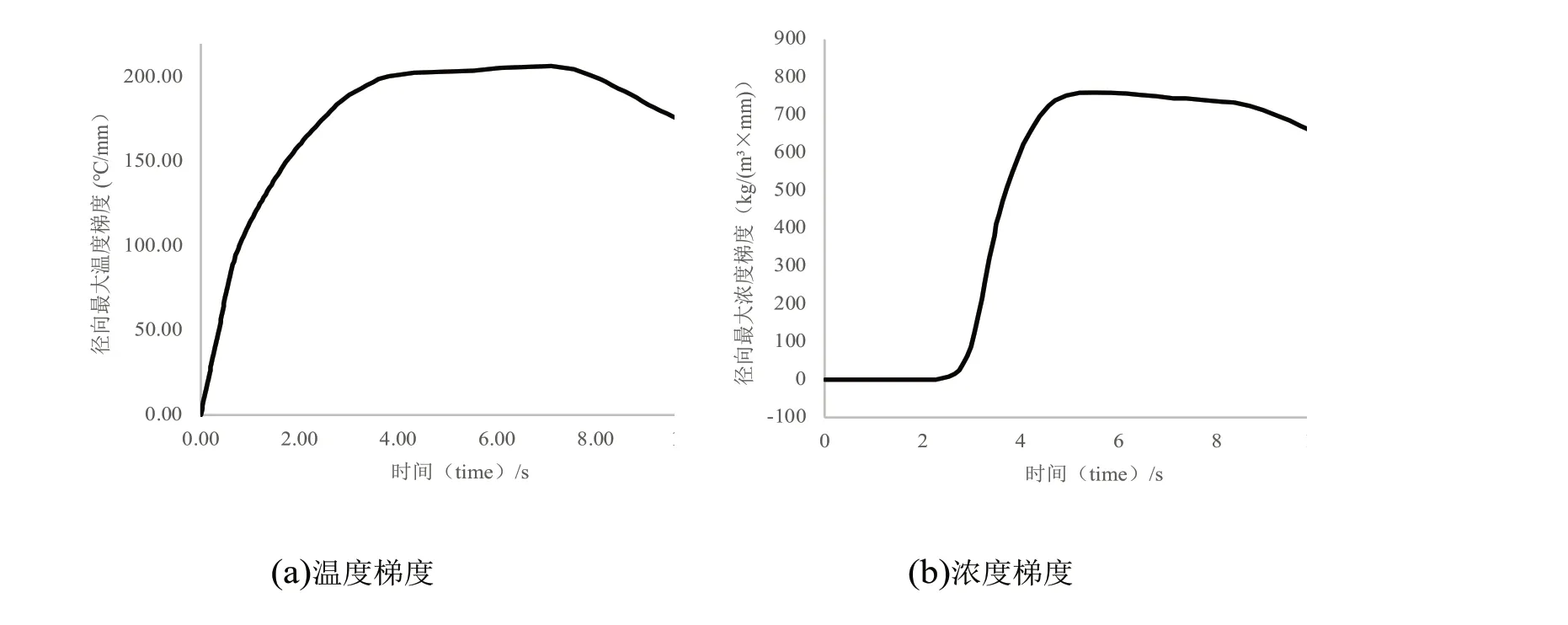

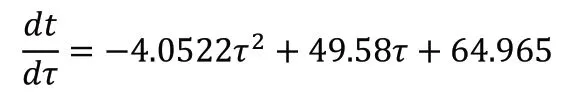

从图6的数值模拟结果可见,随着电加热时间的延长,导油绳径向的温度梯度和液体的浓度梯度均发生相应的变化,图8给出了导油绳径向最大温度梯度及最大浓度梯度随时间的变化关系,从图8(a)可以看出径向最大温度梯度先迅速增大,然后平稳一段时间后出现减小,这是由于热量不断从电热丝的位置向导油绳中心位置扩散,处于边缘的液体比中心液体升温快,因此开始阶段的温度梯度越来越大,但是在边缘液体温度到达到沸点后发生汽化的过程中其温度基本不变或出现轻度过热,中心液体温度升高速度较慢,所以梯度出现相对平稳段,而随着中心液体温度不断升高且蒸汽释放导致其过热度不再增加,最大温度梯度又逐渐下降。拟合得到径向最大温度梯度随时间变化曲线可得其数学关系式为

图8 导油绳径向最大梯度随时间的变化Fig. 8 Variation of maximum radial gradient of guide rope with time

从图8(b)可以看出径向最大浓度梯度在前3 s内基本保持不变,说明该阶段内液体尚未发生蒸发相变,而随后径向最大浓度梯度随时间快速增大,说明该阶段内液体开始发生蒸发相变,随后浓度梯度的平稳反映出导油绳供油量与液体蒸发量大致平衡,最后阶段梯度的下降说明导油绳供液量略显不足。最大浓度梯度随时间变化与最大温度梯度随时间变化各阶段匹配性较好,拟合得到径向最大液体浓度梯度随时间的变化关系式为

(5)(6)两式揭示了导油绳内径向最大温度梯度和浓度梯度随时间近似成二次函数的变化规律,可为电子烟雾化器导油绳的选取、电热丝功率的确定提供依据。

2.2.2 导油绳内液体汽化量的变化规律

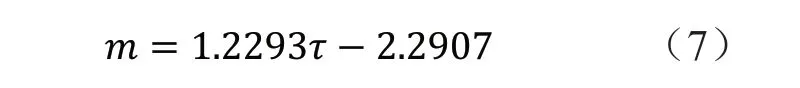

针对表2的输入条件,通过数值模拟所获得的液体汽化量随时间的变化关系如图9所示,该结果与图8所示结果各阶段匹配性较好,再次反映出模型的有效性。据图9可见电热丝通电后的3 s时间内,丙三醇主要是升温过程而没有发生汽化,3 s后出现汽化且汽化量m(mg)随时间τ(s)的延长而增加,通过拟合得到汽化量与时间关系为:

图9 丙三醇的汽化量随时间的变化Fig. 9 Variation of vaporization amount of glycerol with time

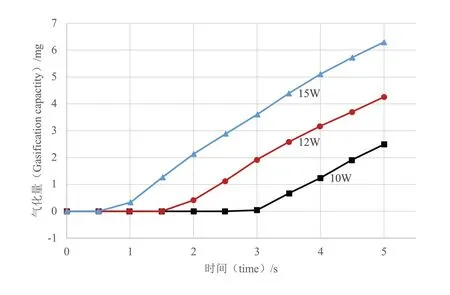

加热功率也是影响烟油汽化量的一个重要因素,图10是在不同加热功率下计算获得的丙三醇汽化量随时间的变化关系,从图中可以看出在不同加热功率下,丙三醇的汽化量与加热时间近似成线性关系,而随着加热功率的增大,液体的汽化量逐渐增加。当加热功率相差5 W时,汽化量相差两倍左右,因此为了提高雾化效果,可以适当增大加热功率。

图10 在不同加热功率下丙三醇的汽化量随时间的变化Fig. 10 Variation of vaporization amount of glycerol with time under different heating powers

2.2.3 导油绳发生干烧现象的影响因素研究

电子烟在工作过程中,加热功率过高和导油绳毛细作用差均会导致电热丝与导油绳接触面温度过高而发生干烧现象,严重影响烟气的品质和吸食口感。根据干烧产生的特点和条件将导油绳中心高温点处液体浓度降为0时定义为干烧发生。从发生干烧的原因分析可知影响产生干烧时间点的主要因素为加热功率和导油绳的扩散系数,通过数值模拟计算即可得不同条件下导油绳干烧时间点的变化曲线。

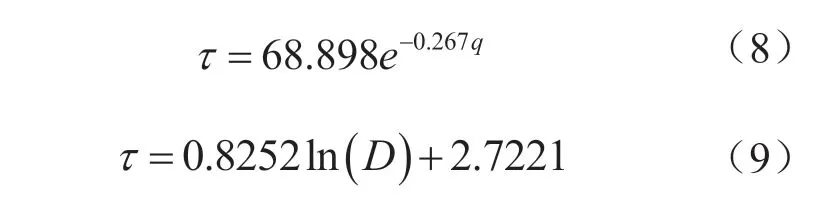

图11(a)展示了在扩散系数为0.65e-9 m2/s时的导油绳干烧时间点随加热功率的变化,可见干烧时间点随加热功率增大而逐渐减小,因为随着加热功率增大,液体的升温速率和浓度的变化速率都显著增加,液体将很快达到沸点并发生汽化使得导油绳内液体浓度降低。图11(b)则展示了在加热功率为10 W时的导油绳干烧时间点随扩散系数的变化,可知干烧时间点随导油绳扩散系数的增大而逐渐增大,这是因为扩散系数反映了导油绳输送烟油的能力,扩散系数越大则液体传输越快,对应的供液量越充足,所以干烧时间点会推迟。由此可知为了防止导油绳发生干烧,在其他条件不变的情况下,应尽量选择传输性能好的导油绳材料。通过对相关曲线的拟合可得干烧时间点τ(s)随加热功率q(W)近似成指数变化,而随扩散系数D(m2/s)近似成对数变化,具体关系式分别为:

图11 干烧时间点随加热功率和扩散系数的变化Fig. 11 Variation of dry burning timing with heating power and diffusion coefficient

上式可为避免干烧提供设计基础,也可用于指导雾化器加热功率和导油绳的选取。

3 结论

通过对电子烟雾化器导油绳内传热传质过程的建模和求解分析,可将本文主要结论归纳如下:

(1)本文针对电子烟雾化器所建立的传热传质数学模型能揭示导油绳内温度场和烟油液体浓度场随时间的变化规律,模型具有一定的正确性和可靠性。

(3)加热功率和扩散系数是影响导油绳干烧的两个重要因素。相应条件下的干烧时间点随加热功率的增大而近似成指数规律递减,其关系式为τ= 68.89e-0.267q,干烧时间点随扩散系数的增加而成对数关系递减,其数学关系式为τ= 0.8152ln(D) + 2.7221。