脉冲澄清池排泥运行参数研究

2022-01-17陈洪鹏王连弟苗慧茹齐丹丹

陈洪鹏,王连弟,苗慧茹,齐丹丹

(天津市自来水集团凌庄水厂,天津 300381)

沉淀是水处理过程中一个重要工艺环节,常规沉淀池类型主要有平流沉淀池、斜管沉淀池、斜板沉淀池和辐流沉淀池。脉冲澄清池是在利用常规沉淀池运行原理并优化其特点的基础上发明出的集混合、反应、沉淀为一体的净水构筑物。脉冲澄清池具有占地面积小、处理效果好、节省药耗、可均匀布水等特点[1],采用脉冲布水方式,使原水脉冲式穿越悬浮泥层,增加原水颗粒物与悬浮泥层的碰撞接触机会,提高处理效果。对PULSAZUR®上向流炭吸附脉冲澄清池的原理和运行过程分析发现,脉冲澄清池悬浮泥层在净水过程中起到至关重要的作用,因此池体排泥不当会直接影响澄清池的运行效果。

1 工程概况

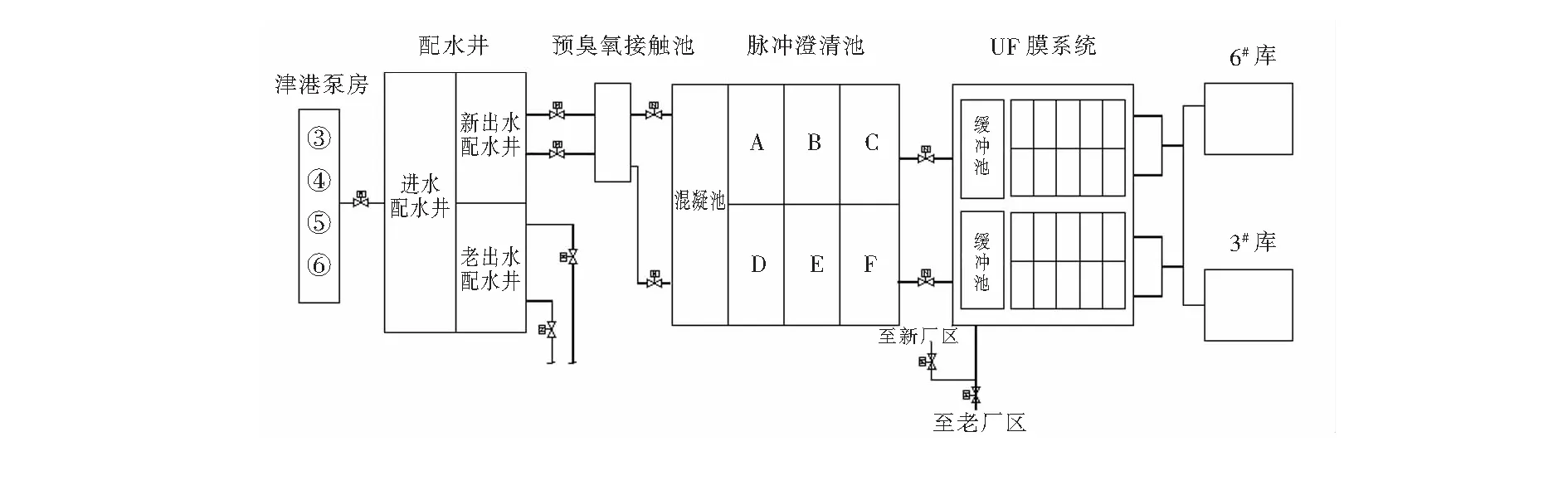

天津市某自来水厂采用混凝、沉淀、过滤工艺对长江水原水进行处理,规模为30×104m3/d,工艺流程见图1。该工艺所选择的脉冲澄清池和UF膜均具有占地面积小、处理效果好的特点,工艺出水水质较好,浊度≤0.02 NTU。

图1 水厂工艺流程Fig.1 Process flow of the waterworks

2 脉冲澄清池设计参数与污泥量影响因素

2.1 脉冲澄清池设计参数

脉冲澄清池主要由真空室、澄清水区间、污泥层区间和污泥浓缩单元四部分组成。其中,污泥层区间在脉冲澄清池运行过程中发挥着至关重要的作用,悬浮泥层的状态和泥量直接影响脉冲澄清池的运行效果。

该厂现有6座规模完全一致的脉冲澄清池,单池处理水量为2 292 m3/h,单池污泥层面积为442.2 m2(11 m×8.8 m×2),悬浮污泥区水力负荷为5.2 m/h,

水面高度为4.55 m,单个澄清池面积为540.1 m2。

2.2 脉冲澄清池污泥量影响因素

混凝实验产泥过程与脉冲澄清池产泥过程几乎一致,因此进行烧杯混凝实验是模拟脉冲澄清池运行的有效手段。原水SS总量、水量和混凝剂投加量均对澄清池污泥量有不同程度的影响[2]。当原水SS总量较高,一定条件下混凝实验产生泥量较高;处理水量越大,污泥量也会相应增加;同时,实验过程中混凝剂投加量对矾花形成状态存在一定程度的影响,直接影响了混凝实验的产泥量。由于目标水源为长江水,原水水质变化较小,因此处理水量和混凝剂投加量成为影响该水厂脉冲澄清池运行污泥量的主要因素。

3 脉冲澄清池排泥不当时存在的问题

脉冲澄清池在运行过程中随着处理水量的增加,产泥量不断增多,为保证脉冲澄清池正常运行,需定时排泥。其排泥应遵循“泥量守恒”原则,即进入的泥量等于排出的泥量,当排泥阀出现故障或排泥参数设置不合理导致排泥不当时,可能存在以下问题。

① 排泥频繁或排泥时间过长将导致脉冲澄清池排放量过多,排放过程中部分干净水被排出,降低了澄清池的回收率,违背了节能减排的目的。

卞迁与齐薇(卞迁,齐薇等,2009)指出目前最常用的眼动记录方法是无创的视频记录法。利用眼动仪进行研究时测试参数一般包括:注视点轨迹图、热点图、关注区域、注视点个数、首个注视点的注视时长、首次进入AOI的时间、每次访问的平均时间等。一项研究应根据研究内容和研究目标选择2-3个测试参数。

② 排泥时间过短或排泥气动阀出现故障会导致脉冲澄清池排泥不彻底,出现澄清池出水浊度高、泥斗泥体恶化、斜管悬浮物附着等问题。

因此,只有合理设置脉冲澄清池排泥参数才能保证其运行效果,同时可为运行人员进行参数调整提供借鉴。

4 水厂脉冲澄清池运行情况

4.1 各池体排泥量

在6个脉冲澄清池均正常运行的情况下,通过仅开启单个池体排泥阀,检测3个排泥周期内污泥储池进泥量。排泥时间为30 s,排泥间隔为600 s,各池体的排泥量见表1。

表1 脉冲澄清池的排泥量Tab.1 Sludge discharge quantity of pulse clarifier

4.2 不同投药量条件下悬浮物浓度实验

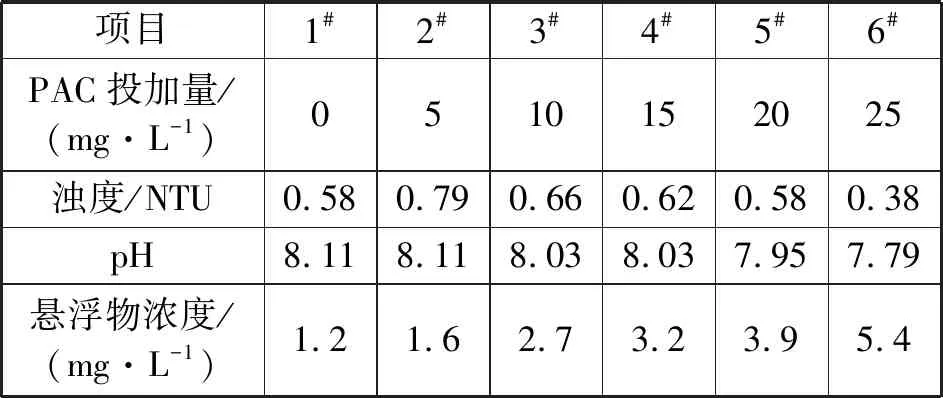

4.2.1投加聚合氯化铝

在原水pH=8.27、浊度为0.64 NTU、水温为16℃的条件下,不同浓度聚合氯化铝(PAC)投加量下的悬浮物浓度见表2。可以看出,悬浮物浓度随PAC投加量的增加而增大。

表2 投加聚合氯化铝后的悬浮物浓度Tab.2 Suspended solid after dosing PAC

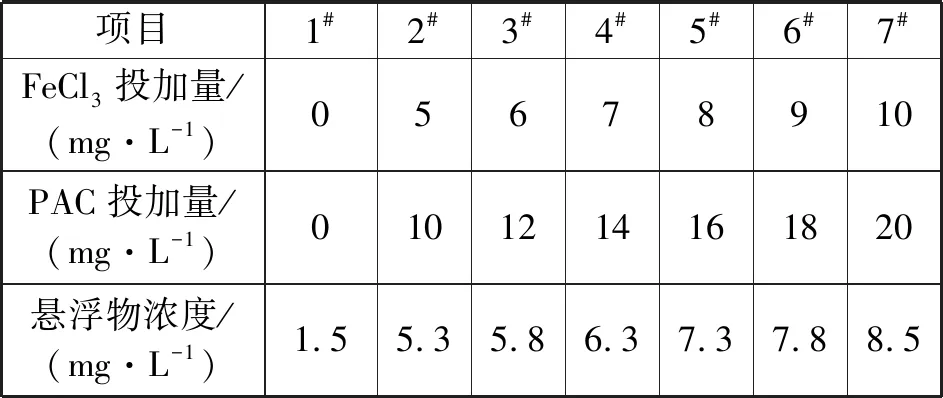

4.2.2投加FeCl3

4.2.3复配混凝剂

在原水pH=8.22、浊度为0.76 NTU、水温为16℃的条件下,按C(Fe)∶C(Al)=1 ∶2投加。从表4可以看出,悬浮物浓度随三氯化铁和PAC投加浓度的增加而增大,几乎呈正相关,相关系数r为0.998。

表4 复合投加混凝剂后的悬浮物浓度(C(Fe)∶C(Al)=1 ∶2)Tab.4 Suspended solid after dosing composite coagulant

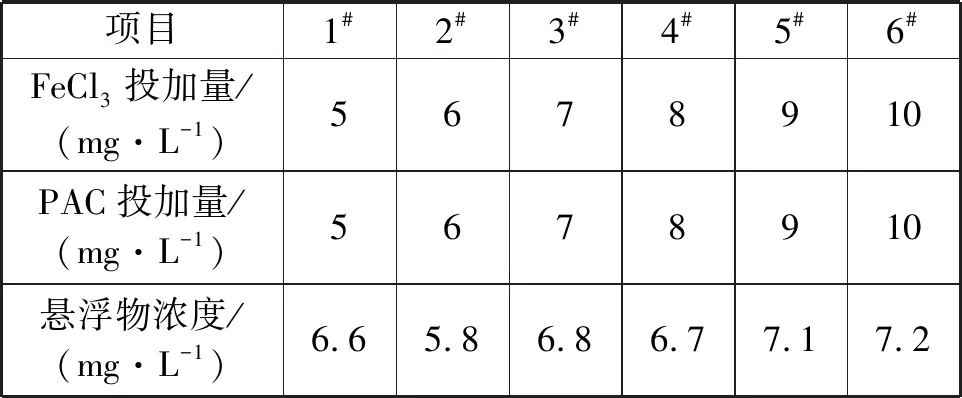

在原水pH=8.21、浊度为0.97 NTU、水温为28℃条件下,按C(Fe)∶C(Al)=1 ∶1投加,悬浮物浓度见表5。

表5 复合投加混凝剂时的悬浮物浓度(C(Fe)∶C(Al)=1 ∶1)Tab.5 Suspended solid after dosing composite coagulant

通过观察实验数据得出,悬浮物浓度随投加三氯化铁、PAC投加量的升高而略有增大,但增长趋势无明显规律,可能由于铁铝投量不匹配,混凝效果不佳引起。

4.3 产泥量和小时排泥时间计算

根据脉冲澄清池进水量和加药量计算产泥量,然后根据泥量守恒原则确定排泥时间与排泥间隔。

小时产泥量=Qs/c

(1)

小时排泥时间=小时产泥量/6q

(2)

式中Q为小时进水量,m3/h;s为烧杯实验中不同加药量条件下的悬浮物浓度,mg/L;c为常规运行状态下污泥层污泥浓度,一般为400~600 mg/L;q为单池平均排泥量,m3/s。

5 排泥参数调整和运行验证

5.1 运行排泥参数调整

日常脉冲澄清池小时进水量约为11 000 m3/h,投加6 mg/L FeCl3+12 mg/L PAC,查得悬浮物浓度为5.8 mg/L。以A池为例,单池平均排泥量为0.188 1 m3/s,计算得到小时排泥时间约94~141 s。

为保证脉冲澄清池能够彻底排泥的同时尽可能提高回收率,生产上建议采用排泥时间设置偏小,通过增加或减少排泥频率的方法来调整排泥参数。通常设置排泥时间为30 s时,根据小时排泥时间确定排泥间隔应在720~1 110 s之间调整,见表6。

表6 脉冲澄清池排泥参数设置Tab.6 Parameter setting of sludge discharge of pulse clarifier

为保证脉冲澄清池运行效果,在低温低浊、常温常浊和高温高浊期,需分别根据小时进水量、加药量及单池排泥量进行排泥参数调整。即进水量或加药量较高时,需适当缩短排泥间隔;进水量或加药量较低时,需适当延长排泥间隔。

5.2 运行情况验证

A池在常温常浊期的进水量为11 000 m3/h,投加6 mg/L FeCl3+12 mg/L PAC的条件下运行3 d,对其SV5、SV10、出水浊度和泥斗泥体状态进行检测。低温低浊、常温常浊和高温高浊期,SV5分别为44%、40%和35%,SV10分别为36%、31%和29%,浊度为0.29~0.38 NTU,泥斗泥体呈棕黄色,无恶臭味及腥味。

通过分析发现,利用公式(1)、(2)及固定排泥时间并延长或缩短排泥间隔的分配方式对脉冲澄清池进行参数调整后,脉冲澄清池对浊度的去除率较高,污泥层泥体的均质性较好,且泥斗泥体无黑色恶臭及腥味现象。因此,此排泥参数调整的方法适用于该水厂脉冲澄清池的运行,取得了良好的运行效果。

6 结 论

脉冲澄清池属于结构复杂的构筑物,对原水水质、水量变化适应性较差。因此,为保证其较好的运行效果,需综合考虑原水浊度、水量、加药量等因素,合理设置运行参数。通过实验模拟及日常运行情况分析得出如下结论:

① 在水质、水量一定的条件下,脉冲澄清池产泥量随加药量的增加而增大。

② 根据脉冲澄清池运行水量和加药量确定其排泥时间公式为:小时排泥时间=小时产泥量/6q。

③ 为保证脉冲澄清池彻底排泥的同时尽量提高回收率,采用固定排泥时间为30 s、根据小时排泥时间调整排泥频率的方法,对不同水量、不同加药量条件下各池排泥参数进行调整。同时,需结合不同水质期水质,当进水量或加药量较高时,应缩短排泥间隔;进水量或加药量较低时,应延长排泥间隔。