1000MW燃煤机组低低温省煤器入口流场优化技术应用研究

2022-01-17国家能源集团泰州发电有限公司郭小钢

国家能源集团泰州发电有限公司 郭小钢

国家能源集团泰州发电有限公司二期装设两台1000MW超超临界参数变压运行螺旋管圈直流锅炉,单炉膛塔式布置、四角切向燃烧、摆动喷嘴调温、平衡通风、全钢架悬吊结构、露天布置、固态排渣。目前现役大型燃煤机组的排烟温度一般在120~140℃,排烟损失占据较大比例,在现有基础上利用烟气余热的回收来提高锅炉效率对我国的节能减排战略意义重大[1-2]。

低低温省煤器是应用最为成熟的烟气余热回收利用技术,较多的研究在低低温省煤器结构设计及布置展开[3-8],其中低温腐蚀问题始终伴随着低温省煤器。低温腐蚀是由于烟气中含有SO2气体,SO2会和烟气中O2氧化形成SO3,SO3与烟气中的水蒸汽结合形成硫酸蒸汽。高温条件下硫酸以气体形式存在,并不会对受热面产生腐蚀,但当受热面壁温低于烟气酸露点时,硫酸蒸汽在受热面上凝结并对金属壁面产生腐蚀。低温腐蚀与受热面壁面温度密切相关,当壁面温度低于烟气酸露点时才会产生腐蚀[9]。防止低温腐蚀主要有两方面:提高材料的抗腐蚀能力和控制烟气温度。

国家能源集团泰州发电有限公司二期机组在引风机至脱硫塔中间段布置了低低温省煤器,充分利用烟气余热加热汽轮机凝结水,可以提高火电厂的热经济性。机组自投产以来,发现低省入口流场温度场极不均匀,低温低速区域明显,长期运行已导致设备局部磨损以及低温腐蚀的问题。本文从低低温省煤器入口流场优化的角度,通过导流、扩流装置提升低低温省煤器入口流场均匀性,降低入口截面流速偏差,改善流场及温度场分布、壁面局部高速区以及局部低温区,有效缓解局部磨损及低温腐蚀的问题。

1 流场诊断

图1所示为低低温省煤器系统布置图。从现有烟道布置可看到,烟气从A/B 两侧引风机至低低温省煤器,引风机出口烟道尺寸为7000×7000mm,低温省煤器入口截面尺寸为12000×16000mm,截面尺寸较大。该段烟道及导流板布置特点显著,有较多不合理处:场地有限,结构布置紧凑、存在连续弯头,容易产生流速死区;低温省煤器入口截面较大且距离弯头距离较近,受惯性影响入口气流分布不均;现有布置的导流板存在布置间距较大的缺点,引流效果受限等。

图2为依据图1构建的原低低温省煤器入口烟道的几何建模,包括有引风机出口烟道和低省入口烟道,烟道中布置有几块大型导流板,对原布置下的工况进行数值摸底研究。

图1 低低温省煤器系统布置图

图2 原低低温省煤器入口烟道布置示意图

CFD 模拟计算结果如图3所示,显示两侧引风机烟气经过第一个弯头后形成对冲挤压,因此在向上部低温省煤器进口运动过程中产生界面中间流速高、两侧流速低的现象,同时由于低省入口截面较大且极靠近弯头,导流板间距较大且有较长的延伸直段,气流受惯性影响在导流板间通道形成上半部流速高、下半部流速低的分层现象,且极易在导流板直段背部形成低速区。受上述原因的影响,低省入口流场分布极不均匀,截面平均流速为7.14m/s、最高流速达18.96m/s、截面流速标准差为5.45m/s,CV 值高达76%,原布置相关参数如下:速度平均值7.14m/s、速度最高值18.96m/s、速度标准差5.45m/s、CV76%、阻力115Pa,容易引起低省换热不均、局部严重磨损或低温腐蚀的现象。

图3 低低温省煤器流场分布图

2 优化方案

根据诊断工况计算结果,对引风机至低温省煤器入口段烟道进行了优化设计,图4为低温省煤器入口段烟道优化设计方案1布置图,主要改造内容为二次风道导流板改造,优化方案设计主要包括删除原有导流板、增设新导流板、扩口,根据优化设计方案进行建模计算(图5)。

图4 低温省煤器入口段烟道优化设计方案1布置图

图5 方案1优化后低低温省煤器流场分布图

数值模拟结果表明,方案1优化改造后监测截面上流速死区及高速区大大减小,流场均匀性明显得到改善,弯头处涡流、旋流现象基本消失,截面平均流速由7.14m/s 降至5.81m/s,最高流速由18.96m/s 降至8.84m/s,CV值从76%降至19%,阻力由原有的115Pa 降至33Pa,流场均匀性大大改善。改造后原布置、方案1、方案2低省入口界面参数对比如下:速度平均值7.14/5.81/5.65m/s、速度最高值18.96/8.84/9.64m/s、速度标准差5.45/1.11/1.53m/s、CV76/19/27%、阻力115/33 /31Pa。

图6为低温省煤器入口段烟道优化设计方案2布置图,主要改造内容在现有结构基础上增设导流板、扩口,相比方案1保留了原结构中低省入口截面前的几块较大导流板,根据优化设计方案进行建模计算(图7)。

图6 低温省煤器入口段烟道优化设计方案2布置图

图7 方案2优化后低低温省煤器流场分布图

数值模拟结果表明,方案2优化改造后,监测截面上流速死区及高速区也有减小,流场均匀性明显得到改善,弯头处涡流回流现象基本消失,但是从流线矢量图中发现较大导流板的背面处仍然有一定旋流现象,相比方案1效果欠佳,截面平均流速由7.14m/s 降至5.65m/s,最高流速由18.96m/s 降至9.64m/s,CV 值从76%降至27%,阻力由原有的115Pa 降至31Pa,流场均匀性得到改善。

3 效益估算

3.1 直接受益

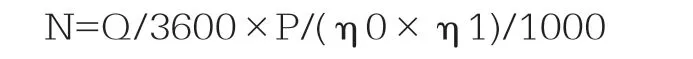

CFD 模拟计算表明,通过流场优化改造后低温省煤器入口段实际降阻在80Pa 左右。引风机的电机功率计算公式为:

式中:N 为电机功率、kW;Q 为烟气量、m3/h;

P 为全压、Pa;η0为风机内效率、取0.88;η1为机械效率、取0.95。根据上述公式估算,满负荷烟气量约为4500000m3/h,发电设备平均利用小时数取4500h,电价按0.388元/kWh 计算,尾部烟道系统降阻性能保证在65Pa 以上,则每年节约的引风机耗电量约为43.74万kWh,仅风机电费每年可节约17.0万元。

改造后,低温省煤器入口流场温度场均匀性得到了很大改善,磨损及腐蚀现象得到缓解,年检修成本约减少80.0万元(含磨穿后更换管材的费用)。

3.2 潜在受益

低温省煤器入口流场改善后烟道振动将明显降低,提升了机组运行的安全性;同时,低温省煤器入口流场改造后其换热性能得到提升,进一步降低机组煤耗。

4 结语

流场优化改造应用于低低温省煤器,能够有效改善其入口流场,同时有效缓解局部磨损以及低温腐蚀的问题,对1000MW 机组进行了研究后,改善明显,结论如下:

两种优化方案相比较,流场均匀性都明显得到改善,弯头处涡流、旋流现象基本消失,但方案2保留了低省入口处的较大导流板,其背面处存在一定旋流现象,因此相比方案1效果欠佳;方案1改造后,低省入口截面平均流速由7.14m/s 降至5.81m/s,最高流速由18.96m/s 降至8.84m/s,CV 值从76%降至19%;改造后,1000MW 负荷工况下,引风机至低温省煤器段阻力由原有的115Pa 降至33Pa,降阻明显,经济性好。

优化改造后,通过系统降阻每年节约的引风机耗电量约为43.74万kWh,仅风机电费每年可节约17.0万元;低温省煤器入口流场温度场均匀性得到了很大改善,磨损及腐蚀现象得到缓解,年检修成本约减少80.0万元(含磨穿后更换管材的费用);低温省煤器入口流场改善后,烟道振动将明显降低,提升了机组运行的安全性;同时,低温省煤器入口流场改造后其换热性能得到提升,进一步降低机组煤耗。