现浇成型综合管廊不均匀沉降裂缝分析

——以福州东南快速通道综合管廊为例

2022-01-17李勇智

杨 钊, 李勇智, 杨 睿

(1. 中交第二航务工程局有限公司, 湖北 武汉 430040;2. 长大桥梁建设施工技术交通行业重点试验室, 湖北 武汉 430040;3. 交通运输行业交通基础设施智能制造技术研发中心, 湖北 武汉 430040; 4. 同济大学 岩土及地下工程教育部重点实验室, 上海 200092)

0 引言

近年来,随着城市建设的快速发展,对大体量建筑结构的需求量越来越大,超长、超高、超厚等大体积混凝土结构在工程中频繁出现,由此而来的钢筋混凝土裂缝问题也越来越严重,引起了行业内专家学者的高度重视。对于地下结构来说,混凝土开裂不仅影响结构的外观,而且会带来地下水渗漏,降低结构及相关设施设备的耐久性。

国内外学者针对地下结构裂缝问题开展了大量研究。赖金星等[1]以西安地铁某区间黄土地层盾构隧道涌水事故实例为依托,综合监测了地层不均匀沉降、管片裂缝及隧道变形,分析了由涌水导致的管片病害状态及其原因。刘德军等[2]根据国内外大量统计结果,得出了衬砌开裂的主要影响因素,并采用扩展有限元分析了偏压作用下衬砌张拉裂缝的开裂机制。张芳等[3]基于有限元-离散元法(FDEM)建立了荷载结构模型,分析了局部偏压、背后空洞和拱顶松弛地压等工况下隧道衬砌裂缝扩展过程、分布规律。黄剑等[4]以某典型深厚软土地基条件下的综合管廊工程为研究背景,介绍了设计和施工中控制管廊沉降的措施,并对建成后的管廊沉降进行监测,验证了结构和基础方案的合理性。苏昂等[5]以某上软下硬复合地层地铁盾构隧道为例,对施工阶段出现的边角部裂损、纵向裂纹和环向区域性剥落等管片裂损现象进行了现场调查和分析统计,并在此基础上采用理论分析和扩展有限元法探明了管片裂损的成因。李密良等[6]综述了管廊混凝土施工中常见的裂缝分布状态,分析了裂缝出现的原因,并提出了防治措施。曹淞宇等[7]依托某地铁越江盾构隧道工程,进行了相似模型试验,研究了既有裂缝位置对盾构隧道管片破坏形态的影响。Amorim等[8]基于集中损伤力学,提出一个用于分析隧道非弹性行为的公式,该方法不仅可以表征结构损伤状态,而且简化了裂缝张开位移计算方法。Paul等[9]基于线弹性断裂理论,提出一种可以计算多裂缝荷载增量的数值方法,可有效避免出现裂缝尖端网格。

目前关于地下结构裂缝的研究主要集中在盾构隧道,而对于综合管廊裂缝的研究相对较少,且针对管廊开裂原因大多为笼统分析,未对管廊开裂原因进行定性判断。综合管廊作为保障城市正常运作的生命线工程,其结构开裂将导致地下水进入廊体内部,对廊内机电设备和结构主体的安全性、耐久性及适用性造成影响,从而带来难以挽回的经济损失。为此,本文以福州东南快速通道综合管廊为例,对砂层地基管廊结构施工阶段裂缝进行定性分析,研究其裂缝成因,以期为类似地质条件下的综合管廊项目提供一定的参考。

1 工程概况

1.1 工程简介及地质条件

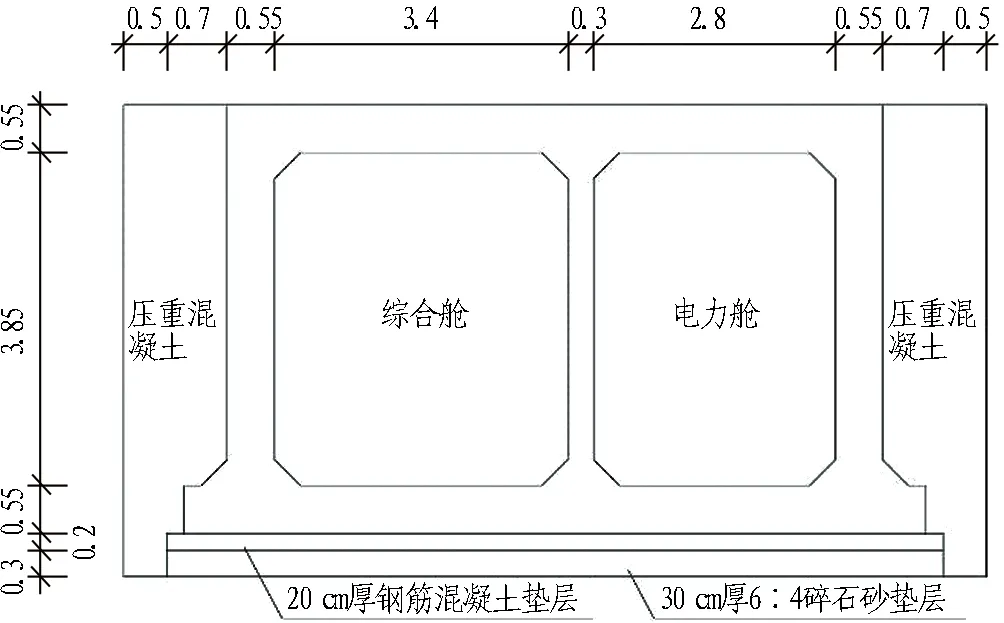

福州东南快速通道项目的综合管廊段总长度为3.105 km,本文主要研究其位于漳江支流底部的K3+860~+930段管廊。该段管廊底板位于河流水位面以下7.67 m,管廊宽度为8.6 m,净高为3.85 m,侧墙厚度为0.55 m,中墙厚度为0.3 m,在管廊下部设有0.3 m厚碎石砂垫层和0.2 m厚C25混凝土垫层。为实现抗浮,管廊结构施工完后浇筑压重混凝土。管廊典型断面如图1所示。各段管廊之间设置沉降缝,沉降缝位置纵向钢筋断开,中部设置中埋式钢边橡胶止水带,如图2所示。

图1 管廊典型断面(单位: m)

图2 管廊变形缝防水构造示意图(单位: mm)

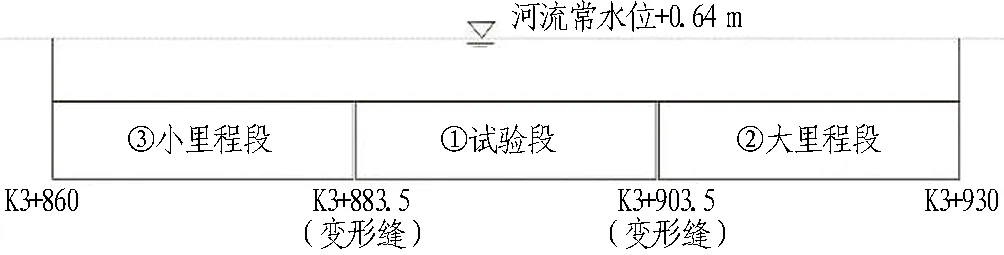

综合管廊所在路段为海相沉积平原地貌,附近场地地形较平坦,整体稳定性较好。K3+860~+930段管廊地处河流底部的含泥中砂层,土层均匀性较好,中砂层厚17.82 m,管廊的底部标高为-7.03 m,河流常水位标高为+0.64 m,如图3所示。根据地质勘察报告,管廊穿越段各土层物理力学参数见表1。

图3 K3+860~+930段管廊穿越土层剖面图(单位: m)

表1 土层物理力学参数

1.2 管廊渗漏及开裂经过

K3+860~+930段管廊纵断面如图4所示,现场按照①—②—③的顺序进行施工。2018年1月10日,试验段管廊完成施工,停止降水,管廊两端敞口置于水中。2018年12月2日,大里程段管廊完成施工,未发现渗漏现象。2018年12月27日,施工方对试验段及大里程段管廊进行抗浮压重混凝土施工,期间发现K3+903.5变形缝位置有轻微漏水现象,现场未采取处理措施。2019年11月4日,施工方在进行小里程段管廊施工时,发现试验段管廊已经下沉,现场取芯发现接缝处底板未见混凝土垫层,底板存在明显脱空现象,K3+903.5变形缝处左侧试验段相对右侧大里程段向下错台达10 cm,涌水量达150 m3/h,涌砂量约130 m3,如图5所示。同时,大里程段管廊中部K3+917位置附近出现明显结构裂缝,裂缝贯通整个顶板并延伸至侧墙和中墙下部,裂缝平均宽度约0.3 mm,周围有白色钙化物析出,如图6所示。

图4 K3+860~+930段管廊纵断面示意图

(a) 变形缝渗水 (b) 变形缝错台

(a) 中墙及顶板裂缝 (b) 侧墙裂缝

2 监测数据分析

为研究管廊出现结构开裂的原因,对试验段及大里程段管廊施工期沉降监测数据进行分析。需要说明的是,由于大里程段施工前,试验段在自重作用下已完成部分沉降,大里程段在与试验段对接时调整了底部标高,此处沉降监测数据是从大里程段施工完成时开始统计的,不包括试验段在自重作用下已完成的部分沉降。

2.1 管廊沉降分析

图7和图8分别示出试验段和大里程段管廊各测点沉降-时程曲线。由图可知,试验段和大里程段在压重混凝土施工后的沉降变化大致可分为3个阶段。第1个阶段为急速增加阶段,管廊沉降随着时间迅速增加,此阶段主要发生在压重混凝土完工后半年时间内。第2个阶段为缓速增加阶段,管廊沉降增长速度随时间逐渐减缓,此阶段在压重混凝土完工后半年至小里程段开始施工之间。当小里程段开始施工时,管廊沉降-时程曲线到达第3个阶段,即稳定阶段,此时试验段及大里程段已完成大部分沉降,沉降变化趋于稳定。此外,从图中还可以看出,压重混凝土完工后3个月内为管廊沉降增长最迅速的阶段,同一段管廊各测点沉降变化速率差异较大。以大里程段为例,在压重混凝土施工前,其左侧K3+903.5截面与右侧K3+930截面的沉降差仅为1 mm; 而在压重混凝土完工3个月时,沉降差达到了43 mm。这表明,大里程段管廊在该时间段内发生了较大的不均匀沉降。

图7 试验段各测点沉降-时程曲线

图8 大里程段各测点沉降-时程曲线

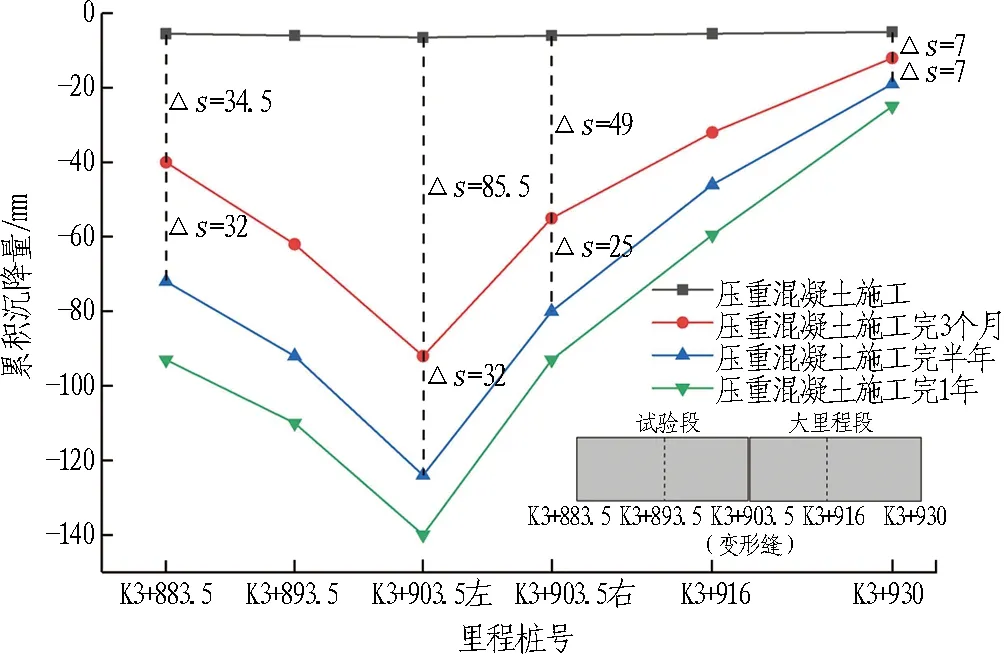

图9示出试验段及大里程段管廊沉降-里程曲线。由图可知,在压重混凝土施工前,试验段和大里程段之间的沉降较为一致。在压重混凝土施工完成后,管廊发生了较大的不均匀沉降。不均匀沉降主要体现在2方面: 1)试验段及大里程段各自发生了不均匀沉降,这种不均匀沉降在压重混凝土完工前3个月内非常显著; 2)试验段和大里程段之间发生了较大的不均匀沉降,试验段整体沉降大于大里程段整体沉降,以K3+903.5变形缝位置为例,压重混凝土施工前其左右截面沉降差仅为0.5 mm,压重混凝土完工3个月时其左右截面沉降差达到了37 mm。

图9 试验段及大里程段管廊沉降-里程曲线

试验段和大里程段管廊所受荷载基本相同,但出现如此大的沉降差异,可能是由于两者地基土体性质差异较大所导致。通过调查现场施工记录发现,试验段管廊施工时,钢板桩未打入下部不透水层,基坑降水时由于滤网质量问题而携带大量细砂颗粒(如图10和图11所示),对降水井周边试验段地基土体及基坑外侧部分大里程段地基土体造成扰动,土体变得松散; 而大里程段施工时,将围护结构打入了不透水层,且改进了井点滤网,抽出的水较清澈,水土损失小。因此,在压重混凝土施工时,试验段管廊地基土体较大里程段地基土体更松散,于是,在压重荷载作用下,两者之间发生了较大的差异沉降。

图10 试验段降水施工示意图

K3+903.5位置处的变形缝作为受力和防水的薄弱环节,当两侧沉降差异较大时,其内设止水带崩脱剥离,进而出现渗水现象。随着两侧沉降差的不断增大,渗水量越来越大,并携带左右两侧地基砂土进入管廊内部,导致试验段和大里程段在靠近K3+903.5位置处地基土体受到较大扰动,因此试验段和大里程段各自也发生了较大的不均匀沉降。由于管廊内外的压力差,前期渗水量会随着时间不断增加,而后期由于管廊内外水压逐渐趋于平衡,渗水量不再增加,因此试验段和大里程段的沉降-时程曲线都呈现3阶段式变化规律。

图11 现场降水井抽出的水

2.2 管廊开裂原因初步分析

基于上述管廊沉降分析,初步推断大里程段管廊开裂可能由以下2方面因素引起: 1)地基土体损失。由于K3+903.5变形缝处涌水涌砂,导致大里程段在靠近该位置处地基土体损失,管廊出现较大的不均匀沉降。当土体损失范围到达某一值时,管廊在荷载作用下,顶板局部区域拉应力超过了混凝土抗拉强度值,出现了开裂。2)管廊承受过大荷重。混凝土压重及涌入管廊内部的砂和水等增加了大里程段管廊的荷重,加速了裂缝的产生和扩展。

3 数值模拟分析

3.1 模型及相关参数

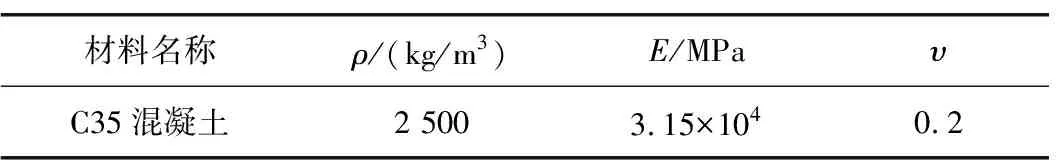

为进一步分析管廊出现裂缝的原因,采用有限元软件对K3+903.5~+930(大里程段)管廊裂缝进行模拟分析,如图12所示。模型在y方向的尺寸为26.5 m,模型横截面尺寸与图1相同,模型单元类型为八节点六面体单元,单元总数为4 929,节点总数为7 830。模型四周及顶部为自由边界,底部与地基土体相互作用采用x和y方向弹簧模拟。参照《城市轨道交通岩土工程勘察规范》[10],地基土基床系数按稍密中砂取12 MPa/m。管廊主体结构混凝土材料力学参数见表2,建模过程未考虑钢筋的作用。管廊所受荷载主要包括自重、混凝土压重以及涌入管廊内部的水和砂的压力。

图12 管廊有限元模型

表2 混凝土材料力学参数

3.2 地基土体损失对管廊影响分析

为探讨地基土体损失对管廊开裂部位受力影响,及确定最不利土体损失范围,采用弹性模型对自重作用下的管廊受力进行分析。分析时考虑极限工况,将土体损失部位板底近似看作脱空,土弹簧刚度取极小值。

图13示出管廊顶板拉应力随板底脱空长度变化曲线,图14示出板底脱空至最不利位置时管廊y方向应力云图。由图可知,在板底出现脱空时,管廊顶板局部将出现拉应力,开裂位置K3+917附近截面的最大拉应力随着板底脱空长度的增加,呈现先增大后减小的趋势; 当板底脱空长度到达K3+917截面位置(距K3+903.5处13.5 m)时,K3+917截面拉应力达到最大值,其附近截面的最大拉应力值也较大,因此可认为K3+903.5~+917段为最不利土体损失范围。此外,图13还表明,弹性本构下计算所得的管廊顶板最大拉应力值小于C35混凝土抗拉强度标准值(2.2 MPa),因此可以排除管廊在自重作用下开裂的情形。

图13 管廊顶板拉应力随板底脱空长度变化曲线

图14 板底脱空至K3+917时管廊y方向应力云图(单位: MPa)

3.3 压重及涌水涌砂对管廊影响分析

为探讨混凝土压重及涌水涌砂等对管廊受力影响,采用损伤塑性模型对管廊结构进行分析。混凝土损伤塑性模型参数见表3—5,可通过《混凝土结构设计规范》[11]中相关公式计算得到。分析时主要考虑以下工况: 1)管廊仅受重力作用; 2)管廊受重力和压重混凝土作用; 3)管廊受重力、压重混凝土和涌水涌砂压力作用。对于压重混凝土,为便于分析,采用荷载等效原则,将其等效成均布荷载作用于管廊顶板。经计算,当等效均布荷载值达到8.9 kPa时,计算所得的管廊顶板最大拉应力与按实际压重混凝土建模计算所得的管廊顶板最大拉应力近似相同。对于涌水涌砂压力,按照管廊内腔充满水以及130 m3砂进行计算,该压力值约为50 kPa。各工况管廊顶板最大拉应力计算结果见表6。

表3 塑性损伤模型参数

表4 混凝土压缩塑性及损伤参数

表5 混凝土拉伸塑性及损伤参数

表6 各工况管廊最大拉应力计算值

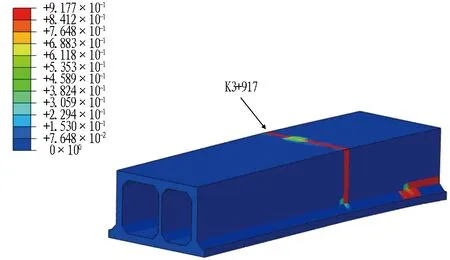

由表6可知,随着管廊所受荷载增加,管廊中部K3+917附近截面的最大拉应力逐渐增大; 对于工况2,即压重混凝土施工后,K3+917附近截面局部拉应力达到2.475 MPa,超过了C35混凝土抗拉强度标准值(2.2 MPa),顶板将出现开裂; 而对于工况3,即考虑涌水涌砂压力后,K3+917附近截面最大拉应力值均超过C35混凝土抗拉强度标准值。需要说明的是,本文在计算时考虑的是极限工况,即将K3+903.5~+917段管廊板底近似看作脱空,地基土弹簧刚度取极小值,而实际地基土体在发生部分土体损失后还留有一定的强度,且沿着K3+903.5~+917,损失后的地基土强度逐渐增大,因此本文计算的结果较实际值偏大。图15示出工况3管廊塑性损伤计算结果。由图可知,在管廊中部K3+917位置附近,顶板及侧墙混凝土出现刚度下降,并出现拉伸损伤区,表明混凝土已经开裂。上述分析表明,压重混凝土施工后,管廊顶板局部产生了裂缝,而涌水涌砂压重等加速了裂缝的扩展。

3.4 裂缝扩展分析

考虑到现场大里程段管廊顶板出现贯通裂缝,且裂缝一直延伸至侧墙和中墙下部,为探讨管廊裂缝扩展规律,采用扩展有限元法进行分析。分析时考虑最不利荷载工况,即按板底脱空13.5 m,管廊受自重、混凝土压重和涌水涌砂压力作用。混凝土采用最大主应力开裂准则和基于能量的线性软化损伤模型,最大主应力取混凝土抗拉强度标准值2.2 MPa,断裂能Gf取120 N/m[12]。

为模拟实际工况,将管廊初始裂缝设于K3+917位置顶板处,如图16(a)所示。图16(b)示出在顶板初始裂缝下扩展后的管廊裂缝。由图可知,在涌水涌砂压力作用下,管廊裂缝会由顶板向侧墙和中墙扩展,且裂缝扩展呈现如下规律: 1)裂缝在中墙上的扩展长度为2.5 m,大于在侧墙的扩展长度(2 m); 2)裂缝在侧墙和中墙上扩展时,其扩展方向往大里程桩号方向倾斜。上述裂缝扩展规律与现场实际裂缝形态较为一致。

(a) 混凝土刚度下降率

(b) 混凝土拉伸损伤程度

(a) 初始裂缝

(b) 扩展后的管廊裂缝

4 结论与建议

本文针对福州东南快速通道综合管廊出现的结构开裂问题,通过监测数据和有限元模拟对管廊开裂的原因进行了分析。主要结论及建议如下:

1)试验段管廊基坑施工过程中,由于降水井滤网质量问题,抽出的水携带大量细砂颗粒,而钢板桩未打入下部不透水层,基坑外侧土体被部分掏空,导致后期管廊不均匀沉降及变形缝错台。这是引起大里程段管廊开裂的根本原因。在砂土地层进行明挖现浇管廊施工时,钢板桩应打入下部不透水层,降水井抽水时应注意检测含砂率; 若含砂率过高,应停止降水,排查原因。

2)压重混凝土施工后,大里程段管廊出现不均匀沉降,管廊中部K3+917位置附近顶板处于受拉状态,局部截面拉应力达到2.475 MPa,超过了C35混凝土抗拉强度标准值(2.2 MPa),管廊顶板出现初始裂缝。应持续观测管廊沉降变形,当管廊出现较大不均匀沉降时,须采取加固措施。

3)随着K3+903.5变形缝两侧管廊差异沉降的增大,变形缝出现错台,大量水和砂涌入大里程段管廊内部,导致了裂缝从顶板向中墙和侧墙扩展。裂缝在中墙和侧墙的扩展方向往大里程桩号方向倾斜,且裂缝在中墙的扩展长度为2.5 m,大于在侧墙的扩展长度(2 m)。当变形缝出现错台时,应立即停止施工,采取填充注胶等措施,解决两侧标高不连续及变形缝漏水问题。

4)本文结合特定项目对综合管廊开裂原因进行了分析,最终主要归结于地基不均匀沉降。而在实际工程中,管廊混凝土结构开裂往往由多方面因素引起,后续应加强对管廊开裂多因素影响分析,以便事先采取相应预防措施。