30吨/日医化企业 含盐固废高温熔融处置示范工程研究

2022-01-17余晓琴沈振彬林振国汪盼盼王超

余晓琴,沈振彬,林振国,汪盼盼,王超

(浙江物华天宝能源环保有限公司,浙江 杭州 310000)

0 引言

在医药和化工企业生产过程中,碱金属盐被广泛使用。但其只有部分存在于产品中,大部分的盐存留于产生的高浓度有机含盐废液及生产废渣中,往往造成大量的无机盐损失[1-2]。

根据含盐固体废弃物的来源与特性,其通常可归为危险废物,应对其进行妥善处置才会减弱对周围环境和人员的不利影响[3]。我国医化行业近几年来产生的含盐废渣数量较大,且种类多样。据不完全统计,我国每年有机化工产品,尤其是医药中间体生产过程中产生的含盐废渣超过500万吨,且许多生产企业还库存了大量历年生产过程中产生的、尚未得到有效处理的含盐废渣[4-5]。不同种类产品使用的碱金属无机盐会有所差别,生产工艺流程也有所不同,使得产生的含盐固废成分有较大的差异,从而大大增加了含盐固体废弃物的处置难度。

目前针对含盐固体废弃物的处置,主要的方法有综合利用、安全填埋、高温焚烧处置等[6]。综合来看,高温焚烧法因其无害化、减量化、资源化等特点,在处置危险废物方面有着广泛的应用。然而,现有的高温焚烧法也面临着诸多问题:(1)无机盐组分熔点低,在高温焚烧处置过程中易受热而成熔融状态,但在遇冷后又会凝结,这可能导致排渣通道的堵塞,导致连续出渣困难。(2)烟气中携带的含盐颗粒也可能在尾部的受热面上冷凝结渣,大大影响受热面的换热效果,严重时甚至会直接导致停炉[7]。并且结渣清理困难,清理时间较长,这都严重影响焚烧炉的连续运行时间。(3)部分含盐固废中S、N、Cl、Br等污染元素含量高,焚烧后烟气中污染物浓度较高,对烟气净化系统有特殊的要求,烟气达标排放难度大。(4)部分含盐固废热值较低,焚烧需要较多的辅助燃料,运行成本高。

针对以上含盐固废处置的难点,本公司对医化企业含盐固废高温熔融处置关键技术进行研发,并对高温熔融处置系统开展优化设计。建设30 t/d的示范工程,实现含盐固废的无害化、减量化及资源化,并保证高温熔融处置系统的连续稳定运行和烟气达标排放。

1 含盐固废高温熔融处理工艺

1.1 进料系统

含盐废物输送至废盐熔融车间的炉前高位料仓,再送入熔融盐炉内进行熔融处置。

1.2 高温熔融系统

熔融盐炉以天然气作为燃料,使含盐废物中的有机物在高温下分解燃烧。经二次燃烧产生的烟气进入蓄热室进行换热,加热入炉的空气,实现余热的利用。为了使含盐固废能实现无机盐的回收利用,应使其中的有机物充分去除。为此本示范工程将熔池与熔融炉相结合,根据本公司前期研究结果,综合实际设计的需求,对熔池进行优化设计。

1.3 废盐回收

为了使渣顺利的流出,在熔池的出料口设置有双辊冷渣机。熔融渣在双辊冷渣机中冷却,实现熔融盐的连续排出。

1.4 熔融尾气净化系统

焚烧后的烟气进入陶瓷多管除尘器,初步除尘。同时,配备SNCR和SCR脱硝装置,达到脱硝的目的。此后的烟气进入干法脱酸塔,与脱酸剂粉末互相混合反应,去除烟气中大部分的酸性气体。在干法脱酸塔出口烟道中加入一定量的活性炭粉末,吸附脱除烟气中的二噁英及重金属等物质。随后烟气进入布袋除尘器,含尘废气流经滤袋时,烟尘被滤布过滤,并附着在滤布上形成尘层,至一定压降后通过脉冲清灰落到袋式除尘器下灰斗,排灰通过星型卸灰阀,统一用仓泵输送至厂区飞灰固化系统,最后烟气从35 m高的烟囱排出。

2 物料特性与检测方法

2.1 含盐固废来源与组份分析

项目废盐主要来源为山东某化工有限公司染料中间体搬迁项目一期工程生产过程。一期工程主要产品为2,4-二硝基苯胺、2,4-二硝基-6-氯苯胺、2,4-二硝基-6-溴苯胺,离心水洗产生的废水经多效蒸发后产生废盐。本项目废盐设计处理规模约7500 t/a,属于HW12 (264-011-12)危险废物。废盐成分经由山东某盐化有限公司检测,具体组成如下:W(NaCl)=97.35%,W(NaBr)= 0.48%,W(H2O)=1.39%,W(有机物)=0.78%。其中,有机物主要为2,4-二硝基苯胺、1-亚硝基-2,4-二硝基氯化苯、2,4-二硝基-6氯苯胺、2,4-二硝基3,6-二氯苯胺、2,4二硝基-5,6-二氯苯胺、2,4-二硝基3,5-二氯苯胺、2,4-二硝基-3,5,6-三氯苯胺及其他。

2.2 辅助燃料特性

本工程辅助燃料选用天然气,其热值为 355579.7 kJ/Nm3。

2.3 检测方法

(1)工业分析、元素分析:采用全自动工业分析 仪(5E-MAG6700,Kaiyuan,China)元 素 分 析 仪(5E-CHN2000, Kaiyuan,China)进 行 分析[8]。(2)钠含量测定:采用 X射线能量散射光谱仪(SIRON,FEI,Holland)。(3)样品热失重特性:采用STA-409 型热重分析仪。(4)浸出毒性:根据GB 5085.3—2007 《危险废物鉴别标准浸出毒性鉴别》对应附录进行测定。(5)气体成分分析:采用 GASMET Dx-4000 型烟气分析仪。(6)二噁英分析:采用高分辨色谱/高分辨质谱联用仪(HRGC/HRMS)[9]。

3 结果与讨论

3.1 熔融炉焚烧温度

将上述含盐固废通过中试设备熔融实验,明确其在工程运行中最佳的熔融温度。分析含盐固废在空气气氛下的质量损失变化可知,绝大部分有机物的失重发生在600 ℃以下,从室温到200 ℃左右,失重主要包括固废中水分的蒸发与残留的小分子有机物的挥发,占比约1.39%;在200~350 ℃之间,固废中有50%的挥发份受热释放,占比约0.36%;在350~600 ℃之间,其他的有机组分发生高温分解。由于该样品中的有机物含量较少,在温度至600 ℃时已基本完成氧化分解。样品剩余质量约占原始质量的97.83%。分析该含盐固废的来源与组分,剩余的物质主要是NaCl和NaBr。当温度超过600 ℃时,可发现样品的质量仍在减少;当温度超过1100 ℃时失重尤其明显。分析可知,氯化钠的熔点大于800 ℃,NaBr熔点高于750 ℃,在高温融化过程中不可避免地会造成一部分熔融盐随着载气流出,从而导致样品在1100 ℃以上的明显失重。

含盐固废与气体被送入高温盐浴中后发生氧化反应,其中的有机组分被氧化成CO2、H2O、SO2等气体,其中的灰分则熔融在盐浴中。但是过高的反应温度会使熔融盐对设备的腐蚀加强,设备的使用寿命会大大缩短[8]。针对此含盐固废样品熔融温度范围可选取在600~1100 ℃,考虑到熔融烟气完全燃烧处理,因此选择含盐固废的熔融温度为1000~1100 ℃。

3.2 熔融炉天然气耗量

天然气在含盐固废进炉过程中主要是辅助燃烧的作用。当含盐固废量增加时,达到固废中有机物燃烧的热量需求也有所增加,对天然气的需求也会增加。本项目在设备安装、单机、联动调试完成后,进行含盐固废样品的熔融,在运行的5个周期内,检测天然气耗量分别为196、187、193、184、191 Nm3/t。本示范工程在满足30 t/d的含盐固废高温熔融处置的情况下,天然气的耗量可以控制在约200 Nm3/t。

3.3 焚烧产物

3.3.1 浸出毒性

对含盐固废熔融产物的重金属、无机物等参数进行监测,掌握熔融产物的浸出毒性情况。测定结果表明各类重金属浸出浓度非常低,大多数在检测限附近或未检出,达到并且优于GB 5085.3—2007的标准。

3.3.2 无机盐分离特性

由3.1可知,含盐固废中NaCl与NaBr含量约97.83%,含水1.39%,剩余有机物含量约0.78%。经过高温熔融处理后,其中的有机物被充分去除外,熔融产物中盐的纯度约占98.47%(不区分氯化钠、溴化钠等)。

3.4 尾气净化系统运行特性

为了防止烟气中的污染物造成二次污染,根据物料特性和烟气污染物排放情况,对尾部烟气净化工艺进行研究。通过对粉尘、氮氧化物、二氧化硫等污染物控制的研究,本示范工程采用“陶瓷多管除尘+SNCR和SCR联合脱硝+脱酸塔+(活性炭喷射系统)+布袋除尘器”的烟气净化工艺。颗粒物的去除率高达99.9%,SO2、NO2、HCl的去除率分别为96%、85%、95%,二噁英的去除率约60%。

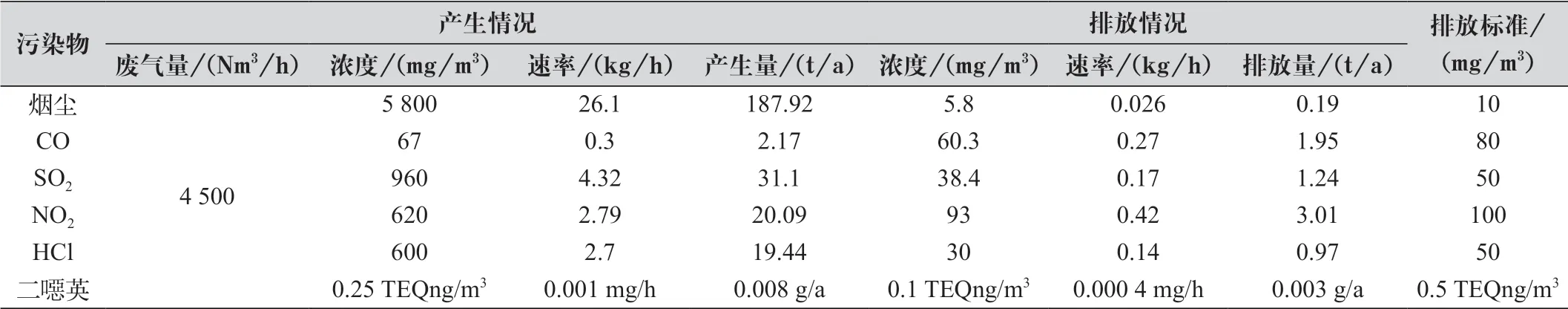

由表1可知,熔融烟气中烟尘、SO2、NO2的排放浓度可以满足DB372376—2019 《山东省区域性大气污染物综合排放标准》中“重点控制区”标准要求(颗粒物≤10 mg/m3、SO2≤50 mg/m3、NO2≤100 mg/m3); 其余因子的排放浓度可以满足GB 18484—2020 《危险废物焚烧污染控制标准》中相应标准要求(日均值CO≤80 mg/m3、日均值HCl≤50 mg/m3,二噁英≤0.5 TEQng/m3),使烟气达标排放。

表1 尾气净化系统运行效果

4 结论

(1)含盐固废高温熔融是一种可行的废盐处理技术。从工程运行结果看,熔融温度为1100 ℃,停留时间为>3 s,天然气耗量约200 Nm3/t时可正常燃烧。熔融炉内的温度、气体流量有所波动,但总体稳定,不影响系统正常运行。(2)处理后熔融盐中钠盐的回收率为98.47%,熔融产物的浸出毒性达到甚至优于GB 5085.3—2007的标准。(3)处理后烟气中颗粒物的去除率高达99.9%,SO2、NO2、HCl的去除率分别为96%、85%、95%,二噁英的去除率约60%,满足相应标准要求。