带压封堵技术在元坝净化厂的应用

2022-01-17李凯向春林谷卓然吉喆胡国林

李凯,向春林,谷卓然,吉喆,胡国林

(中石化广元天然气净化有限公司,四川 广元 628415)

0 引言

当前,中西部产业结构调整与经济最为活跃的沿江经济带绿色发展正值关键时期,西气东输与川气东送的平稳运行对其影响深远。作为川气东送的“主战场”之一的元坝气田承担着平稳供气的艰巨任务。联合装置现场的阀门、管线由于长期承受含硫、高温、高压等介质的冲刷和腐蚀,导致易出现阀门泄漏、管线壁厚减薄或损坏的现象。

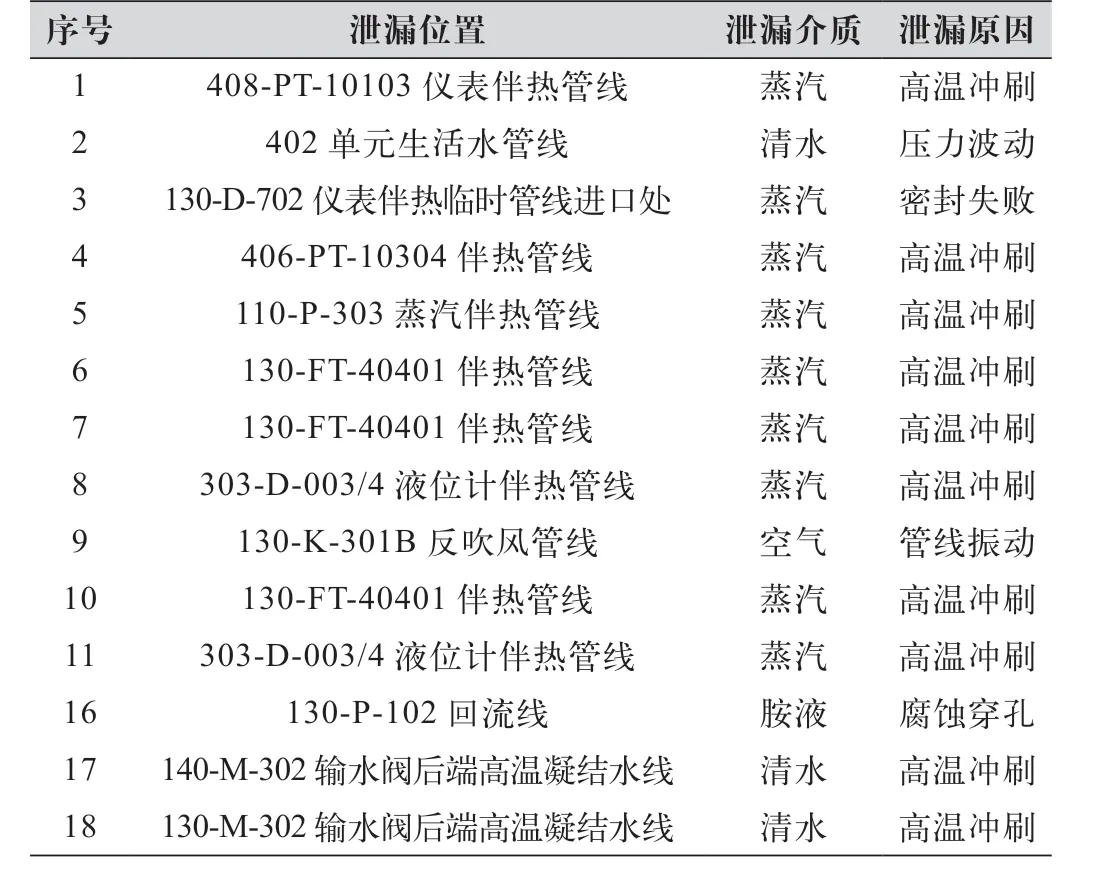

在净化厂高负荷期间,受现场工艺介质流速过大及振动强度增强的影响,管线、阀门出现冲刷、腐蚀和泄漏的速度逐渐加快,表1为近期元坝净化厂联合装置的泄漏情况。化工厂常规漏点处理技术有钢带拉紧技术、快速捆扎技术、低压粘补技术、复合材料修复技术、夹具注胶技术,但是采用常规漏点处理技术不能彻底解决漏点,一旦漏点扩大,势必会造成内部介质泄漏,有毒有害气体溢出,甚至产生爆炸的危险,这会对净化厂年度产量目标的完成造成重要影响。

表1 为近期元坝净化厂联合装置的泄漏情况

为了不影响联合装置正常生产,亟需一种带压开孔堵漏、高效安全的方法来应对阀门或管线漏点的处理。带压堵漏技术是当下管线漏点处理的热点方法,它的原理是在带压输送运行中的管线上某一要进行各种施工或抢修作业的管段两端进行双封双堵,使用开孔封堵设备截断该管段介质的流通,从而为抢修漏点提供条件。以解决三联合贫溶剂泵P-102回流阀门内漏问题为例,探讨带压堵漏技术在解决胺液介质管道漏点领域的应用。

1 应用关键步骤

1.1 应用前的准备

施工所需的各类阀门、管件以及各种物料器具在施工作业前应购置齐备,封堵三通加工完成,并进行必要的施工维护。做好施工所需各类车辆、消防器材、检修人员等的调配,组织全体抢维修人员对施工方案进行学习,做到分工明确、责任到人,并且施工人员能够熟练掌握与本作业职责相关的各项操作技能以及工器具的使用方法。

对全体施工作业人员进行带压封堵作业相关的防火、安全和应急处置教育,确保全体人员能够快速有效地使用防护用品和灭火器材,并提前通报施工情况,进行必要的应急演练,将应急措施准备工作做好。

1.2 管件焊接

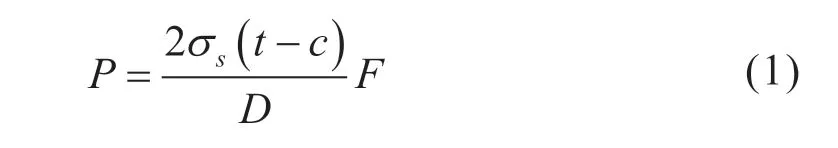

根据GB/T 28055—2011 《钢质管道带压封堵技术规范》标准中关于管道允许带压施焊的压力计算公式来计算压力,计算公式为(1):

式中:P为管道允许带压施焊压力(MPa);σs为管材的最小屈吸极限(MPa);t为焊接处管道实际壁厚(mm);c为因焊接引起的壁厚修正量,取2 mm;D为管道外径(mm);F为安全系数。带压施焊的压力计算公式中相关参数的取值如表2所示。

表2 施焊的参数取值表

焊接作业前,首先应将管线表面的底漆、油污等杂质清洗干净,并把焊缝和管线、三通的坡口打磨处理;焊接三通前,应对管壁进行测厚,当管壁厚度符合带压施焊压力要求时才能焊接,并设法避开对严重腐蚀处进行作业;确保三通、护板与管壁间隙不超过2 mm,管道轴线方向上的三通、法兰两端到管顶的距离差应不超过1 mm,三通、法兰的中轴线与管道轴线间距应不超过1 mm;宜采用堆焊形式对三通护板与管道的环向角焊缝进行焊接,当三通护板厚度不超过管壁厚度的两倍时,焊角宽度与高度应等于护板厚度,如图1所示。当三通护板厚度超过管壁厚度的两倍时,焊角宽度与高度应等于管壁厚度的两倍,如图2所示。

图1 环向角焊缝堆焊焊接形式

图2 环向角焊缝焊角尺寸

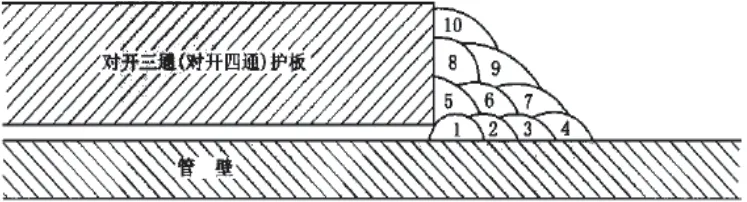

1.3 开孔作业

开孔作业前,应将开孔封堵管道上的防腐层和底漆彻底清除,并检查开孔机的底面是否合格。开孔机主轴和传动机构应灵活好用,并配套开孔结合器、刀具和刀具结合器。组装开孔设备:首先对开孔机、冷却水套和开孔结合器进行连接,再把开孔机主轴伸出,将开孔机和刀、中心钻进行连接,然后使用螺栓将开孔设备与阀门相连。接着完全打开阀门,将氮气源与开孔结合器上的打压接头进行连接,打开氮气源阀门对开孔设备进行整体严密性试验,试验时间15 min,当试验压力等于管线现运行压力后,关闭氮气源阀门并通过观察结合器上阀门压力表指数是否有下降进行判断是否泄漏。有泄漏时,通过紧固螺栓等方式进行解决,如果通过紧固螺栓无法解决,拆除设备、更换密封件重新进行设备安装。确认无泄漏后,继续向开孔结合器内充氮气,当密封空腔内全为氮气时,氮气置换完成,开始开孔作业。

开启开孔机,均匀进刀,保证中心钻钻尖到达管顶的进刀速度为0.1 mm/min,转速为36 r/min,当达到计算进给量刻度时,完成开孔作业,开孔行程如图3所示。开孔过程中,如果出现刀头损坏或卡刀现象,应将开孔刀具收回至结合器并关闭阀门,然后泄压拆除开孔设备进行更换刀头作业,刀头更换完成后再次进行施工。

图3 开孔行程图

开孔作业结束后,将筒刀和鞍形板收回,然后关闭阀门并通过排气阀泄压。泄压完成后,将开孔机拆除,开孔结束。

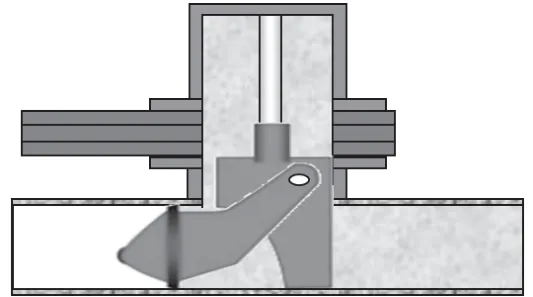

1.4 管线封堵

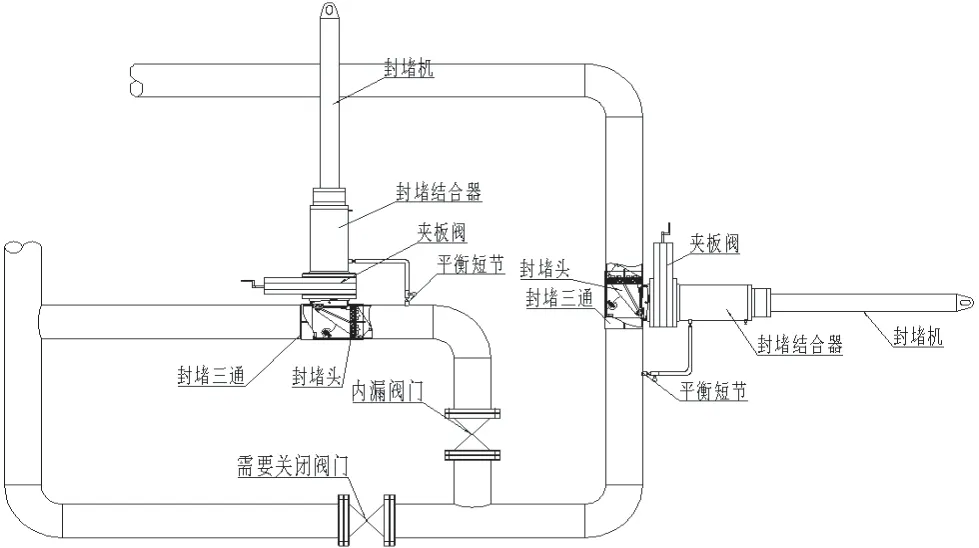

管线封堵作业前首先应对封堵机主轴、传动机构和锁轴进行地面检查,然后选择与之所匹配的封堵头、皮碗和封堵结合器。接着,对封堵设备进行组装,将已安装皮碗的悬挂式封堵头连接至封堵机主轴上,然后把封堵头收回。封堵机进行管线封堵示意图如图4所示。

图4 管线封堵示意图

安装封堵设备完成以后,在管线现运行压力的条件下对封堵设备进行严密性试验,每处试验30 min,对存在泄漏的连接面进行原因分析并解决,直至泄漏解除。然后将平衡管、平衡短节以及封堵结合器相互组装,组装完成后,开启夹板阀,开始封堵作业。图5为封堵作业行程图。

图5 封堵作业行程图

封堵完成后,拆除平衡管并打开平衡管阀门进行泄压,通过观察平衡短节上的压力表读数来确定封堵情况好坏。如果压力上涨,则封堵效果不好,改变封堵尺寸后继续封堵;如果压力依然上涨,则需要更换皮碗,重新封堵。

1.5 更换内漏阀门

管线内介质退完后,由甲方单位开始吹扫作业。吹扫完成后,在满足施工条件后,更换阀门作业,阀门更换示意图如图6所示。

图6 阀门更换示意图

1.6 收尾作业

管线改造完成后,使用平衡管将封堵结合器和管线连接起来,并进行提封堵作业。即收回封堵头,夹板阀关闭以后将封堵设备拆除,再将开孔作业相配套的设备安装好,进行压力试验,完成后开启夹板阀,进行下塞堵作业。完成下塞堵作业后将开孔设备拆除,并对封堵三通和平衡短节加装盲板、盲盖。最后,清理现场,竣工验收[1-4]。

2 效果评价

2.1 经济效果

经过现场实施,整个施工过程耗时18 h左右,且未影响装置的正常运行,而现场停工处理需要用的时间为24 h,按天然气净化处理100000 Nm3/h的处理速度计算,采用现场停工处理内漏阀门的方法,避免了联合装置降量240万立方米原料天然气,有效减少装置的开停工次数以及经济损失。

2.2 社会效益

将一种介质管道在线开孔带压堵漏的方法成功在元坝净化厂联合装置得到运用,整个实施方案的现场运用效果良好,未发生堵漏失败造成大面积介质泄漏的现象,消除了现场安全隐患,保障了企业员工和周围群众的生命财产安全,具有重要的社会意义。

3 结语

将在线开孔带压堵漏技术成功在元坝净化厂联合装置得到运用,漏点处理时间从24 h以上减少到18 h以下,避免了联合装置降量240万立方米原料天然气,整个作业过程安全高效、实际应用效果良好,具有重要的推广应用价值。