电器罩主型芯先抽芯三板四次开模注塑模设计

2022-01-17沈忠良肖国华王伟伟温瑞涂秋艳

沈忠良,肖国华,王伟伟,温瑞,涂秋艳

(浙江工商职业技术学院,浙江宁波 315012)

1 电器罩塑件成型分析

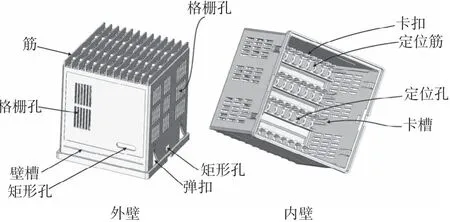

电器罩塑件如图1所示,生产数量40万个。材料使用聚碳酸酯(PC)/丙烯腈-丁二烯-苯乙烯塑料(ABS)合金,收缩率0.55%。塑件的注塑模结构设计重点围绕以下几点展开[1–4]:

图1 电器罩塑件

(1)结合塑件外壁、内壁的结构特点可以看出,外壁、内壁的包紧力较大,脱模比较困难,特别是内壁的脱模。内壁上众多的卡扣、定位筋、定位孔及卡槽等对内壁型芯的包紧力较大,对于内壁的脱模,需要使用较多的顶针将塑件顶出,但鉴于顶端内壁上各特征的特点,能够布置顶针的位置很少。外壁上虽然也有较多的特征,但相对而言,针对外壁可分成多个侧面成型件分别抽芯脱模,单个侧面的包紧力相对较小,脱模较为容易。因而,在整体脱模顺序安排上,应优先安排内壁先脱模。

(2)鉴于四个侧面上格栅孔、矩形孔、壁槽等外壁特征的脱模需要,四个侧面须分别进行侧抽芯脱模。其中,有两个外壁上分别设置有两个弹扣特征,弹扣脱模时会被滑块拉扯而变形,因而在这两处设计侧抽芯脱模滑块机构时,要考虑在滑块上安排止推机构。

(3)塑件成型精度要求稍高(MT4),须尽可能减小注塑后塑件的内应力,浇口位置及浇口数量的设计非常重要。

2 模具结构设计

2.1 模具整体设计思路

在进行模具整体设计时须先完成以下机构关键点的设置:第一,须保证内壁先抽芯脱模;第二,外壁四个侧面侧抽芯脱模时,要防止塑件脱模变形,须防止塑件外壁粘住侧面成型滑块;第三,在对模腔注塑时,应采用均衡注塑,尽可能减少塑件内应力,以确保塑件成型尺寸精度及尺寸稳定性;第四,为确保模具的使用寿命,应针对模具中的机构件进行合理的定模和动模设计。

2.2 整体结构布置

(1)内壁型芯先抽芯机构设置。

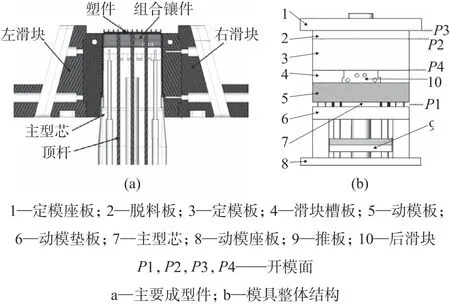

图2 为成型件设置及模具整体结构。如图2a所示,针对筋位多且包紧力较大的壳体塑件而言,塑件的最终脱模若依靠设置多个顶杆来顶出完成,塑件内壁顶部有可能会被小顶杆顶破,造成塑件的损坏。较好的解决办法是通过左滑块、右滑块等四个侧面外壁成型滑块先夹持住塑件,然后对内壁主型芯及组合镶件进行先抽芯,由此保证塑件内壁不被破坏[5]。因而,如图2b所示,将主型芯紧固安装在动模垫板6上,左滑块等四个侧面滑块安装在动模板5上,动模垫板6与动模板5之间的P1开模面可以打开30 mm距离以保证主型芯及组合镶件先从塑件内壁中抽芯。主型芯及组合镶件先抽芯时,塑件内壁中央须由顶杆顶住,否则,塑件中间的筋槽会变形或者断裂,外壁则由四个侧面成型滑块托住。主型芯及组合镶件抽芯完成后,P2和P3开模面分别用于塑件与流道废料分离及流道废料脱模,最后P4开模面打开而驱动左滑块等四个侧面滑块完成塑件四个外壁侧面的抽芯脱模,塑件最后由顶针顶出而实现完全脱膜。

图2 成型件设置及模具整体结构

(2)外壁侧滑块设置。

塑件的四个外壁需设置四个侧面抽芯滑块,由于其中的两个侧面上有弹扣特征,脱模时容易粘模,因而,对应的两个侧滑块左滑块和右滑块上须分别设置弹扣特征的止推机构[6–9]。

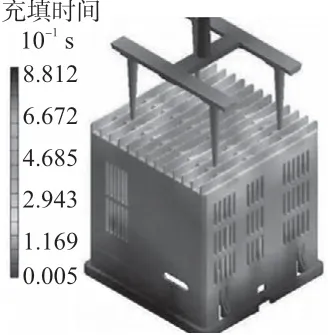

(3)浇注系统设置。

为减少塑件内应力变形,模腔使用如图3所示的四个浇口进行均衡浇注,依据浇口位置和数量需要,最佳的浇注系统为点浇口浇注系统,模具最终采用三板模的形式。

图3 4点浇口模流分析

(4)模具结构定模和动模设置。

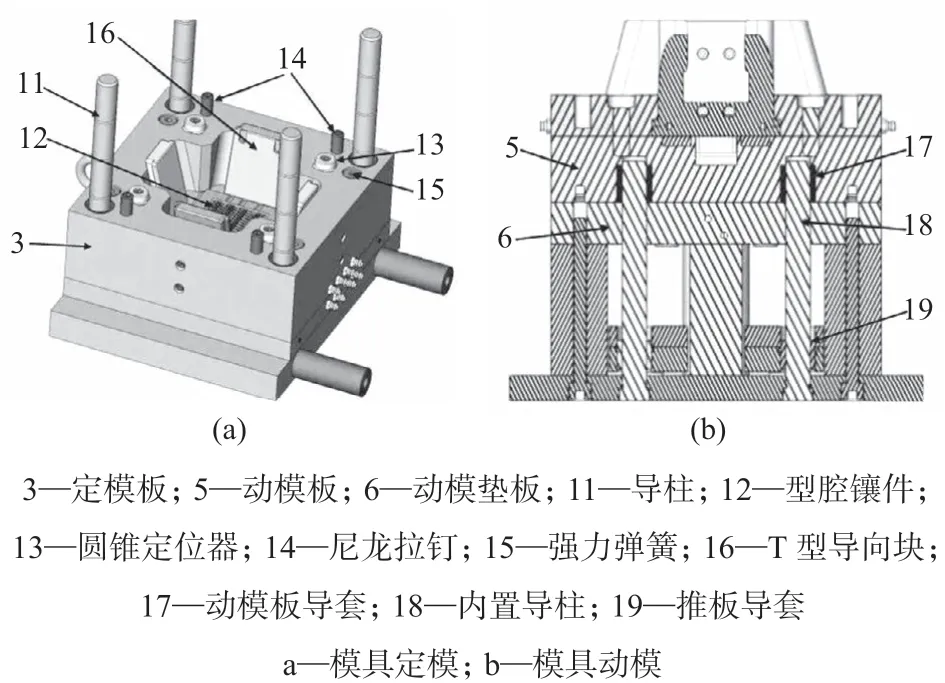

图4 为模具定模、动模结构布置。由于塑件的高度较高,塑件的顶出距离较大,所需的模具总高度较大,对注塑机的容模尺寸要求较高,因而,在确保模具有足够刚性的前提下,应尽量控制模具的总高度。采用简化型小水口形式三板模架,故将导柱11设置于定模侧。由于动模板5与动模垫板6先分开30 mm,动模侧的动模垫板6和动模板5之间需要进行定位,故在动模板5与动模垫板6之间布置了内置导柱18和动模板导套17。定模板3与动模板5临时锁紧力由两种构件提供,一是布置在定模板上的尼龙拉钉14,二是强力弹簧15。使用四个拉杆螺杆对动模板5与动模垫板6的打开距离进行限位。

图4 模具定模、动模结构布置

3 关键成型件设计

3.1 主型芯设计

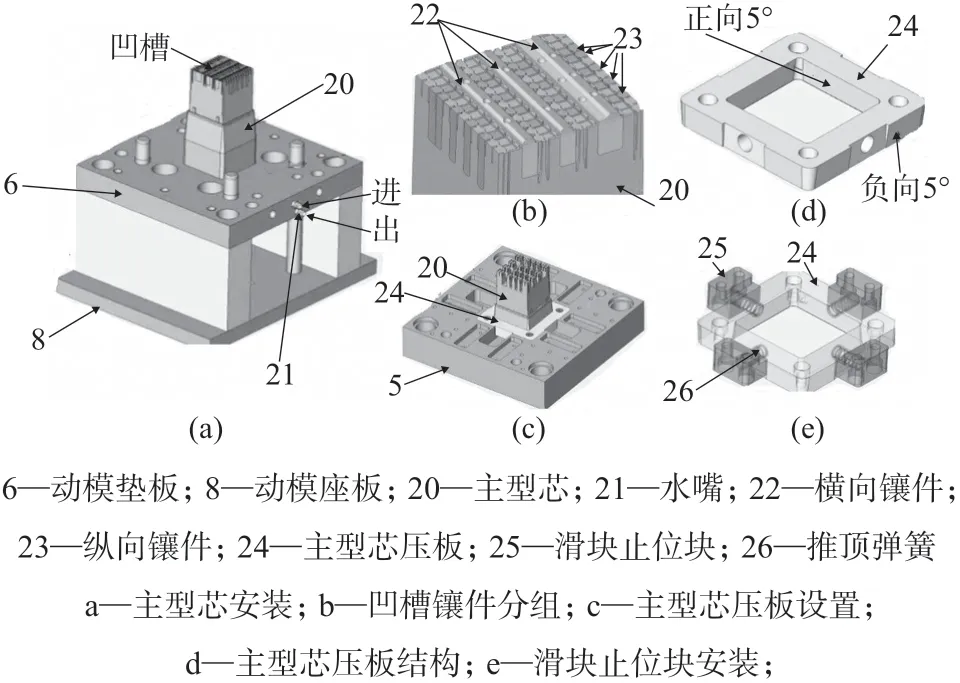

图5 为主型芯结构设计。如图5a所示,主型芯20固定在动模垫板6上,使用冷却水井进行冷却。如图5a和图5b所示,主型芯20的顶部布满深槽,而且这些深槽的尺寸精度要求很高,如将型芯做成整体式,加工会比较困难,特别是须经手工抛光的槽侧壁很难达到高精度尺寸要求,而且用火花机加工的槽侧壁会存在火花机蚀纹,去除这些蚀纹特别是槽根部的蚀纹非常困难,所以,对于主型芯的结构考虑采用镶件镶拼方式。通过几种方案的对比,最终采用了交叉式镶件布置方案,即将镶件分为两组,三个横向镶件22为第一组,五个纵向镶件23为第二组,其余部分为主型芯20的本体。在主体型芯20上放置纵、横镶件的槽可以用线切割方法加工,成型槽的台阶面可以用火花机加工,这样抛光操作也较为容易。第一组镶件的加工没有难度,但是加工精度要求很高,穿过主型芯20的所有顶针都布置在这组镶件上。对于第二组镶件,可使用精密磨床和火花机进行加工,加工难度较小。安装时,纵、横两组镶件相互扣锁,这样可以在注塑时镶件相互之间没有移动,当两组镶件被固定在主型芯20本体中时能形成一个坚固的整体,通过该种互锁结构设置,镶件仅用六个M6螺丝即可全部固定,经生产证明,这种镶件的固定设计非常可靠,能为在主型芯20上布置顶杆和水路留下足够的空间。

图5 主型芯结构设计

主型芯20与动模板5为活动配合,须进行精确定位设计[10–13]。如图5c所示,主型芯20固定在动模垫板6上,因而主型芯20在每一次开模的过程中都会与动模板5分开和锁紧一次。为了使主型芯20减少磨损和精确定位,主型芯20和动模板5的配合采用斜面配合,因动模板5的材料是50钢不耐磨,所以须设计一个耐磨的镶件,即主型芯压板24。主型芯压板24固定在动模板5上,为了增加主型芯20的稳定性,主型芯压板24的内侧和外侧都加工有5°斜度,一个是正向5°,一个是负向5°,如图5d所示。主型芯压板24比动模板20的主面高0.2 mm,这样能在注塑机锁模时紧紧压住主型芯20,使得注塑机注塑时,主型芯20不会被冲偏。

如图5e所示,四个侧面的滑块及其轨道都布置在动模板5上,因而,在主型芯压板24的四面设有4个滑块止位块(撞块)25,用于4个侧面滑块的限位,在主型芯压板24和滑块止位块25之间有推顶弹簧26。

3.2 侧面滑块机构设计

(1)前/后滑块机构设计。

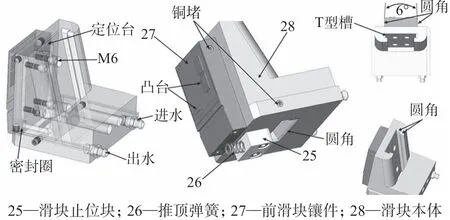

塑件的前侧面、后侧面分别使用前滑块机构、后滑块机构进行成型和脱模,两个机构结构相似,以图6所示的前滑块机构为例,其设计包括以下方面。

图6 前滑块结构设计

①前滑块机构由前滑块镶件27、滑块本体28、滑块止位块25和推顶弹簧26组成。前滑块镶件27用738H制作,硬度为HRC42,其反面有一个定位台,精确地卡在滑块本体28的长方形凹槽中,前滑块镶件27与滑块本体28由4个M6内六角螺丝进行组合固定。水路布置在前滑块镶件27上,由滑块本体28上的水路引出,两者结合处须设置密封圈。滑块本体28由设置在定模板上的T型块进行驱动。

②在注塑机合模时,为保证T型块可以对准滑块本体28上的T型槽入口处,需要将滑块本体28停留在滑出行程的最后位置,这个动作由推顶弹簧26来实现的。推顶弹簧26布置在主型芯压板24和滑块止位块25之间的孔中,实际制作时,弹簧有10 mm的预压缩量,若不设置该预压缩量,则若这个弹簧失效,滑块本体28就有可能回到内侧,四个滑块中上面的前滑块会由于重力作用而下落,这时T型块无法进入T型槽,强行合模时会将滑块本体28压坏。

③滑块止位块25除了使推顶弹簧26向外顶住滑块外,还起到防止滑块本体28向内滑移的止位作用。实际生产时,在前滑块镶件27上有多个小凸台的面与主型芯20的侧面碰穿配合,这些面如与主型芯20上对应的侧壁直接碰穿配合,在长期工作下,这些小凸台的面将产生磨损,从而导致小凸台的面与主型芯20上对应的侧壁之间产生间隙,由此使塑件产生飞边,而使用滑块止位块25能有效防止此问题的发生。其具体原理为,在注塑机锁模时,滑块本体28的锁紧分为两步,对应于注塑机锁模的动作有两个,第一个为“快速”锁模,第二个为高压锁模,这样可以缩短注塑周期。在“快速”锁模时,滑块本体28向内的运动具有惯性,如果没有设置滑块止位块25,此时前滑块镶件27上的小凸台会撞击主型芯20,引起这些小凸台的快速损坏;设置滑块止位块25后,使得滑块由于惯性向内运动时,这些小凸台不会直接撞到主型芯20,而是在距离主型芯20侧面0.02 mm的位置停住,只有当注塑机高压锁模时,这些小凸台的表面由于滑块本体28被强迫挤压向主型芯20靠拢才会贴紧主型芯20,这样这些小凸台的表面不会被磨损。

④前滑块镶件27的两个侧面设置有3°的斜度,以保证前滑块镶件27插入由另外两个滑块形成的凹槽中时,避免这两个侧面的磨损。

⑤T型槽的入口处的圆角应尽量大一些,以保证定模框上的T型块插入T型槽时不发生撞击。

⑥后滑块机构的结构和设置与前滑块机构相同,不再赘述。

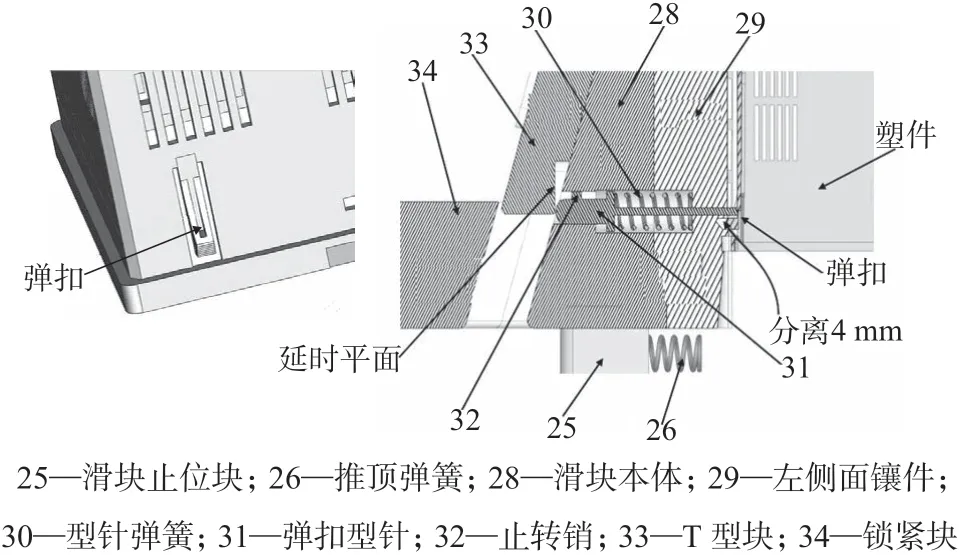

(2)左/右滑块设计。

塑件的左侧面、右侧面分别使用左滑块机构、右滑块机构进行成型和脱模,此两个滑块机构的结构同前滑块机构结构相似,所不同的是,此两个机构均要设置延迟抽芯机构,以保证塑件上弹扣特征的无损脱模。塑件的左、右侧面各有两个弹扣特征,脱模时弹扣特征外壁存在较大的包紧力,而对应的贴紧主型芯20的弹扣内壁面是平面,对弹扣没有任何包紧力,所以脱模时弹扣会留在左右侧滑块上,俗称“粘滑块”。为解决此问题,以左滑块设计为例,如图7所示,在T型块33的下端,对着弹扣型针31的尾端位置,设计了一小段直平面——延时平面(上下高度22 mm),在模具P4面闭合时,延时平面顶住弹扣型针31半球左尾端,弹扣型针31的右端参与弹扣特征的成型,相当于一根侧面顶针。当P4面打开时,由于有延时平面,滑块本体28向左移动而弹扣型针31可以保持不动,顶住塑件弹扣特征,使其与左侧面镶件29分离,直到左侧面镶件29完成4 mm的侧抽芯运动;当P4面继续打开时,延时平面离开弹扣型针31的半球左尾端,由于型针弹簧30的推动,弹扣型针31从塑件弹扣特征上向左抽出,完成弹扣特征的脱模。机构闭模时的锁紧由锁紧块34锁紧,弹扣型针31上设置有止转销32。

图7 左滑块延时机构设计

(3)滑块底部摩擦片的设计。

如图7所示,模具中四个侧面滑块由安装在定模板上的四个T形块33驱动,在注塑机锁模力的作用下,四个滑块底部对动模板5的压力很大,故在动模板5上必须设置摩擦片,与滑块的底面形成摩擦副。摩擦片的表面与主型芯压板24处于相同高度,共同组成摩擦面,该摩擦面须比动模板5的表面高0.2 mm。摩擦片材料采用Cr12,硬度为HRC60。

(4)滑块导向轨道块设计。

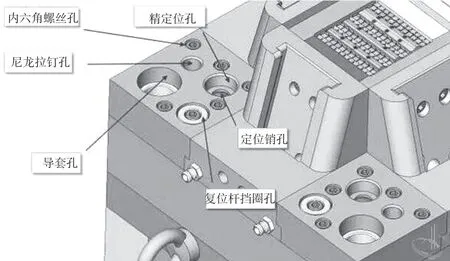

对于四个侧面滑块滑动所需的“T”形滑动轨道,不采用在动模板5上开槽的方式来实现,这是因为在模板开深槽会使得动模板5变形,且浪费钢材。因此设计了一种滑块导向轨道块,该滑块导向轨道块使用成本较低且耐磨性高的T8工具钢耐磨块,将其经过热处理后“贴”在动模板5上,如图8所示。滑块导向轨道块一共有六种功能性的孔:一是5个M10的内六角螺丝孔,用来将轨道固定在动模板上;二是尼龙拉钉孔,布置在定模侧的尼龙拉钉14是主型芯20先抽芯的动力来源;三是精定位孔,与布置在定模侧的圆锥定位器相配合,起到动、定模的整体精密定位作用;四是布置在精定位孔底部的定位销孔,它与导套同时起到轨道与动模板之间的定位作用;五是导套孔;六是复位杆挡圈孔。

图8 滑块导向轨道块设计

(5)复位杆头部挡圈设计。

复位杆头部挡圈具有重要的作用,其安装于如图8所示的复位杆挡圈孔中,当动模板5与动模垫板6在尼龙拉钉14和四个大弹簧的作用下分开时,由于这个挡圈的作用,整个顶出系统也跟随动模板5移动,确保11根顶杆始终顶住塑件,若没有这个动作,塑件的底部没有11根顶杆顶住,成型塑件的底部筋槽就会在主型芯20的作用下发生变形甚至断裂。

4 模具定模设计

模具为典型的三板模点浇口形式,采用简化型小水口模架。定模的设计相对较简单,定模中,型腔镶件同样也是由一个主型腔镶件两组小镶件组成,主型腔镶件材料同为738H,硬度为HRC38。两组小镶件材料尺寸较小,很难安排冷却水路,因而采用导热性能强的铍铜来做小镶件。

5 模具工作原理

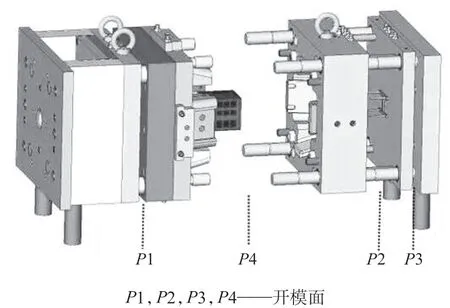

模具开模状态如图9所示,分4次分型打开,除P1面打开有不同作用以外,其余开模面的打开同普通三板模相同,工作原理也相同[14–15]。

图9 模具开模状态

6 结语

模具的整体结构设计围绕塑件内壁主型芯动模先抽芯需要而展开,设计了一副一模一腔四次开模点浇口模具,主要设计思路如下:

(1)在脱模顺序上,应优先安排包紧力大的内壁成型件先抽芯。

(2)内壁主型芯上的小镶件互锁和精确定位,使得活动的动模系统与动模底板之间有精密的定位,且便于加工,简化了装配难度,可靠性好,可为多镶件结构中结构定位设计提供有益借鉴。

(3)四个侧面滑块的结构中,附加设置的滑块止位块及推顶弹簧能有效保证滑块的使用寿命,提高塑件的成型质量;左右两个侧面滑块机构中,所设置的弹扣型针延时抽芯,有效保证了塑件弹扣特征的无损成型。

(4)模具中滑块底部摩擦片、滑块导向轨道块设计、复位杆挡圈孔等的设计,构思精细,巧妙实用,为模具结构的优化设计提供了有益借鉴。