新型复合材料测井钻杆的研制

2022-01-17刘俊宁

刘俊宁

(山东医学高等专科学校化学教研室,山东 济南 250002)

0 引言

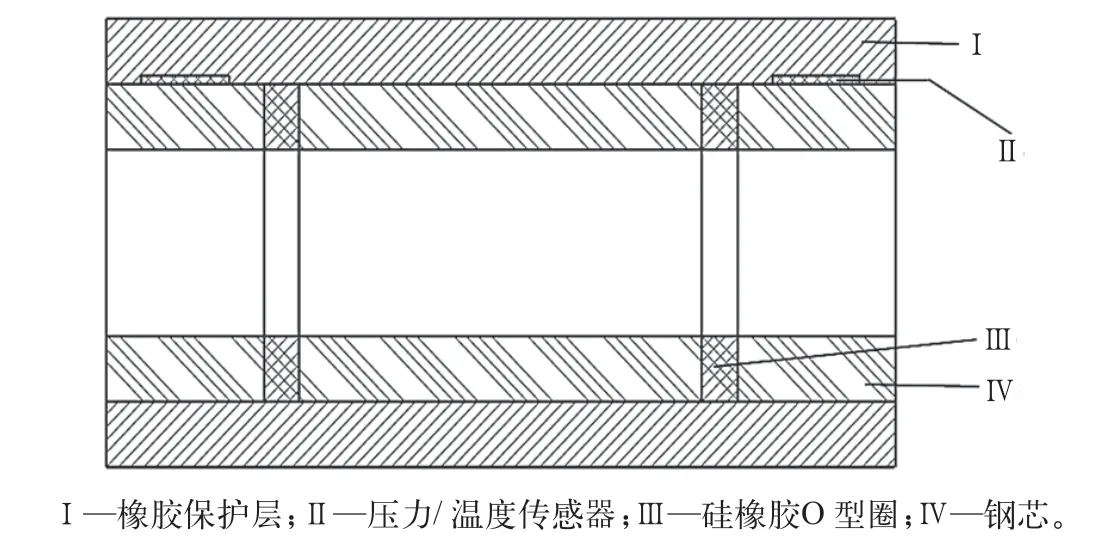

测井钻杆是油井参数测试的专用设备,主要测试油层的温度、压力等,此前的测井钻杆主要结构见示意图如图1所示。钻杆中心为45#钢芯,外层为橡胶保护层,在钢芯与橡胶层之间铺置压力/温度传感器,其中,为了测试准确,钢芯与保护层之间的界面必须密封,不能发生渗漏现象,若密封不当,当水汽越过O型圈后,整个钢芯变为导体,测试将失效,检测失效的方法是用欧姆表测试钢芯两端是否有漏电现象,通常要求两端的电阻值不小于250 MΩ。测井钻杆的主要技术要求为:(1)测井深度3000 m;(2)油井温度170 ℃、水压170 MPa情况下,保持4 h,界面完好,不发生渗漏现象。

图1 传统测井钻杆结构示意图

此前的测井钻杆保护层用的是橡胶材料,橡胶保护层的作用是将油井环境与压力/温度传感器隔离开来,达到测试的目的,油井的压力可以将橡胶紧紧压紧在钢芯上,从而使水/水汽很难渗漏到保护层和钢芯的界面中,但是油井中水、油、硫化氢等,以及地面的阳光、沙粒等物质容易造成橡胶老化现象,严重影响测井钻杆的寿命。笔者在2010年,用改性双马树脂/E玻璃纤维复合材料替代橡胶材料,取得较好的效果[1]。但是经过多年的应用,发现钻杆在使用一段时间后,部分钻杆仍有渗漏现象,随着产品质量要求的提高,对渗漏现象产生的原因进行分析,并以此对钻杆进行改进势在必行。笔者经过多次研制和改进,将测井钻杆结构调整如图2所示。

图2 新型钻杆结构示意图

1 实验部分

1.1 主要设备、材料与试剂

1.1.1 主要原材料、试剂

环氧胶膜:黑龙江石油化工研究院;

F-51酚醛环氧树脂(F-51EP):无锡树脂厂;

双氰胺:上海昊化化工有限公司;

2-乙基-4-甲基咪唑:湖北东康源医药科技有限公司;

端羧基聚丁二烯丙烯氰(CTBN):深圳佳迪达化工有限公司;

1,4-芳纶纤维布(面密度100 g):烟台氨纶有限公司;

TDE-85环氧树脂:天津津东化工厂;

F-51酚醛环氧树脂(F-51EP):无锡树脂厂;

亚甲基桥纳迪克酸酐(MNA酸酐):湖北珍正峰新材料有限公司;

无碱玻璃布:EW200,泰安玻璃纤维厂;

聚酰胺真空袋膜:δ0.1 mm,北京依诺瓦复合材料有限公司;

聚酯透气毡:δ0.2 mm,北京依诺瓦复合材料有限公司;

撕离布:北京依诺瓦复合材料有限公司;

尼龙导流网:北京依诺瓦复合材料有限公司;

95#汽油:市售;

工业丙酮:市售;

真空管:市售。

1.1.2 设备与仪器

喷砂设备:1010型上海昆航机械科技有限公司;

热压罐:JN50型,宜兴康成制药环保设备厂;

真空设备:ZGP-70A,浙江真空设备有限公司;

材料试验机:WDS-01,济南试金试验机厂;

烘箱:DHG905,吴江市宏光烘箱电炉制造厂;

树脂釜:自制。

1.2 实验步骤

1.2.1 部件Ⅰ制备

(1)钢芯处理。由于钢芯在加工过程中会存在油污,所以首先用汽油将钢芯表面擦拭干净,去除表面的油污,用喷砂设备将钢芯粘接面打毛,使其表面没有金属光泽,然后用丙酮擦洗干净[2]。

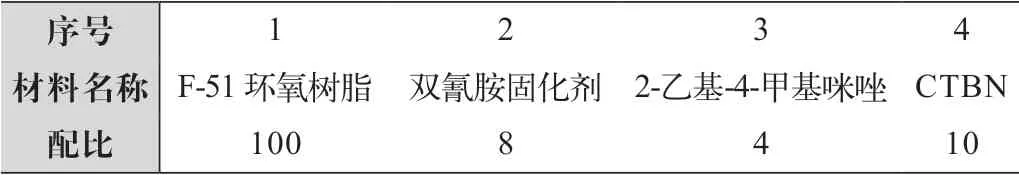

(2)预浸料制备。将F-51环氧树脂在油浴中加热到110 ℃,使其完全熔融,加入丙酮,搅拌均匀,然后分别加入CTBN、双氰胺固化剂、2-乙基-4-甲基咪唑,充分搅拌,直至溶液变成淡黄色均匀溶液,降温到40 ℃以下。其中,材料配方如表1所示。

表1 部件Ⅰ复合材料用树脂配方

将树脂溶液均匀涂刷在芳纶布上,制成预浸料,预浸料树脂含量为48%~52%,自然晾干。(注:批量生产可以委托预浸料专业厂家)。

(3)部件Ⅰ成型。首先在钢芯部件Ⅰ部位铺置3层胶膜,然后再铺置数层芳纶纤维预浸料,保证预浸料的高度高出O型圈4~5 mm左右,在预浸料上面分别铺置撕离布、透气毡、真空袋等。

将钢芯置于热压罐中,接上真空系统,进行固化处理。固化工艺为:真空度-0.096 MPa,空气压为0.6 MPa以上,固化温度为90 ℃/2 h+150 ℃/3 h,自然降到80 ℃以下,即可将真空袋、撕离布、透气毡等去掉。

用喷砂设备将复合材料表面喷砂处理。将钢芯两端用堵头堵住,通上空压气体,保持空气压为0.8 MPa,将钢芯置于水中,检查复合材料处是否有气泡泄漏,保持时间1 h。

1.2.2 部件Ⅱ制备

(1)玻璃纤维铺层。将玻璃纤维布铺置在已经成型部件Ⅰ的钢芯上,铺层厚度5 mm左右为宜,要求铺层松紧适中,避免注胶后出现皱褶现象;在玻璃纤维布外面分别铺置撕离布、导流网、真空袋膜。

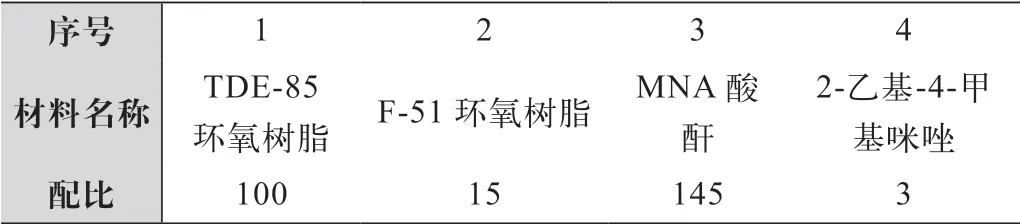

(2)树脂制备。先将F-51环氧树脂加入到TDE-85环氧树脂中,加热到80 ℃左右,再分别加入MNA酸酐、2-乙基-4-甲基咪唑,充分搅拌均匀,自然晾置到室温;树脂配方如表2所示。

表2 部件Ⅱ复合材料用树脂配方

(3)部件Ⅱ成型。将树脂倒入树脂釜中,接上真空,排除树脂中的空气;然后将树脂管接到树脂釜和真空袋膜上,部件Ⅱ成型示意图如图3所示。真空袋接上真空,树脂自动流入真空袋中,由于树脂流动过程中有阻力,可以给树脂釜增加一定的空气压,空气压压力不宜大于0.05 MPa,当树脂注满后,即可进行固化;固化工艺为100 ℃/2 h+180 ℃/3 h,自然降到80 ℃以下,脱掉复合材料外面的辅助材料。

图3 部件Ⅱ成型示意图

1.3 性能测试

1.3.1 测试方法

压缩强度按GB/T 1448—2005测试,测试速率5 mm/min;弯曲强度按GB/T 14209—2005测试,测试速率10 mm/min;膨胀系数按GB 10562—89测试;玻璃化转变温度DMA法,升温速率2 ℃/min;树脂含量按GG/T 2577—2016测试;孔隙率按GB 3365—2008测试。

1.3.2 测试结果

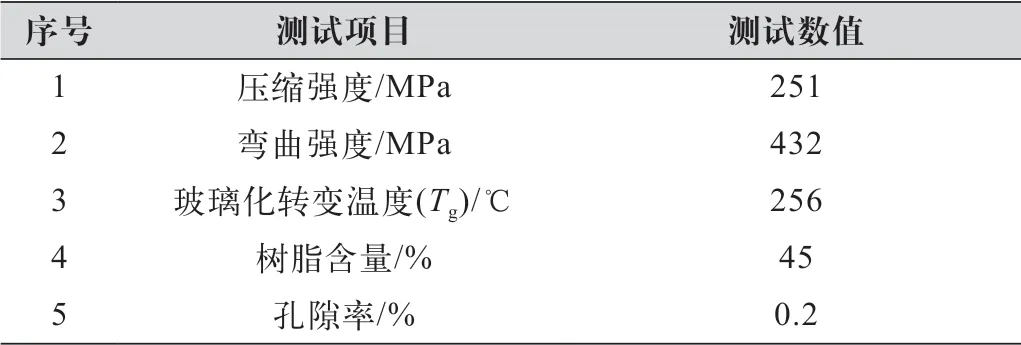

(1)部件Ⅰ复合材料测试结果如表3所示。

表3 部件Ⅰ复合材料主要性能

(2)部件Ⅱ复合材料主要性能如表4所示。

表4 部件Ⅱ复合材料主要性能

2 结果与讨论

2.1 原测井钻杆存在的缺陷

将已经漏电的测井钻杆锯开,发现复合材料层、钢芯完好无损,没有渗漏现象,而两者界面有细微的细缝,钢芯表面有锈蚀现象,说明渗漏是界面破坏所致。进一步分析,界面破坏的主要原因有三个:(1)界面的树脂层对钢材粘接强度偏低;(2)钢芯/复合材料界面粘接面积偏低[3];(3)复合材料与钢材的膨胀系数差距较大,长期受热造成应力疲劳破坏[4]。

2.2 解决措施

针对2.1所述原因的分析,其解决方案如下:

(1)钢芯表面进行喷砂处理,增加粘接表面积[5];(2)界面的粘接材料改为粘接强度更高、韧性更强的胶膜材料,保证由于膨胀时有足够伸缩量;(3)由于复合材料与钢材的膨胀系数差距较大,通过技术改进,将二者的膨胀系数调整到接近,存在很大难度。如果将较大的膨胀系数差距通过结构改造,使之为我所用,为此我们改进测井钻杆的结构(如图2所示),其原理为:通过调整复合材料的膨胀系数,使之大于钢材,当材料受热后,复合材料膨胀尺度更大,这样可以将O型圈压得更紧,彻底杜绝渗漏。为了保证复合材料膨胀压力,该处的复合材料树脂基体和增强材料应尽量选用膨胀系数大一点的树脂。

2.3 部件Ⅰ

选择部件Ⅰ材料体系主要考虑以下二个方面:(1)胶膜与45#钢,粘接强度较大,不易脱胶;其主要粘接强度为35 MPa;(2)为了在井下作业时,能够将该处的O型圈压紧,该处复合材料的膨胀系数宜较大,使用芳纶纤维作为增强材料较之于玻璃纤维、玄武岩纤维等膨胀系数更大(注:由于碳纤维是导体,该处不能使用碳纤维),三者之间的膨胀系数对比如表5所示。尽管芳纶纤维复合材料的膨胀系数较大,但是与钻杆用钢材相比,仍有一定差距,起不到压紧作用,所以必须对树脂进行改性,使之膨胀系数增加。通过实验发现在树脂中加入CTBN可以增加材料的膨胀系数,其膨胀系数与CTBN含量存在一定关系,详见图4所示。 综合考虑,将CTBN含量确定为10%左右,芳纶纤维含量为50%左右;按照1.2的工艺方法制造测试试样。

表5 三种增强材料对应的复合材料膨胀系数对比

图4 CTBN含量与膨胀系数关系图

2.4 部件Ⅱ

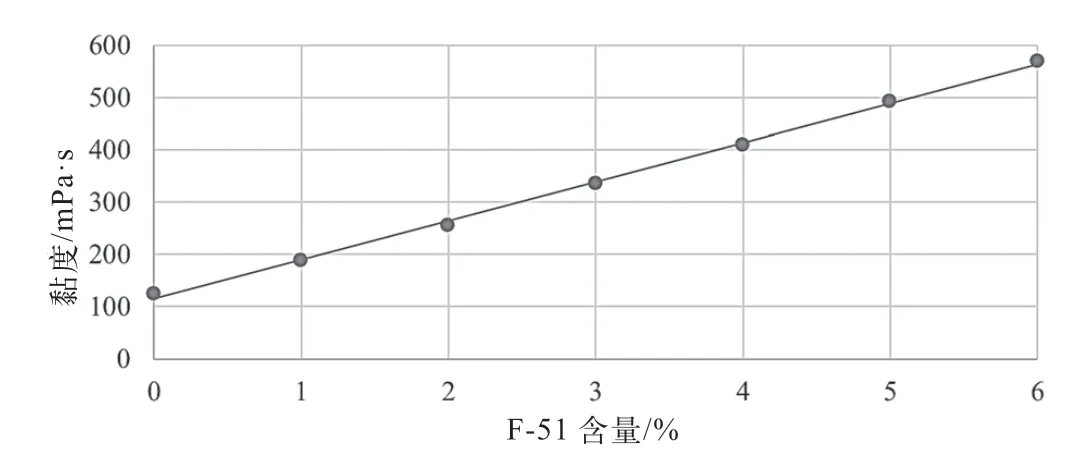

部件Ⅱ与油井直接接触,由于使用环境较为恶劣,部件Ⅱ的材质要求:(1)具有较高的玻璃化转变温度,Tg不小于200 ℃(即不低于实际温度30 ℃);(2)较低的孔隙率,不大于0.5%;(3)工艺简单,适合小批量生产;(4)价格较低;由于这些要求,综合考虑,决定采用真空辅助RTM工艺(vacuum assisted resin transfer mouding)[7],VARTM工艺效率较高,产品孔隙率很低[8],非常适合测井钻杆的工艺要求,其关键是选用合适的树脂体系,该树脂体系既要满足钻杆的具体使用环境要求,也要满足工艺成型要求,具体要求如下:(1)满足耐热性要求,使用温度不小于200 ℃;(2)树脂黏度满足VARTM工艺要求,即在整个成型过程中黏度应该在500~1000 mPa·S[9];(3)钻杆在实际成型过程,所需时间约4 h,这样树脂使用时间宜在6 h,即6 h内树脂黏度不大于1000 mPa·S[6];综合这些要求,我们选择多官能团、低黏度的TDE-85环氧树脂,固化剂选择了低黏度MNA酸酐,用F-51环氧树脂进行改性和黏度调节,2-乙基-4-甲基咪唑为促进剂,通过对比F-51环氧树脂含量与黏度的对应关系(如图5所示),以及黏度与使用时间的关系(如图6所示),最终选择表2配方[10]。

图5 F-51含量与黏度关系图

图6 树脂时间-黏度曲线(35 ℃)

3 测井钻杆实际应用情况

应用上述方式制造了6根测井钻杆,首先在实验室进行综合测试,测试方式为水温170 ℃、水压170 MPa,保持4 h,然后测试钻杆两端的电阻变化,将以上测试方式反复5次,从实验结果来看,实验前后电阻没有发生变化,均不小于250 MΩ,通过了实验室实验要求。此后将这6根钻杆在油井中进行作业,周期为18个月,在此期间没有发生钻杆漏电现象,经过实验室、油井实验,钻杆完全满足了技术要求。

4 结语

分析了老式测井钻杆漏水原因主要是复合材料与钢芯粘接强度偏低,以及复合材料与钢材的膨胀系数差距较大而引起的疲劳破坏所致,将钻杆的复合材料层分为部件Ⅰ和部件Ⅱ,其中部件Ⅰ的结构形式设计为图2所示形式,其材料选择膨胀系数较大的材料体系,利用材料膨胀原理,将O型圈压紧,从而达到密封的目的。部件Ⅱ使用TDE-85环氧、F-51环氧树脂、MNA酸酐材料体系,采用RTM工艺成型。通过上述材料和工艺方法制得的测井钻杆,经过数年的实际应用,没有发现漏水现象,彻底解决了测井钻杆漏水问题,很好满足了测井的要求。