高能螺旋压力机上曲轴锻造工艺和模具设计

2022-01-17姚志强江叔通

姚志强,江叔通

(南昌齿轮锻造厂,江西 南昌 330044)

曲轴是汽车发动机的主要运动部件[1],工作情况极其复杂,性能优劣直接影响发动机的可靠性和寿命。随着经济全球化融合,信息时代的深入发展,促进汽车工业、船舶工业以及航空航天业的高速发展,带动世界锻造业总体呈上升趋势。因此,曲轴精密锻造技术[2]是汽车曲轴锻造成形工艺的重要趋势。精锻后的曲轴加工余量较少,提高了生产效率及材料利用率,降低了生产的成本。本文通过在高能螺旋压力机上设计三个工步以实现四缸发动机曲轴(如图1所示)的锻造成形以及提高模具设计水平。

1 锻造工艺分析

曲轴锻件是较复杂的锻件类型之一,锻造工艺难度较高,为保证产品技术质量要求,需通过多种工序才能完成。目前国内主要采用的设备为热模锻压力机,同时需辊锻机或其他辅助设备进行制坯来完成曲轴的锻造成形,主流工艺路线为:下料—加热—辊锻制坯—压扁—预锻—终锻—切边—热校正。高能螺旋压力机[3]是定能设备,没有固定的下死点,锻件尺寸精度靠模具打靠和设备、模座和模具的导向装置来保证,其优势是设备滑块在任意位置都能充分发挥出规定的能量输出值和最大锻打力以保证模具打靠,可以在设备上完成制坯、预锻和终锻等工步,经济上较为可行。

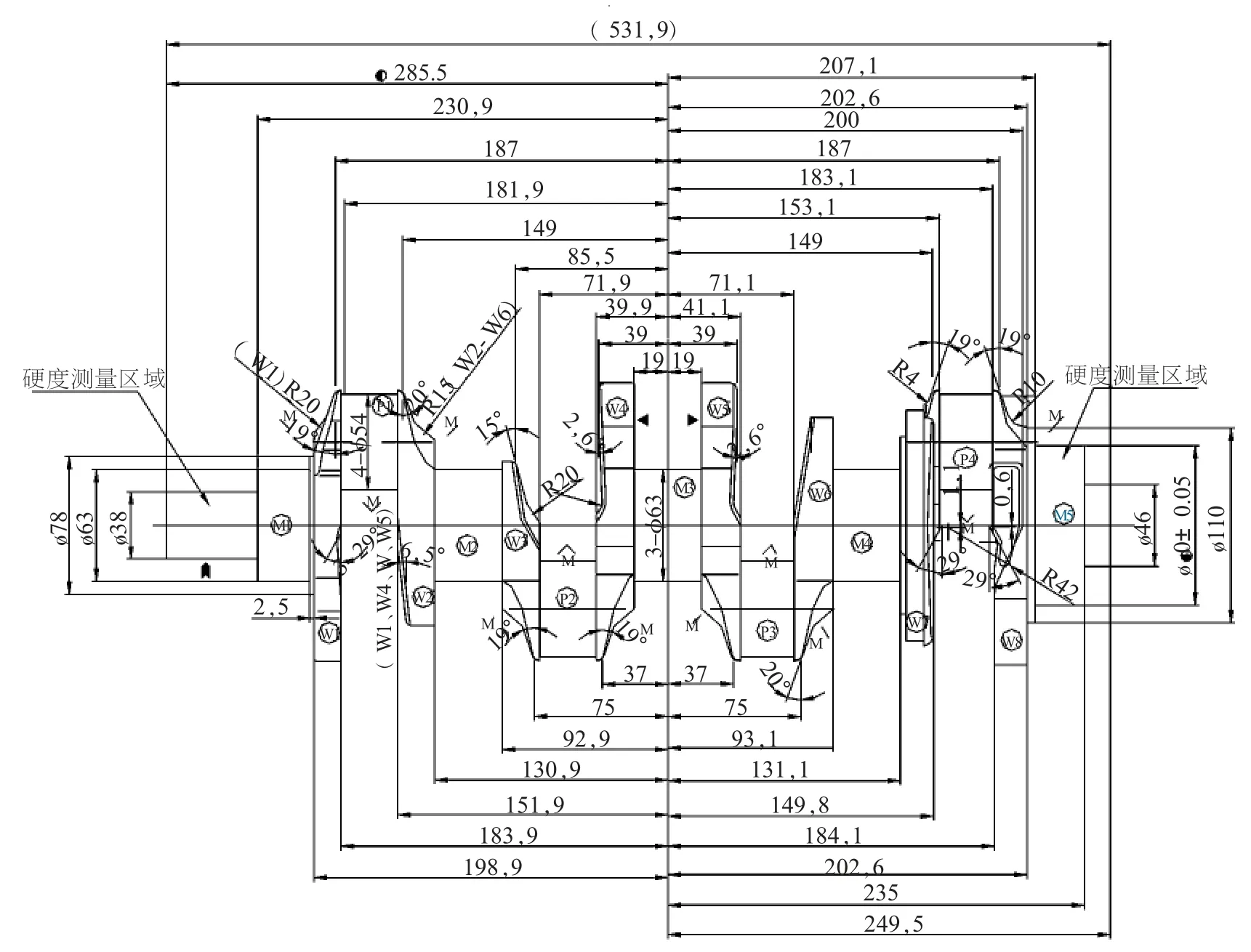

本文以图1 曲轴为研究对象,在高能螺旋压力机上进行锻造成形工艺分析和模具设计。材料为49MnVS3 非调钢,因此锻造过程中主要是控制锻件的加热温度,始、终锻温度和锻后控冷速度,才能有效保证曲轴锻件的综合力学性能及加工性能。锻造工艺[4]路线为:下料—加热—压扁、预锻、终锻—切边(带热校正)—控冷。

2 终锻工艺设计

根据计算公式[3],模锻力

P=k1·k2·F≈36000(kN)

式中:k1为钢种系数,低碳合金钢为1,高合金钢为1.1~1.25;k2为金属变形抗力系数,即锻件形状复杂系数,开式模锻为46~73 kN/cm2,闭式模锻为60~80 kN/cm2;F 为锻件分模面上投影面积(含飞边桥部宽度),cm2。

经计算得出,选择设备吨位为40MN(4000t 高能螺旋压力机)。

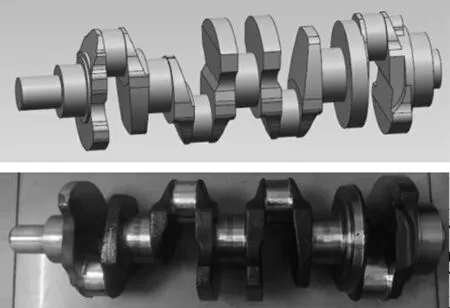

分模面位置的选取[4]直接关系到锻件的成形、锻件出模,材料利用率等一系列问题。为此,曲轴锻件分模面应该选择在具有最大的水平投影尺寸的位置。由于其连杆颈呈180°分布,如图1、图2 所示,故采用水平分模[5]。

图1 某发动机曲轴成品图

图2 某发动机曲轴三维造型及实物

确定锻件的加工余量[6],曲轴主轴颈、连杆颈、大小头台阶轴和平衡块单面需加工外,其他位置均为非加工面,上述部分增加所需的加工余量。在模锻过程中,会产生型腔磨损和上下模错移现象,导致锻件尺寸出现偏差。依据经验和锻件冷却过程中收缩情况,轴向、主轴颈和连杆颈单边余量(锻件至成品尺寸,下同)设计为2.5mm,平衡块单面加工位置单边余量设计为2mm,其他位置单边余量设计为1.5~2mm。同时由于设备属性导致,锻件的脱模斜度设计为1.5~2°,锻件错移≤0.5mm,设计1.5%的收缩率,锻件图和实物图如图3、图4 所示。

图3 锻件图三维造型

图4 锻件实物

3 预锻工艺和制坯设计

相对终热锻件,预热锻件的尺寸在轴向适当缩小,径向做适当增厚的设计。为保证平衡块部位能够有足够金属存储,在预热锻型腔金属流动较大的位置应设置阻料槽,如图5 所示。圆角和拔模斜度尽量有利于出模和成形原则,同时应考虑足够的料能够在终锻时得以填充型腔。

图5 阻料槽

受高能螺旋压力机打击属性和行程时间限制,曲轴需要设计制坯工步,若坯料不经过制坯处理,直接放置在预锻模膛上锻造,预锻的充满性很不理想,同时终锻打击力过大而造成模具和设备损伤,故需设计制坯工步,让预锻的填充性得到保证。根据预锻型腔的形状结构,在设计制坯型腔时应做相应的变化,达到分料和满足预锻型腔的成形,如图6 所示。经过制坯的曲轴的晶粒度和机械性能都较优,同时可以提高材料利用率。

图6 制坯模

4 模具设计

4.1 模块尺寸设计

曲轴型腔深度较深,最深处为65.5mm。而曲轴模具型腔尺寸精度要求较高,磨损到一定程度就必须更换或翻新,因此采用矩形模块。根据设备的工作台、滑块参数设计出模架,由于模架内模具的最小封闭高度为270mm,按照型腔形状和型腔最深部位的底部强度的选用原则,因此上下模块的闭合高度选300mm。根据模壁厚度计算公式[6]S=(1.5~2.0)h>40mm,(h 为最外的型腔深度mm);模块高度尺寸的主要依据模块底厚(T)、型腔深度以及模架闭合高度(H)等。S、T、H 应满足条件:T≥(0.6~0.65)S,2S≤(0.35~0.4)H。根据实际经验,下模与锻件接触时间长,易于磨损,寿命相对上模较低。因此,最终取模块为:终锻和预锻下模尺寸为910mm×358mm×160mm,终锻和预锻上模尺寸为910mm×358mm×140mm。

锻模承压力计算及校核[5]:δ=P/F≤350MPa(P 为设备公称压力,N;F 为模块底面实际承压面积,mm2);计算可得δ=129.09MPa<350MPa,满足条件。设计的曲轴终锻模尺寸和形状如图7、图8 所示,设计的曲轴预锻模尺寸和形状如图9、图10 所示。

图7 终锻模

图8 终锻模三维造型

图9 预锻模

图10 预锻模三维造型

4.2 飞边槽设计

对形状比较复杂的锻件,为较好的充满型腔必须增大金属外流的阻力,飞边桥部的宽度适当增大,或者厚度适当减小。飞边桥部和飞边槽的尺寸根据经验公式[4]可得,如图11 所示。预锻可采用终锻飞边槽形式和尺寸,或把桥部厚度减小或宽度加宽,使金属更好充满型腔。

图11 飞边槽结构

4.3 顶杆和排气孔的设计

由于曲轴锻件型腔较为复杂,需要锻件顶出装置以防止锻件粘模,基于锻件自重和拔模斜度的因素,只需要在预锻和终锻下模设计顶出。顶杆位置应设在飞边槽上,以避免锻件有顶出痕迹。顶杆孔位置布置应离最近的型腔侧壁距离12mm~15mm处,顶杆与顶杆孔间隙选用0.3mm,顶杆直径应选择ø12mm 以上。如图7、图9 所示。为便于终锻时锻件能够被充满,需要在曲轴型腔最深处进行排气孔设计。

5 结束语

本文主要阐述了在高能螺旋压力机上对发动机曲轴进行精密锻造成形工艺和模具设计,受设备打击属性和行程时间限制,需要设计制坯、预锻和终锻三个工步完成锻件的成形过程。终锻为便于锻件易于成形,需在曲轴型腔最深处做设计排气孔。预锻为保证平衡块部位能够有足够金属存储,需在预锻型腔金属流动较大的位置应设置阻料槽。