冲压模具自动化改造浅析

2022-01-17陈彬华

陈彬华

(厦门金龙汽车车身有限公司,福建 厦门 361023)

近年来,随着汽车工业的高速发展,自动化冲压生产线的普及率越来越高,有效提升了汽车生产效率。由于模具的整体投资成本较高,为匹配自动化冲压线的需要,不少企业优先选择对现有旧模具进行改造,以便满足自动化冲压线的生产需求。

如何对旧模具进行自动化改造,如何使改造之后的模具更好地匹配自动线的生产,以使企业获取更大收益,仍是很多企业持续探索的课题。本文将从生产线与模具的匹配、手工模具自动化改造实际案例等方面进行分析,让读者可以更好地吸收应用相关经验。

1 模具自动化改造策划

冲压模具自动化改造工作,需考虑多方面因素,其中最为突出的是模具自身构造、自动化生产线参数匹配以及产品结构三方面因素。在对模具进行自动化改造策划前,必须充分考虑上述三要素。避免出现模具改造后无法匹配生产线或出现零件取件困难等情况。

2 冲压自动化模具认知

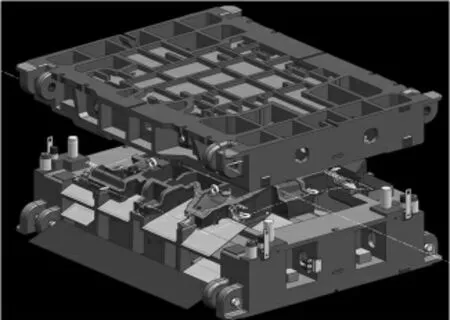

汽车钣金件所需的冲压模具,依功能划分,主要可分为拉延成型类模具、修冲类模具、翻边类模具、整形类模具等。自动化模具与人工取料模具的主要区别是:自动化模具上有增加相应的零件传感器信号、能够实现自动排废等特点,另外,自动化模具设计时一般模具寿命要求会较高。若匹配高速冲压自动线生产的自动化模具,其在模具生产耐发热性、零件品质稳定性等方面会有更高的要求。下文主要以拉延成型类自动化模具和修冲类自动化模具为例进行说明。如图1 所示为汽车冲压模具示意图。

图1 汽车冲压模具

2.1 拉延成型类自动化模具

拉延成型类模具主要用于实现产品的形状,其自动化模具主要特点有:①零件生产时边缘尺寸会变小;②零件中间部位会产生新的形状;③拉延成型类零件在拉延成型后,因压边圈的作用,零件会脱离模面;④一般采用封闭定位,零件传感器布置于零件周边。

如图2 所示为拉延模具下模示意图,图3 为零件拉延前后变化示意图。

图2 拉延模下模

图3 零件成型前后示意图

2.2 修冲类模具

修冲类模具主要用于将拉延成型后零件的多余材料进行冲裁去除,其自动化模具的主要特点有:①配备滑料装置,将冲裁后的废料排到模具外;②零件传感器一般布置于零件的下方。如图4 所示为修冲类模具下模示意图。

图4 修冲模下模

3 冲压模具自动化改造的必要性及要点

3.1 冲压模具自动化改造的必要性

下面主要从成本、品质、效率等几方面因素考虑冲压模具自动化改造的必要性。

3.1.1 成本面

随着经济的发展,人工成本也逐年递增,已渐成制约企业发展的一方面因素。因此,积极进行产业升级换代,提高生产效率,已是各企业发展的趋势。

3.1.2 品质面

手工生产模具,采用人工搬运形式,在工序流转过程中存在多道人工参与工序,极易使零件品质产生变异,特别是中大类零件在人工搬运过程中极易产生变形,导致零件品质下降。自动化模具采用机器人或机械手方式搬运零件,较大程度上提升了零件品质的稳定性。

3.1.3 效率面

手工上下料的生产方式,员工作业强度较大、易产生疲劳,自动化上下料方式直接由机器人或机械手进行上下料,可满足双班或三班等高强度作业需求,在生产效率方面有较大的提升。

3.2 冲压模具自动化改造要点

冲压模具自动化改造的首要目的是使模具能够在全自动冲压线上连续、顺畅生产,实现机器换人,并进一步提升零件品质的稳定性。其改造要点叙述如下。

3.2.1 与冲压自动化生产线的匹配性评估

并不是所有的模具都适合进行自动化改造,在模具进行自动化改造前,首先必须明确改造后的模具匹配在怎样的自动线上进行生产,改造前须进行充分的评估与论证,避免改造后的模具与自动线参数不匹配、无法进行自动化生产,造成企业成本浪费。模具与自动化线匹配的评估要点主要有以下几方面:

(1)模具投取料空间的评估。如图5 所示,模具投取料空间的关联因素主要有:滑块行程、制件高度、模具内部结构及端拾器结构(图6)。在评估模具投取料空间时,应充分考虑可重叠部分的高度,以达到最大限度利用利用模具内部空间的效果,例如图5所示的零件,在端拾器制作时,应尽可能利用边缘两侧低点来布置吸盘,以更好的将剩余空间用于后续自动化的效率优化。

图5 模具投取料空间示意图

图6 端拾器示意图

投取料空间的多少,直接决定了该模具是否可用于自动线生产及是否有足够的空间用于自动化生产提速。

①模具定位及夹紧方式的评估。模具的定位及夹紧方式均需结合压力机工作台和滑块底板的结构进行分析,常用的定位方式有键条定位及定位销定位两种方式。由于自动化类模具生产时定位精度要求比手工生产类模具的要求要高,且考虑到定位的通用性,本文建议选用定位键来定位。定位键条的定位方式具有精度高、通用性强等特点。

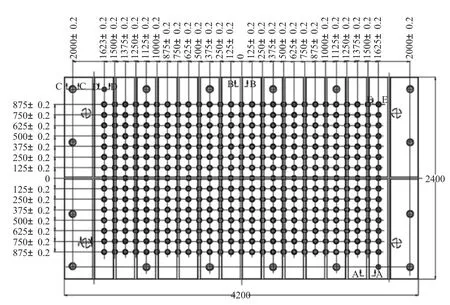

定位键定位原理说明:如图7、图8 所示,在工作台及模具的中心位置均开有键槽,通过在工作台上中心键槽位置放置四根键条,即可用于模具与工作台间的稳定定位。

图7 压力机工作台示意图

图8 模具定位键槽

模具的夹紧以及U 型夹具沟位置的选取,建议优先改造成与自动线夹紧器参数相匹配的方式。若由于模具自身结构、强度等原因无法在需求位置开设U 沟,则可采用手工夹持块与螺栓配合的辅助夹持方式,此种方式可满足生产需求,但会加长换模时间,影响自动线使用效率,不过此种方式较适合老旧式手工生产模具改造使用。

②自动化元器件安装的评估为更好的保障自动化模具生产的安全性,我们在对手工模具进行自动化改造时,一般都会在模具上加装有料传感器及电器盒。针对拉延模类一般将传感器加装在周边定位机构上,其他类模具一般将传感器加装在模具内部,并优先选择平面处安装。

图9 为快速接头上的24 针用途划分示例,可用于模具的模号自动识别,方便调用与模号相对应的参数使用。图10 为电器元件示意图,含传感器及电器快速接头。

图9 电器插头编号示例

图10 电器元件示意图

3.2.2 模具自身构造的评估

模具自身结构的评估,主要工作是零件废料自动排除的评估。如图4 所示,通常修冲类模具的下模会设置多级废料滑道,用于将零件的修冲废料排除到压力机工作台之外。废料的自动排除也是模具进行自动化改造的难点之一。结合以往模具改造经验,我们通常会采用增加废料传输带、机器人二次放料及吹气等方式,达到将废料排除到模具外的目的。

图11 为尾门外板修冲类模具,为节约生产成本,经常需将零件窗框处的余料进行回收利用。新模具设计时,一般采用在模具窗框下方位置设置传输带,以实现余料回收。但旧模具由于结构强度等原因,较难通过安装传输带的方式,此时,我们可以优先选用机器人一次吸料、二次放料的方式,先将余料投放到指定位置,再将零件投放到下工序。

图11 二次放料模具示例

3.3 模具自动化改造的其他注意事项

除上述介绍的模具自动化改造评估事项外,我们在模具进行自动化改造前还应注意以下事项。

(1)冲压自动线生产速度的匹配。模具在冲压过程中会产生发热现象,发热现象严重时,对模具自身寿命及零件质量均会产生严重的影响。因此,应注意模具与生产线速度的匹配,速度包含冲压SPM 及单次压力速度(滑块运动速率)。

(2)零件工序的分布。单套模具是否存在多工序、单序是否存在一出二或一出多现象,此类模具改造前应与生产线参数进行匹配确认,避免无法实现自动化生产。

(3)传感器安装建议。传感器的使用可有效提升自动化生产线的安全性,在模具改造时应尽最大限度发挥传感器的作用。传感器安装时尽可能选择大距离的对角线进行安装,且光电感应距离应调到合适的位置,并非感应距离越长越好,感应距离太大,有时零件未投放到位时易产生误信号,导致零件或模具压伤。如图12 所示。

图12 拉延类传感器

(4)拉延序板料下垂影响传感器信号稳定性问题的处理建议。如图12 所示,部分拉延模的压边圈存在曲面形状,安装传感时,易存在信号不稳定现象,我们可采取将传感器安装支座局部垫高的方式对应。

4 结语

随着我国汽车业的发展,冲压行业的自动化水平也在不断提升中,自动化生产线的应用也越来越普遍,传统车型手工生产模具的自动化改造也渐成趋势。本文结合模具自动化改造的实际案例及自动化生产线的部分特性进行分析讲解,对模具的自动化改造具有一定的参考应用价值。